Изобретение относится к способам получения алмазных пленок, в частности эпитаксиальных алмазных пленок для микро- и оптоэлектроники.

В настоящее время микроэлектроника вплотную подошла к использованию алмаза - метастабильной кристаллической модификации углерода - для изготовления полупроводниковых приборов. Наличие таких свойств, как высокая теплопроводность, радиационная стойкость, оптическая прозрачность и большая ширина запрещенной зоны делают его очень перспективным полупроводниковым материалом.

Однако создание полупроводниковых приборов на основе алмазных пленок требует разработки таких технологических процессов, которые бы позволяли управляемо выращивать структуры с заданным составом, необходимой последовательностью и толщиной слоев с требуемым типом, уровнем и профилем легирования, включая возможность создания моноатомных легирующих слоев ( δ-слоев), а также многослойные сверхрешетки и структуры с квантоворазмерными эффектами. Эти технологические процессы должны кроме того обеспечивать возможность получения резких границ между слоями (толщина переходной области не должна превышать нескольких атомных монослоев). Выполнение всех этих требований возможно лишь при управлении ростовым процессом на уровне атомных монослоев и при использовании соответствующих методов контроля. Все существующие в настоящее время способы получения алмазных пленок имеют ряд недостатков, не позволяющих получать алмазные пленки приборного качества.

Известен метод молекулярно-лучевой эпитаксии (МЛЭ) для формирования тонких пленок и структур на основе кремния, германия, соединений А(3)В(5), А(2)В(6) и др. Его основу составляют процессы термического испарения исходных веществ и формирования молекулярных пучков этих веществ, направляемых на нагретую до известной температуры подложку, на которой происходит осаждение эпитаксиальных слоев. Однако этот метод в традиционном виде не пригоден для получения пленок алмаза. Во-первых, интервал температур, необходимых для испарения углерода (свыше 2000 град. С) при использовании обычных твердотельных испарителей, значительно превышает интервал рабочих температур известных конструкционных материалов. Во-вторых, условия МЛЭ близки к равновесным, так что даже при использовании летучих соединений углерода в модификации МЛЭ - химической пучковой эпитаксии - на подложке будет образовываться в конечном итоге более устойчивая фаза углерода (графит, аморфный углерод).

Наиболее близким к предлагаемому техническому решению является способ получения алмазных пленок, в котором формирование алмазного слоя на подложке осуществляется методом парофазного осаждения (СUD) при действии излучения лазера или лампы с определенной длиной волны, выбираемой из диапазона длин волн от 0,1 до 20 мкм. Синтез алмазных слоев проводится при пониженном давлении (около 1 Торр) в реакционной камере, причем реакционная смесь потоком направляется на подложку, а световое излучение действует либо на поток реакционной смеси, либо на подложку, либо на то и другое. Основным компонентом реакционной смеси является водород, а доля углеродсодержащего вещества составляет от 0,6 до 5 процентов. Скорости роста алмазных пленок в этих условиях составляли от 1 до 40 мкм/ч. Данный способ имеет следующие основные недостатки.

1. Невозможность получения указанным способом алмазных пленок и структур на их основе с заданными свойствами, в частности создания резких границ раздела между слоями с разным составом, типом проводимости или уровнем легирования и сложных профилей легирования слоев, включая δ -легирование, вследствие инерционности систем управления газовыми потоками, характерной для всех модификаций CUD.

2. Невозможность контроля и управления параметрами ростового процесса и качеством пленок и структур в процессе роста с помощью известных аналитических методов.

3. Большой расход рабочего вещества, вызванный тем, что из-за столкновительной релаксации в синтезе алмазных слоев участвуют только те молекулы, которые подверглись облучению на расстоянии от подложки меньшем, чем длина свободного пробега этих молекул (при давлении в 1 Торр эта величина составляет примерно 1 мм), а остальная часть реакционной смеси откачивается вакуумными насосами.

Целью предлагаемого изобретения является получение алмазных пленок и структур на их основе с заданными свойствами путем контроля и управления ростовым процессом на уровне атомных монослоев, снижение расхода исходных веществ.

Указанная цель достигается тем, что в ростовую камеру, где создается высокий вакуум (порядка 1˙Е-7 Торр), вводится молекулярный пучок углеродосодержащего вещества (или несколько молекулярных пучков реакционных веществ), например, метана, этана, этилена или их галогенпроизводных. Молекулярные пучки формируются известными способами из паров исходных веществ, находящихся в конденсированной фазе (твердой или жидкой) или из потоков газообразных веществ. Пучки направляются на нагретую подложку, причем они подвергаются воздействию луча лазера (или нескольких лазеров). Одновременно с этим воздействию светового излучения подвергается подложка, на которую направляется молекулярный пучок. Длина волны излучения лазера (или лазеров) подобрана таким образом, что оно вызывает многофотонную диссоциацию (МФД) компонентов молекулярного пучка с образованием метастабильных частиц (радикалов, ионов). Размеры зоны облучения и частота следования импульсов при импульсном режиме работы лазера задаются таким образом, чтобы обеспечить неоднократное протекание процесса многофотонного поглощения за среднее время нахождения молекул исходных веществ в зоне действия лазерного излучения (зона облучения). Зона облучения создается на таком расстоянии от подложки, чтобы оно было меньше длины свободного пробега молекул исходных веществ, определяемой остаточным давлением ростовой камере. Это позволяет исключить процессы столкновительной релаксации и рекомбинации возбужденных и диссоциировавших молекул, которые снижают эффективность фотодиссоциации.

Молекулярный поток, содержащий метастабильные частицы, попадает на нагретую подложку, при этом его активные компоненты находятся в высокоэнергетическом состоянии, что обеспечивает неравновесные условия роста пленки. Поверхность подложки, на которую попадает молекулярный поток, подвергается воздействию светового излучения с длиной волны, соответствующей активации поверхностных связей. В результате взаимодействия активных компонентов молекулярного потока реакционных веществ с поверхностью подложки в преднамеренно созданных неравновесных условиях происходит рост алмазной пленки.

Благодаря характерному для молекулярных пучков направленному переносу вещества и отсутствию процессов столкновительной релаксации и рекомбинации в предлагаемом способе достигается более высокая эффективность использования исходных веществ.

Высокий вакуум, в котором реализуется предлагаемый способ получения алмазных пленок, позволяет использовать чувствительные методы аналитического контроля, в частности, масс-спектрометрию, дифракцию электронов на отражение и катодолюминесценцию непосредственно в процессе роста пленки. Эта дает возможность контролировать плотность потока исходных веществ и состав остаточной атмосферы (масс-спектрометрия), начальные моменты образования зародышей алмазной пленки и совершенство ее кристаллической структуры (дифракция электронов), примесный состав и дефекты кристаллической структуры, влияющие на ее полупроводниковые свойства (катодолюминесценция). Информация, получаемая дифракционным методом, позволяет также синхронизировать начало и окончание подачи на подложку молекулярных пучков тех или иных веществ с завершением формирования атомного монослоя на поверхности растущей алмазной пленки, т. е. осуществлять контроль и управление ростовым процессом на уровне атомных монослоев, получая структуры для микро- и оптоэлектроники с заданными свойствами.

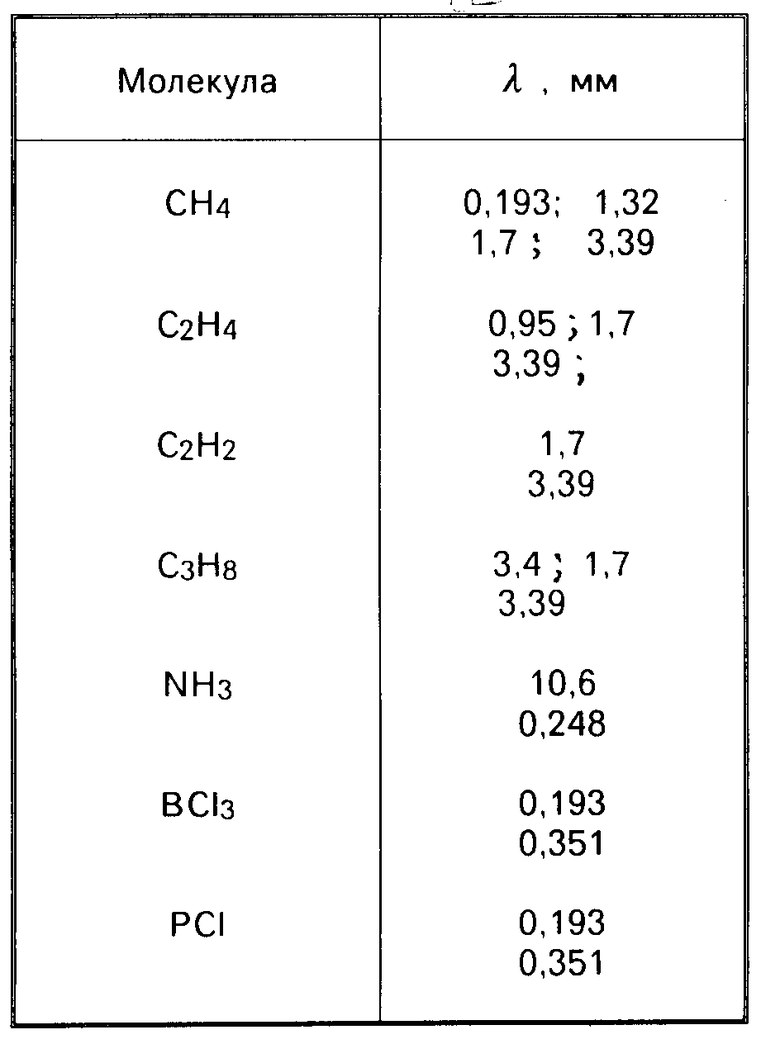

Длины волн лазерного излучения, используемые для возбуждения и фотодиссоциации молекул некоторых реакционных веществ, приведены в таблице 1.

Длины волн ( λ ) лазерного излучения, используемые для возбуждения и диссоциации некоторых молекул

С целью проведения объемного легирования растущей алмазной пленки на подложку из молекулярного источника через зону облучения одновременно с потоком основного вещества направляется молекулярный поток летучего соединения элемента, вводимого в пленку в качестве легирующей примеси (например, PCl3, BCl3, NH3). В зоне облучения он также подвергается воздействию лазерного излучения с определенной длиной волны, в результате чего происходит МФД молекул с образованием метастабильных частиц, которые, не испытывая столкновительной рекомбинации, достигают подложки и легируют растущую алмазную пленку. Тип, уровень и профиль легирования растущей пленки определяются соответственно выбором исходных вещества, плотностью молекулярного потока и режимом его подачи.

При необходимости создания в алмазной пленке комбинации слоев с разным типом проводимости и резкой (на уровне атомных монослоев) границей раздела между ними, на подложку из молекулярного источника одновременно с потоком основного вещества направляется поток легирующей примеси (например, PCl3), создающей необходимый тип проводимости (например, N-тип). В зоне облучения производится диссоциация молекул легирующего потока лазерным излучением с соответствующей длиной волны ( λ = 193 нм), и продукты диссоциации легируют растущую пленку. Вырастив слой алмазной пленки необходимой толщины с заданным типом проводимости, молекулярный поток данной легирующей примеси перекрывают с помощью известных устройств (заслонок), и на подложку направляют молекулярный поток другой примеси (например, BCl3), обеспечивающий создание в алмазной пленке слоя с Р-типом проводимости. Время срабатывания заслонок на молекулярных источниках, обычно не превышающее 0,1 сек, значительно меньше времени формирования одного монослоя при используемых на практике потоках основного вещества с плотностью ρ = 1˙E14-1˙E15 частиц/см2˙с (что соответствует скорости роста 1 монослой/сек).

Это позволяет создавать многослойные структуры разного типа легирования с шириной границы раздела не более 1-2 монослоев.

С целью создания в растущей алмазной пленке монослоев легирующей примеси ( δ-легирование), разделенных прослойками нелегированного алмаза, в заданный момент времени молекулярный пучок основного вещества перекрывается, а на подложку через зону облучения посылается молекулярный пучок соединения элемента, вводимого в пленку в качестве легирующей примеси. Плотность потока молекул этого соединения сравнима с плотностью потока молекул основного вещества, из которого выращивается алмазная пленка, и контролируется с помощью масс-спектрометра. После завершения формирования δ -слоя молекулярный пучок легирующей примеси перекрывается, а на подложку посылается молекулярный пучок основного вещества. Время формирования δ-слоя при плотности потока молекул легирующей примеси ρ = 1˙E13-1˙E14 частиц/(см2˙с) и коэффициенте прилипания примеси k = 1 составляет от 1 до 10 сек, и значительно превышает время срабатывания заслонок молекулярных источников.

При необходимости получения сложного профиля легирования, т. е. распределения концентрации носителей заряда по толщине слоя алмазной пленки, молекулярный пучок легирующей примеси модулируют по выбранному закону известным способом, например, подавая соответственным образом изменяемый управляющий сигнал на пьезострикционный натекатель, регулирующий подачу легирующей примеси.

Достижение цели изобретения при использовании предлагаемого способа управляемого выращивания алмазных пленок подтверждается следующими примерами.

П р и м е р 1. Кремниевую подложку помещают в вакуумную камеру, предварительно откачанную до давления 4˙E-9 Торр. и нагревают до 800 град. С. Затем на нее направляют молекулярный пучок СН4, плотность которого устанавливают равной (5-6)˙Е14 частиц/см2˙с и контролируют с помощью квадрупольного масс-спектрометра МС-7303. В зоне облучения, расположенной на расстоянии 3,5 см от подложки, молекулярный пучок подвергают воздействию излучения - лазера с длиной волны λ = 1,32 мкм и мощностью излучения около 200 Вт. На подложку действуют ультрафиолетовым излучением в диапазоне 190-250 нм. Контроль кристаллической структуры растущей пленки проводят методом дифракции быстрых электронов на отражение с помощью дифрактометра ДЭ-1201. В начальной стадии роста по дифракционной картине производят дополнительную коррекцию плотности потока, добиваясь максимальной контрастности рефлексов, что свидетельствует о совершенстве кристаллической структуры наращиваемой пленки. Затем, по стабилизации картины, поток, пользуясь данными масс-спектрального контроля, устанавливают на уровне (4-5)˙Е15 частиц/см2˙с. В результате на кремниевой подложке за 1,5 ч была выращена алмазная пленка толщиной 1,1 мкм, монофазность которой подтверждают исследования с помощью рентгеновской дифракции. Расход исходного вещества составляет от 0.12 до 0.2 см3/мин, что как минимум на два порядка ниже, чем в прототипе.

П р и м е р 2. Возможность выращивания с помощью предлагаемого способа многослойных структур на основе алмаза с заданными свойствами, например с резкими переходами между слоями и заданным уровнем и профилем легирования, включая δ-слои, подтверждается следующими расчетами.

При скорости роста алмазной пленки, указанной в примере 1, эффективный поток метастабильных частиц, участвующих в росте пленки, составляет примерно 3,5˙Е15 частиц/см2˙ c на поверхности подложки.

Для легирования алмаза в диапазоне от 1˙Е17 до 1˙К19 см3 в предположении равенства единице коэффициента встраивания легирующей примеси в растущий слой, необходимо использовать молекулярные пучки с плотностью от 1˙Е12 дo 1 ˙ К10 частиц/см2 ˙ c в зоне подложки. При перекрывании таких пучков за время около 0,1 с неконтролируемая доза легирующей примеси составит от 1˙Е11 до 1˙Е9 частиц/см2 или примерно от 1˙Е-4 до 1˙Е-6 от монослоя атомов углерода в плоскости (100) решетки алмаза. Таким образом, получение атомарно-резких границ раздела между слоями с разным типом и уровнем легирования не представляет затруднений.

Для получения профиля распределения легирующей примеси в виде δ-слоев молекулярный пучок углеродсодержащего вещества перекрывают известным способом, при этом неконтролируемая доза основного вещества в условиях примера 1 составляет (4-5)˙E14 частиц/см2 или примерно 0,2-0,3 от монослоя. При потоке легирующей примеси плотностью примерно 1,5˙Е14 частиц /см2˙с для заполнения монослоя атомов достаточно открыть его на 10 с, при этом неконтролируемая доза легирующей примеси составит около 0,01 от монослоя. Точность регулировки плотности молекулярных потоков при использовании известных устройств, например пьезострикционных натекателей, составляет несколько процентов, а возможность управления ими с помощью электрических сигналов обеспечивает модуляцию пучков по любому заданному закону.

Таким образом, получение заданных профилей и уровней легирования в предлагаемом способе не представляет затруднений.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАЩИТНОЕ ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ РАБОЧЕЙ ПОВЕРХНОСТИ ИЗМЕРИТЕЛЬНЫХ ИНСТРУМЕНТОВ | 1991 |

|

RU2026412C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНЫХ СЛОЕВ УГЛЕРОДА СО СВОЙСТВАМИ АЛМАЗА | 2013 |

|

RU2532749C9 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ ПЛЕНОК СО СТРУКТУРОЙ АЛМАЗА, ЛЕГИРОВАННЫХ БОРОМ | 2014 |

|

RU2585311C1 |

| АЛМАЗНАЯ ДИФРАКЦИОННАЯ РЕШЕТКА | 2016 |

|

RU2661520C2 |

| Способ получения тонких алмазных пленок | 2017 |

|

RU2685665C1 |

| ОСАЖДЕНИЕ ГРАФЕНА НА ПОДЛОЖКИ БОЛЬШОЙ ПЛОЩАДИ И ВКЛЮЧАЮЩИЕ ИХ ИЗДЕЛИЯ | 2010 |

|

RU2564346C2 |

| Метод получения стабилизированных линейных цепочек углерода в жидкости | 2019 |

|

RU2744089C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАТЕРАЛЬНЫХ НАНОСТРУКТУР | 2017 |

|

RU2676801C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОПОДОБНОЙ ПЛЕНКИ | 2003 |

|

RU2254397C2 |

| Способ получения тонких прозрачных проводящих покрытий на основе оксида цинка, легированного оксидом галлия | 2024 |

|

RU2833645C1 |

Изобретение относится к микроэлектронике. Сущность изобретения: способ включает воздействие светового излучения определенной длины волны на исходные вещества, направляемые на подложку в виде молекулярных пучков и саму подложку в условиях высокого вакуума. Облучение осуществляют на расстоянии от подложки меньшем, чем длина свободного пробега молекул исходных веществ. 1 табл.

СПОСОБ ВЫРАЩИВАНИЯ АЛМАЗНЫХ ПЛЕНОК, включающий воздействие светового излучения определенной длины волны на исходные вещества и подложку, отличающийся тем, что исходные вещества направляют на подложку в виде молекулярных пучков в условиях высокого вакуума, а облучение осуществляют на расстоянии от подложки меньшем, чем длина свободного пробега молекул исходных веществ.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-11-15—Публикация

1991-07-12—Подача