Изобретение относится к нанесению металлических покрытий на наружной поверхности различных деталей, в том числе и типа тел вращения, и может быть использовано в машиностроении для упрочнения рабочих поверхностей деталей при изготовлении машин или для восстановления изношенных поверхностей деталей при ремонте машин.

Известно устройство нанесения металлического покрытия наплавкой под слоем флюса, содержащее источник тока, устройство для зажигания дуги, подачи электродов и флюса в процессе сварки и регулировки устойчивого горения дуги (автоматическая наплавочная головка), устройство для перемещения наплавляемой детали и автоматической наплавочной головки) Степанов В.А., Бабусенко С. М. Современные способы ремонта машин. М.: Колос, 1972 г., с. 120).

Недостатком этого устройства является высокая стоимость наплавляемого покрытия из-за значительной стоимости флюса, перемешивание наплавляемого металла с основным, глубокое проплавление основного материала вызывает большие деформации или прожог детали, выгорание углерода и легирующих элементов, снижение усталостной прочности детали, невозможна наплавка деталей диаметром менее 0,1 мм и др.

Наиболее близкой к предлагаемой по сущности и достигаемому результату является установка для восстановления шеек коленчатых валов, содержащая станину, механизм привода со шпинделем, установленный на станине, механизм нанесения покрытия, установленный на направляющих, телескопический рычаг с захватами, установленными на направляющих, при этом механизм нанесения покрытия размещен на рычаге, выполнен в виде системы для подачи и выравнивания проволоки, электрода, отражателя и источника импульсного тока, причем электроды и отражатель соединены с источником импульсного тока, механизм привода выполнен в виде электромагнита и храповика, установленных с возможностью взаимодействия (а.с. N 1151591, кл. С 23 С 14/02).

Однако при таком выполнении установки не может быть получено покрытие, удовлетворяющее условиям работы коленчатых валов из-за следующих причин.

Продукты распыленной проволоки не представляют собой "мелкие частицы размером 1-1 мкм". Как известно, при распылении проволоки импульсом тока большой плотности, часть материала испаряется даже при напылении на внутреннюю поверхность цилиндра в покрытие попадает лишь 55-60% материала проволоки. Величина размеров частиц зависит от плотности введенной в проволоку энергии и представляет собой интервал значений, размеров, в которой значения отличаются более, чем на 2 порядка. Следовательно масса частиц будет различаться более, чем на 8 порядков, а при такой разнице веса частиц вызывает серьезные сомнения работоспособность отражателя, сущностью которого является действие электромагнитного поля. В лучшем случае разброс частиц по напыляемой поверхности будет большим.

При работе установки отражатель, а следовательно и распыляемая проволока расположены перпендикулярно напыляемой поверхности. Это значит, что до напыляемой поверхности частицы будут проходить различное расстояние - их температура, скорость будут различны, что значительно ухудшит качество покрытия.

В установке автором заложен серьезный недостаток - по направлению переноса распыляемого материала расположен электрод и подсоединенная к нему токоподводящая шина. Это значит, что на самом центре напыляемого пятна покрытие будет отсутствовать. Токоподводящая шина также будет преграждать путь определенной части распыляемых частиц.

Напыляемая деталь, а точнее шейки коленчатого вала представляют собой тела вращения, т.е. при расположении отражателя и распыляемой проволоки перпендикулярно оси напыляемой шейки лишь небольшая часть частиц будет иметь угол соударения с шейкой вала, равный 90о или близкий к нему. Значительная часть частиц будет просто соскальзывать с поверхности шейки вала при крайне малых углах соударения - менее 4...5о или образуемая прочность сцепления будет слишком мала для такой ответственной и нагруженной детали как коленчатый вал. Этот недостаток неизбежен, так как пятно напыления не может быть малым из-за неудачного расположения электрода (на пути перемещения материала), большой разницы массы частиц (разное влияние на частицы оказывает электромагнитное поле) и усугубляется тем, что при любом напылении происходит обтекание любой напыляемой поверхности продуктами (в данном случае потоком пара и частиц), увлекающими и частицы самого материала. Обтекание происходит тем интенсивнее, а соответственно и результат хуже, чем меньше угол падения частиц на шейку вала, т.е. чем меньше диаметр шейки вала, тем хуже. Кроме того, тыльная сторона (противоположная напыляемой) шейки вала всегда покрывается паром и окислившимися частицами, что является препятствием образованию прочного сцепления следующих слоев покрытия с деталью.

Цель изобретения - повышение качества наносимого покрытия путем применения направленного переноса напыляемого материала, имеющего более высокую плотность, равномерный нагрев и скорость паро-капельного потока частиц, а также оптимальный угол соударения с напыляемой поверхностью.

Указанная цель достигается тем, что в установке для нанесения покрытия, содержащей станину, механизм привода, установленный на станине, механизм нанесения покрытия, выполненный в виде системы для подачи проволоки, электродов, отражателя и источника импульсного тока, причем электроды соединены с источником импульсного тока согласно изобретению, система для подачи проволоки выполнена в виде магазина с равноразмерными калиброванными отрезками проволоки, а отражатель выполнен с отверстием, установка снабжена направляющей для подачи отрезков проволоки, из магазина в отражатель через его отверстие, в противоположных концах которого расположены на его дне токовводящие электроды с возможностью перемещения в своих направляющих и отверстиях в отражателе соосно с распыляемой проволокой, причем последняя расположена параллельно поверхности напыляемой детали, при этом отражатель с укрепленными на его внешней поверхности вибратором, выполнен в виде желобообразного элемента с радиусом закругления дна 1-2 радиуса проволоки, а угол расхождения его внутренних стенок 20-60о, при этом установка снабжена защитными щитками с возможностью их линейного контакта с деталью и расстоянием между линиями контакта, определяемым углом соударения напыляемых частиц 70-90о, а механизм привода выполнен в виде ведущей шестерни с поводком и эксцентрика, установленных с возможностью взаимодействия и рычажной системой, установленной с возможностью взаимодействия с механизмом подачи проволоки, токовводящими электродами и щитками.

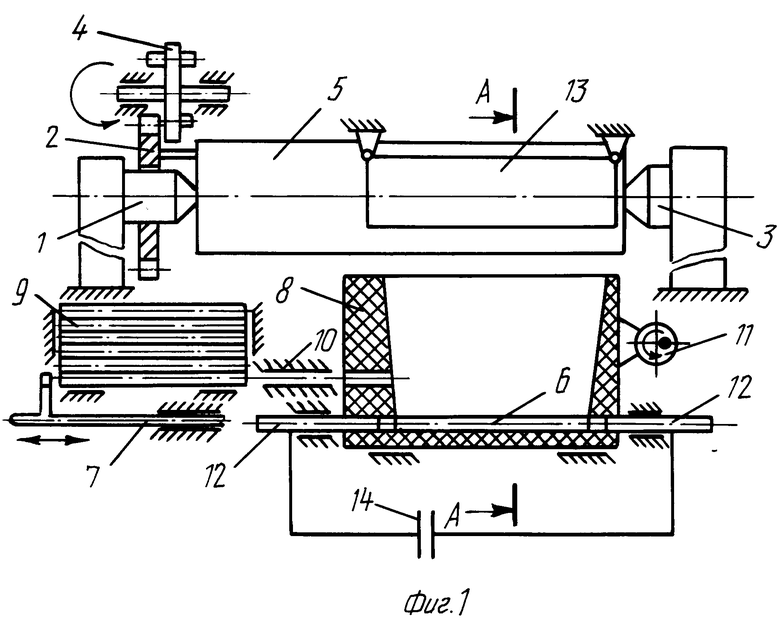

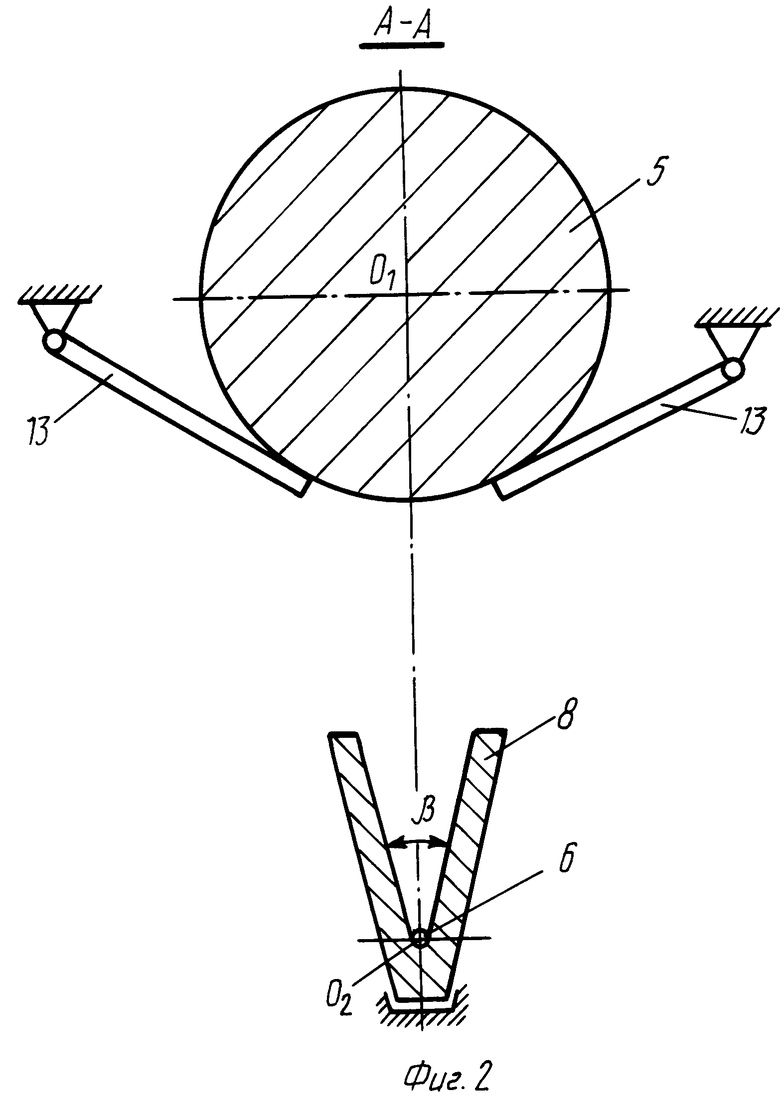

На фиг. 1 представлена установка для нанесения покрытия, общий вид; на фиг.2 - разрез А-А на фиг.1.

Установка содержит ведущий центр 1 с ведущей шестерней 2, опорный центр 3, эксцентрик 4 с приводом (на фиг. не показан). Между ведущим 1 и опорным 3 центрами крепится напыляемая деталь 5 (например, вал), вращаемая посредством ведущей шестерни с поводком 2. Разноразмерные калиброванные отрезки проволоки 6 механизмом подачи 7 подаются через отверстие в отражателе 8 из системы для подачи проволоки, выполненной в виде магазина 9 по направляющей 10. При этом отражатель выполнен в виде желобообразного элемента с радиусом закругления его дна 1-2 радиуса проволоки и углами расхождения внутренних стенок 20-60о. Механизм подачи 7 приводится в движение от эксцентрика 4 посредством рычажной системы (на фиг. не показана). На внешней поверхности отражателя 8 укреплен вибратор 11. В отражателе 8 с противоположных концов на его дне расположены токовводящие электроды 12 с возможностью перемещения в своих направляющих и отверстиях в отражателе соосно с распыляемой проволокой 6. Причем, распыляемая проволока расположена параллельно поверхности напыляемой детали 5. Установка снабжена защитными щитками 13 с возможностью их линейного контакта с деталью 5. При этом расстояние между линиями контакта определяется углом соударения напыляемых частиц 70-90о. Токовводящие электроды подсоединены к источнику импульсного тока 14. Механизм нанесения покрытия выполнен в виде системы для подачи проволоки 6, электродов 12, отражателя 8 и источника 14 импульсного тока.

Установка работает следующим образом. Между ведущим 1 и опорным 3 центрами крепится напыляемая деталь 5. Ее вращает ведущая шестерня 2 посредством поводка. Ведущую шестерню 2 вращает эксцентрик 4. С каждым оборотом эксцентрика 4 ведущая шестерня 2 поворачивается на один зуб. Так как привод эксцентрика 4 является бесступенчатым, частота вращения детали 5 регулируется плавно. Эксцентрик 4 посредством рычажной системы соединен с механизмом подачи 7 проволоки, токовводящими электродами 12, защитными щитками 13.

При включении установки осуществляется зарядка источника импульсного тока 14, включается вибратор 11, приводящий к микроколебаниям отражателя 8 в осевом направлении и включается привод, вращающий эксцентрик 4. При вращении эксцентрика 4 он нажимает первый рычаг, который поднимает от поверхности детали 5 защитные щитки 13. При дальнейшем вращении эксцентрика 4 он зацепляет ведущую шестерню 2 и проворачивает ее вместе с деталью 5 на угол, равный соотношению 360о к числу зубьев шестерни 2. После одновременного проворачивания детали 5 и шестерни 2 эксцентрик 4 сходит с нулевого рычага, вследствие чего концы защитных щитков 13 опускаются на деталь (соприкасаются линейно по всей длине щитков) и находится в рабочем положении. Вращаясь дальше, эксцентрик 4 нажимает второй рычаг - рычаг привода механизма подачи 7 отрезков проволоки 6. Механизм подачи 7 выталкивает отрезок проволоки 6 из магазина 9 и через направляющую втулку 10 и отверстие в отражателе 8 выталкивает ее в отражатель. Механизм подачи 7 возвращается в исходное положение после схода эксцентрика 4 с рычага привода механизма подачи. Проволока 6 подается на дно отражателя, так как он расположен под напыляемой деталью. В ходе работы установки возможно постепенное засорение отражателя 8, что затруднило бы попадание проволоки на дно отражателя 8. Этот недостаток исключается путем применения постоянно вибрирующего отражателя 8. После некоторого времени, достаточного для гарантированного попадания проволоки 6 на дно отражателя 8 эксцентрик 4 нажимает последний третий рычаг - рычаг привода электродов 12. Они, совершая возвратно-поступательное движение, сближаются, скользя в собственных направляющих и отверстиях отражателя 8, вследствие чего при уменьшении расстояния между электродами 12 и проволокой 6 меньше расстояния пробоя при рабочем напряжении источника тока 14, осуществляется разряд источника тока через проволоку 6. При поступлении мощного высоковольтного импульса тока проволока мгновенно плавится и испаряется - превращается в направленный паро-капельный поток вследствие взаимодействия распыляемой проволоки 6 и отражателя 8. Так как токовводящие электроды 12 расположены соосно распыляемой проволоке 6, процесс напыления происходит без каких-либо искажений. При завершении целого оборота эксцентрик 4 сходит с рычага привода электродов 12 и они возвращаются в исходное положение, в котором расстояние между электродами 12 и проволокой 6 больше расстояния пробоя при рабочем напряжении источника импульсного тока 14. При падении напряжения источника тока автоматически начинается его зарядка. Эксцентрик 4 начинает новый оборот и цикл повторяется.

Применение установки позволяет получать покрытие равномерных свойств как по длине, так и по окружности детали. Покрытие наносится прямолинейными полосками, исключается отекание детали окисляющимся паром и частицами распыляемого материала, а соответственно засорение поверхности перед напылением. Поток частиц имеет наилучший угол соударения с напыляемой поверхностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ВОССТАНОВЛЕНИЯ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 1997 |

|

RU2138381C1 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМЕННО-ДЕТОНАЦИОННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1992 |

|

RU2010615C1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2002 |

|

RU2234382C2 |

| Установка для нанесения покрытий взрывом | 1983 |

|

SU1675382A1 |

| Установка для металлизации | 1983 |

|

SU1727922A1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ИЗДЕЛИЙ | 2002 |

|

RU2211257C1 |

| Способ газотермического нанесения стальных покрытий | 1989 |

|

SU1731863A1 |

| СПОСОБ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ | 2003 |

|

RU2238346C1 |

| Устройство для электродуговой металлизации | 1989 |

|

SU1727923A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ ОБРАБОТКИ | 1987 |

|

SU1685246A1 |

Использование: изобретение относится к нанесению металлических покрытий на наружную поверхность различных деталей и может быть использовано в машиностроении для повышения качества наносимого покрытия путем применения направленного переноса напыляемого материала, имеющего более высокую плотность, равномерный нагрев и скорость паро-капельного потока частиц, а также оптимальный угол соударения с напыляемой поверхностью. Сущность изобретения: система для подачи проволоки выполнена в виде магазина с равноразмерными калиброванными отрезками проволоки. При этом отражатель выполнен с отверстием, а установка снабжена направляющей для подачи отрезков проволоки из магазина в отражатель через его отверстие. В противоположных концах отражателя расположены на его дне токовводящие электроды с возможностью перемещения в своих направляющих и отверстиях в отражателе соосно с распыляемой проволокой. Проволока расположена параллельно поверхности напыляемой детали. Отражатель с укрепленным на его внешней поверхности вибратором выполнен в виде желеобразного элемента с радиусом закругления дна 1 - 2 радиуса проволоки. Угол расхождения внутренних стенок отражателя 20-60° . Установка снабжена защитными прутками, установленными с возможностью линейного контакта с деталью и расстоянием между линиями контакта определяемым углом соударения напыляемых частиц 70-90°. Механизм привода выполнен в виде ведущей шестерни с поводком и эксцентрика, установленных с возможностью взаимодействия между собой, и рычажной системы, размещенной с возможностью взаимодействия с механизмом подачи проволоки, токовводящими электродами и щитками. 2 ил.

УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ, содержащая станину, механизм привода, установленный на станине, механизм нанесения покрытия, выполненный в виде системы для подачи проволоки, электродов, отражателя и источника импульсного тока, причем электроды соединены с источником импульсного тока, отличающаяся тем, что система для подачи проволоки выполнена в виде магазина с равномерными калиброванными отрезками проволоки, а отражатель выполнен с отверстием, установка снабжена направляющей для подачи отрезков проволоки из магазина в отражатель через его отверстие, в противоположных концах которого расположены на его дне токовводящие электроды с возможностью перемещения в своих направляющих и отверстиях в отражателе соосно с распыляемой проволокой, причем последняя расположена параллельно поверхности напыляемой детали, при этом отражатель с укрепленными на его внешней поверхности вибратором выполнен в виде желообразного элемента с радиусом закругления дна 1 - 2 радиуса проволоки, а угол расхождения его внутренних стенок 20 - 60o, при этом установка снабжена защитными щитками с возможностью их линейного контакта с деталью и расстоянием между линиями контакта, определяемым углом соударения напыляемых частиц 70 - 90o, а механизм привода выполнен в виде ведущей шестерни с поводком и эксцентрика, установленных с возможностью взаимодействия, и рычажной системы, установленной с возможностью взаимодействия с механизмом подачи проволоки, токовводящими электродами и щитками.

| Установка для восстановления шеек коленчатых валов | 1983 |

|

SU1151591A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-01-09—Публикация

1992-03-31—Подача