Изобретение относится к способам нанесения покрытий газотермическим методом на цилиндрическую поверхность, преимущественно при восстановлении изношенных шеек осей колесных пар подвижного состава железных дорог и метрополитенов, и может быть использовано в различных отраслях народного хозяйства для нанесения покрытий на рабочие поверхности изделий.

Известен способ электродуговой металлизации, при котором сжатый воздух смешивают с 1,0-1,5%-ным водным раствором хлорида аммония в определенном соотношении.

Недостатками способа являются повышенная пористость покрытия, приводящая к интенсивному разрушению материала, отслаивание покрытия от основы вследствие недостаточной адгезионной прочности.

Известен способ формирования газотермических покрытий, по которому наносят первый слой толщиной 50-100 мкм при

установке сопла аппарата на 50-100 мм от подложки, основной слой толщиной по крайней мере в четыре раза большей толщины адгезионного слоя наносят при установке сопла аппарата на 100-250 мм от подложки, затем осуществляют механическую обработку покрытия.

Недостатками способа являются выкрашивание слоя при увеличении нагрузки на поверхность покрытия, появление трещин в покрытии при увеличении нагрузки на ось.

Наиболее близким по технической сущности является способ газотермического нанесения стальных покрытий, включающий расплавление материала покрытия в электрической дуге, напыление его на вращающуюся цилиндрическую поверхность изделия при перпендикулярном расположении осей металловоздушной струи и цилиндрической детали.

Наиболее существенными недостатками этого способа являются - отслаивание покрытия от основы при установке буксово

Ё

VI

GO

оэ

О 00

го подшипника на шейку оси колесной пары, недостаточная прочность сцепления между напыленными частицами, что приводит к выкрашиванию покрытия шейки осей при эксплуатации колесной пары.

Цель изобретения - повышение адгезии покрытий.

Поставленная цель достигается тем, что в способе газотермического нанесения стальных покрытий на цилиндрические изделия, преимущественно на шейки вагонных осей, который включает расплавление материала покрытия в электрической дуге и напыление его на вращающуюся поверхность цилиндрических изделий при перпендикулярном расположении осей металловоздушной струи и цилиндрической детали, первый слой напыляют с дополнительной подачей в центральную часть струи термореагирующего материала системы (AI) - (МеО) в соотношении основного и дополнительного материалов 1:0,25-1:0,15, а последующие слои напыляют с поперечным смещением струи а на величину а(0,08- 0,15)d, где d - диаметр цилиндрической поверхности.,Первый слой напыляют с дополнительной подачей в центральную часть струи термореагирующего материала системы (AI) - (МеО) в соотношении основного и дополнительного материалов от 1:0,25 до 1:0,15, а последующие слои напыляют с поперечным смещением струи (а) на величину а(0,08- 0.15)d, где d - диаметр цилиндрической поверхности.

Способ осуществляют следующим образом.

Предварительно определяют параметры электродуговой металлизации, исходя из условий стабильности процесса, обеспечения покрытия без дефектов.

Для электродуговой металлизации посадочных мест осей используют присадочные проволоки из стали 40Х, ЗОХГСА, 65Г диаметром 1.5-2,0 мм.

В качестве дополнительного материала используют термореагирующие порошки системы (А) - (МеО): (А1)-(МЮ); (А)-(МоОз); (А1)-(ЛЮз) и другие.

Предварительно подготавливают поверхность изделия, производят проточку выборки под металлизацию.

По выбранным параметрам настраивают процесс. Закрепляют изделие (ось) в пат- роне вращателя. Устанавливают металлмзатор соосно цилиндрической поверхности на расстоянии LH от нее. Подают сварочные проволоки со скоростью Vnp, возбуждают электрическую дугу, распыляют расплавленный металл проволок металловоздушной струей, которую образуют потоком сжатого воздуха, подаваемого через сопло. Одновременно с возбуждением дуги термореагирующий порошок подают через патрубок в камеру-смеситель, где он под5 хватывается дополнительным потоком воздуха из сопла, и направляется соплом через дугу в центральную часть сжатой металловоздушной струи. Нанесение первого слоя покрытия осуществляют с крайнего положе0 ния металлизатора со скоростью продольного перемещения Vnn.

Подача дополнительного термореагирующего порошка системы (AI)-(MeO) через дугу в центральную часть струи за счет экзо5 термического эффекта взаимодействия компонентов значительно увеличивает мощность струи. При этом повышается температура частиц как в центральной зоне, так и в периферийной зоне за счет теплообмена

0 в струе, что способствует образованию более плотного слоя покрытия, более прочного сцепления частиц с поверхностью и друг с другом. При подаче дополнительного порошка через дугу в периферийную зону

5 струи реакции с выделением тепла не наблюдается вследствие повышенного отвода тепла от частиц наружных слоев струи окружающей среде. Подача в центр струи термореагирующего порошка другой системы,

0 например (Me)-(AI), не обеспечивает достаточной адгезии покрытия на шейках осей колесных пар грузового состава железных дорог, что приводит к отслаиванию и выкрашиванию покрытия.

5

В процессе нанесения первого адгезионного слоя выдерживают соотношение напыляемого и дополнительного материалов от 1:0,25 до 1:0,15. Если соотношение напы0 ляемого и дополнительного материалов менее 1:0,25 (например, 1:0.30), то возможен обрыв дуги из-за нарушения ионизационного равновесия в межэлектродном промежутке, связанного с увеличением расхода

5 дополнительного порошка. Если соотношение более 1:0,15 (например, 1:0,10), то уменьшение расхода порошка приводит к отслоению покрытия, что связано с тем, что температура в струе и в точках контакта

0 частиц с поверхностью не достаточна для обеспечения прочного сцепления частиц с подложкой.

После напыления первого слоя наносят последующие слои без подачи термореаги5 рующего порошка, при этом металлизатор и соответственно ось струи смещают относительно оси поперечного сечения цилиндра на величину . Для шеек осей колесных пар подвижного состава железных дорог и

метрополитенов опытный коэффициент равен ,08-0,15,

Подача дополнительного порошка при нанесении последующих слоев приводит к перегреву и разрушению покрытия,

При расположении струи соосно цилиндрической поверхности изделий, диаметр которых превышает 100 мм, наблюдается отражение частиц от подложки в периферийной зоне струи (в нижней и верхней ее частях) за счет недостаточной суммарной тепловой и кинетической энергии частиц, что приводит к ухудшению когезионной прочности покрытия.

Поперечное смещение струи на величину а позволяет исключить из процесса в зависимости от направления смещения верхнюю (или нижнюю) часть струи, увеличить угол встречи частиц нижней (или верхней) части струи с подложкой, что существенно уменьшает поток отраженных частиц, обеспечивает условия для более прочного сцепления на границах между частицами и слоями покрытия. Смещение струи на величину, большую а, нецелесообразно вследствие снижения эффективности процесса, дополнительных расходов материалов. Смещение струи на величину, меньшую а, не гарантирует необходимой когезионной прочности покрытия из-за наличия потока отраженных частиц.

В процессе напыления при перемещении металлизатора из одного крайнего положения в другое защитные экраны предохраняют галтельную и резьбовую части оси от попадания частиц струи на поверхность.

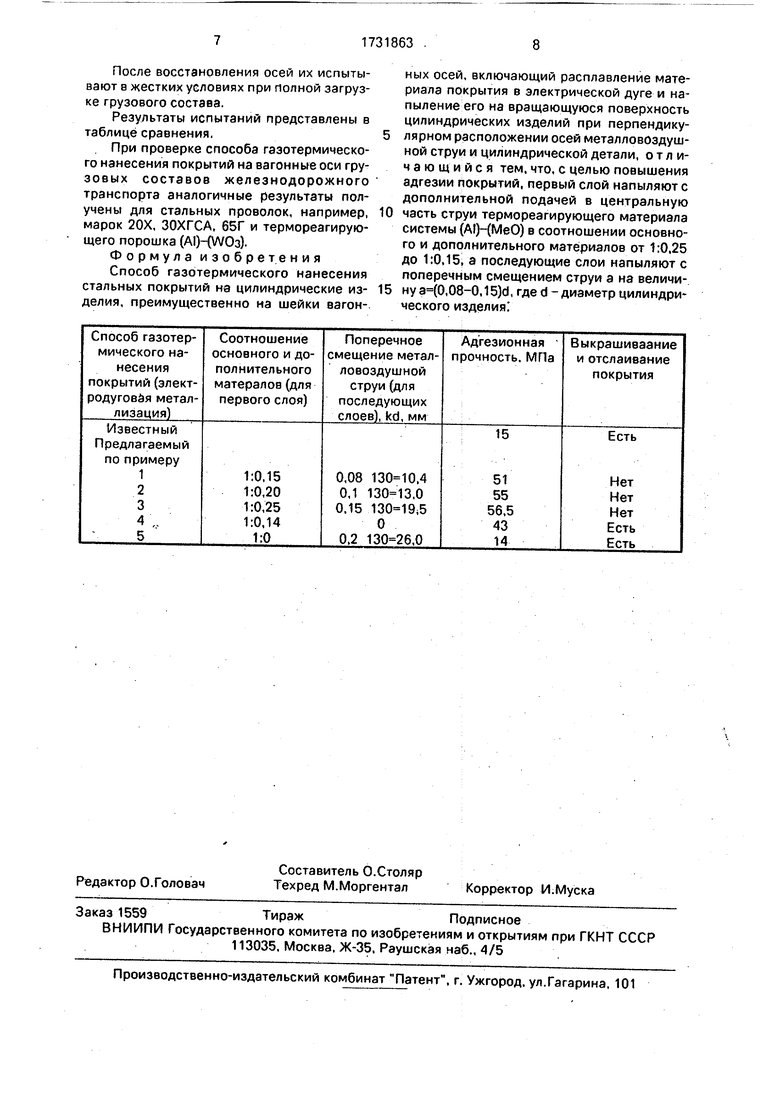

Таким образом, нанесение первого слоя с дополнительной подачей термореа- гирующего порошка системы (AI)-(MeO) в центральную часть струи в соотношении напыляемого и дополнительного материалов 1:0,25-1:0,15, выполнение последующих слоев с поперечным смещением струи на величину a(0,08-0,15)d позволяет в 3-4 раза повысить адгезионную прочность элект- рометаллизационного покрытия и исключить его выкрашивание на шейках осей при эксплуатации колесных пар грузового состава железных дорог.

Пример Способ газотермического нанесения покрытий осуществляют при восстановлении электродуговой металлизацией шеек под буксовые подшипники на вагонных осях дизель-поезда типа ДР1.

В качестве металлизатора используют аппарат ЭМ-12, источник питания ПСГ 500. Установка предусматривает подачу дополнительного термореагирующего порошка в

центральную часть металловоздушной струи.

Материал основы - осевая вагонная

сталь. Для напыления используют стальную

5 проврлоку марки 40Х диаметром 2,0 мм, в

качестве дополнительного материала - термореагирующий порошок (А)-(МоОз).

Предварительно экспериментальным путем определяют давление воздуха 0,6

0 МПа, расход воздуха 2,55 м3/мин, рабочий ток дуги 250А, напряжение на дуге 32В, дистанция напыления 170 мм, скорость враще- ния оси 30 об/мин, скорость подачи проволоки 3,7 м/мин, скорость продольного

5 перемещения металлизатора 140 мм/мин, толщина покрытия 1,4 мм, число проходов 5, диаметр шейки оси 130 мм.

После обезжиривания производят проточку выборки глубиной 0,8 мм. По краям

0 шейки устанавливают защитные экраны.

Устанавливают металлизатор так, что его ось и ось изделия перпендикулярны. Напыляют первый слой с дополнительной подачей термореагирующего порошка в

5 центральную часть струи при соотношении основного и дополнительного материалов 1:0,15 (расход порошка 0,027 кг/мин). Затем смещают струю в поперечном направлении на .08 ,4 мм и напыляют после0 дующие слои без подачи порошка (где k - опытный коэффициент; d - диаметр шейки оси).

П р и м е р 2. Способ осуществляют аналогично примеру 1, при этом напыляют

5 первый слой при соотношении основного и

дополнительного материалов 1:0,20 (расход

порошка 0,036 кг/мин), последующие слои

при смещении струи на ,1 мм.

П р и м е р 3. Способ осуществляют

0 аналогично примеру 1, при этом напыляют первый слой при соотношении основного и дополнительного материалов 1:0,25 (расход порошка 0,045 кг/мин), последующие слои при смещении струи на ,15 ,5

5 мм.

П р и м е р 4. Способ осуществляют аналогично примеру 1, при этом напыляют первый слой при соотношении основного и дополнительного материалов 1:0,14 (расход

0 порошка 0,025 кг/мин), последующие слои без поперечного смещения металловоздушной струи.

Пример 5. Способ осуществляют аналогично примеру 1, при этом напыляют

5 первый слой без подачи дополнительного материала, последующие слои напыляют при смещений струи на ,2 мм.

После металлизации покрытие обтачивают и шлифуют до номинального размера (припуск на обработку 0,4 мм).

После восстановления осей их испытывают в жестких условиях при гюлной загрузке грузового состава.

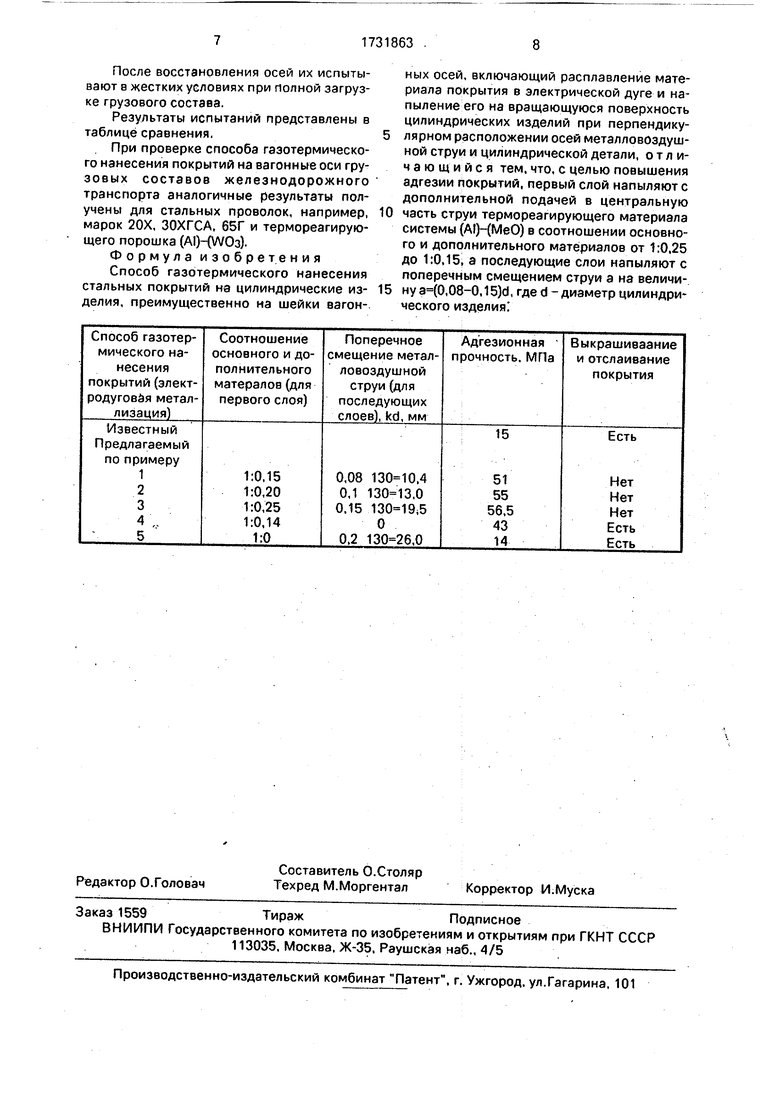

Результаты испытаний представлены в таблице сравнения.

При проверке способа газотермического нанесения покрытий на вагонные оси грузовых составов железнодорожного транспорта аналогичные результаты получены для стальных проволок, например, марок 20Х, ЗОХГСА, 65Г и термореагирую- щего порошка (А1)-(Л/Оз).

Формула изобретения

Способ газотермического нанесения стальных покрытий на цилиндрические изделия, преимущественно на шейки вагонных осей, включающий расплавление материала покрытия в электрической дуге и напыление его на вращающуюся поверхность цилиндрических изделий при перпендикулярном расположении осей металловоздуш- ной струи и цилиндрической детали, отличающийся тем, что, с целью повышения адгезии покрытий, первый слой напыляют с дополнительной подачей в центральную

часть струи термореагирующего материала системы (А1)-(МеО) в соотношении основного и дополнительного материалов от 1:0,25 до 1:0,15, а последующие слои напыляют с поперечным смещением струи а на величинуa(0,08-0,15)d, гдеd-диаметрцилиндрического изделия;

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАЦИИ | 2002 |

|

RU2228799C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 2012 |

|

RU2483138C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАЦИИ | 2013 |

|

RU2530580C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ БУКСОВЫХ ШЕЕК ОСЕЙ КОЛЕСНЫХ ПАР | 2008 |

|

RU2371293C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОГО НАПЫЛЕНИЯ ПОКРЫТИЯ | 2019 |

|

RU2715827C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ БУКСОВЫХ ШЕЕК ОСЕЙ КОЛЕСНЫХ ПАР ПОДВИЖНОГО СОСТАВА И ПУТЕВЫХ МАШИН | 2008 |

|

RU2380208C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ РЕЗЕРВУАРОВ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2111799C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 2012 |

|

RU2485213C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ БУКСОВЫХ ШЕЕК ОСЕЙ КОЛЕСНЫХ ПАР | 2005 |

|

RU2296659C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЕЕК СТАЛЬНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 2008 |

|

RU2385211C2 |

Использование: покрытие шеек вагонных осей. Сущность изобретения: способ включает нанесение первого слоя с подачей в центральную часть высокотемпературной струи термореагирующего материала системы (AI) - (МеО) при соотношении основного материала - стали и термореагирующего от 1:0,25 до 1:0,15, с напылением последующих слоев из стали с поперечным смещением струи (а) на величину a(0,08-0,15)d, где d - диаметр цилиндрического изделия. 1 табл.

| Борисов Ю.С и др | |||

| Газотермические покрытия из порошковых материалов | |||

| Справочник | |||

| - Киев: Наукова Думка, 1987, с | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Катц Н.В | |||

| и др | |||

| Металлизация распылителем | |||

| - М.: Машиностроение, 1966, с | |||

| Способ укрепления под покрышкой пневматической шины предохранительного слоя или манжеты | 1917 |

|

SU185A1 |

Авторы

Даты

1992-05-07—Публикация

1989-06-14—Подача