Изобретение относится к машиностроению и может быть применено для упрочнения поверхностей с нарезкой, работающих в условиях фрикционного износа.

Известен способ газотермического напыления (Тополянский П.А., Соснин Н.А. Сравнительные характеристики газотермических методов нанесения покрытий и упрочнения при атмосферном давлении /в сб. “Технологии ремонта, восстановления, упрочнения и обновления машин, механизмов, оборудования и металлоконструкций”: Материалы практической конференции. СПб: Изд-во СПбГТУ, 2002, с.8). При напылении распыляемый материал нагревают высокотемпературным источником тепла, образуют двухфазный газопорошковый поток и формируют на поверхности изделия покрытие. Способ позволяет наносить защитные покрытия любых свойств и восстанавливать изношенные и бракованные поверхности. Одним из недостатков способа является анизотропия свойств напыленных покрытий, что при напылении поверхностей с нарезкой, работающих в условиях фрикционного износа, может привести к разрушению покрытия.

Известен также способ газотермического напыления (Патент ЕР №0525439 В1 от 03.02.1993, МКИ F 16 D 65/12), который принят за прототип.

По прототипу на поверхность, работающую в условиях фрикционного износа, наносят металлический или неметаллический материал и получают на этой поверхности покрытие. Это позволяет получать на поверхности детали слой износостойкого покрытия для работы в условиях фрикционного износа. Однако известный способ наиболее эффективен для гладких плоских или криволинейных поверхностей с относительно большим радиусом кривизны. Во фрикционных парах могут применяться сочетания деталей из материала с высокой прочностью, имеющих гладкую поверхность с относительно пластичными деталями, имеющими на поверхности нарезку, во впадинах которой хорошо удерживается смазка. Нанесение упрочняющего покрытия по прототипу на поверхность деталей с нарезкой может приводить к сколам части покрытия, расположенной против направления усилия фрикционного нагружения. Это вызывает повреждение поверхности более прочной детали, что ухудшает условия работы фрикционной пары и ведет к преждевременному выходу ее из строя.

Технический результат изобретения - повышение ресурса работы фрикционной пары.

Сущность изобретения заключается в том, что напыление производят на поверхность, работающую в условиях фрикционного износа. На эту поверхность напыляют металлический или неметаллический материал с получением на ней покрытия. В отличие от прототипа напыление осуществляют на поверхность с нарезкой. Покрытие создают на одной стороне каждого зубца нарезки, имеющей наклон в направлении истирающей нагрузки. Напыляемый материал направляют под углом 75...90° к поверхности зубца нарезки в плоскости, перпендикулярной к этой поверхности. Дополнительно подают струю газа перпендикулярно оси напыления материала.

Такое сочетание новых признаков с известными позволяет увеличить ресурс фрикционной пары. Это связано с тем, что слой покрытия, расположенный на стороне зубца нарезки, имеющей наклон в сторону направления истирающей нагрузки, в процессе эксплуатации будет работать на сжатие. Это исключает возможность отрыва покрытия от подложки и образование его осколков, которые при нанесении покрытия по прототипу являются одной из основных причин повреждения поверхности деталей.

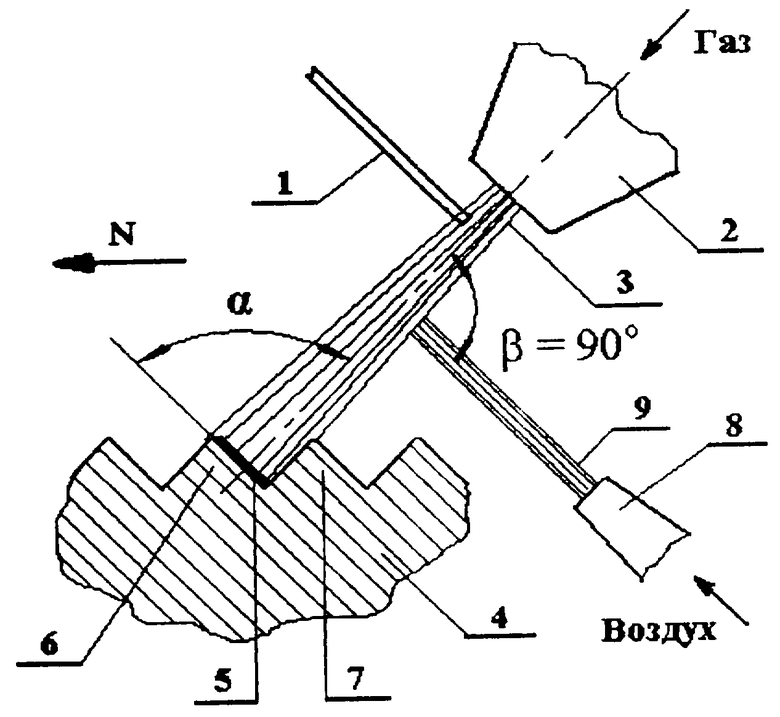

Изобретение иллюстрируется чертежом, где показана схема осуществления способа.

Напыление по предлагаемому способу осуществляется следующим образом. Напыляемый материал 1 в виде проволоки или порошка нагревают дуговой плазмой или газокислородным пламенем либо другим источником тепла и превращают с помощью потока газа, истекающего из сопла 2, в струю 3 расплавленных или полурасплавленных частиц. Напыляемый материал 1 может при этом подаваться в нагретую струю газа на выходе из сопла 2, как это показано на чертеже, или внутри горелки, на которой расположено сопло 2.

Частицы напыляемого материала осаждают на поверхности детали 4 и создают на этой поверхности покрытие 5. При этом покрытие 5 создают на одной стороне каждого зубца нарезки, имеющей наклон в сторону направления истирающей нагрузки N. Струю частиц напыляемого материала 1 направляют под углом α=75...90° к напыляемой поверхности зубца 6 нарезки в плоскости, перпендикулярной этой поверхности. В струю 3 частиц напыляемого материала 1 перпендикулярно к ее оси через сопло 8 подают струю 9 газа, например воздуха.

В процессе эксплуатации деталь 4 контактирует с более твердой деталью, имеющей гладкую поверхность. При расположении покрытия 5 только на стороне зубцов 6, имеющих наклон в сторону направления истирающей нагрузки N, слой покрытия 5 будет работать преимущественно на сжатие. Это исключит возможность отрыва покрытия 5 от подложки - поверхности зубца 6. При наличии покрытия 5 на противоположных сторонах зубцов 6, наклон которых направлен против направления истирающей нагрузки N, слои покрытия 5 будут работать на отрыв от подложки, что приведет к отрыву покрытия 5 от поверхности зубца 6. Частицы покрытия увеличат износ контактирующих деталей.

Направление струи 3 под углом α=75...90° к напыляемой поверхности зубца 6 в плоскости, перпендикулярной к напыляемой поверхности, позволяет повысить качество покрытия 5. При α<75° часть струи 3 попадет на сторону зубца 6, наклон которой противоположен направлению истирающей нагрузки N. На этой стороне образуется покрытие, которое при воздействии истирающей нагрузки N может отслаиваться и образовывать твердые включения в контакте поверхности детали 4 с ответной деталью. Это увеличит износ поверхностей и снизит ресурс работы фрикционной пары. При α>90° часть струи 3 попадет на зубец 7, расположенный перед зубцом 6, на который в данный момент наносится покрытие 5. В результате покрытие 5 будет нанесено только на верхнюю часть напыляемой поверхности на зубце 6. Это вызовет повышенный износ покрытия 5, так как увеличится вероятность его скола под действием напряжений сдвига из-за отсутствия упора слоя покрытия в дно впадины между зубцами 6 и 7. Подача струи 9 газа в струю 3 напыляемого материала позволяет производить сепарацию частиц напыляемого материала. Струя 9 газа выдувает из струи 3 напыляемого материала энергетически слабые частицы, которые движутся с малой скоростью и при соударении с обрабатываемой поверхностью зубца 6 не могут образовывать надежное соединение с этой поверхностью. Наличие в покрытии таких частиц ухудшит его механические свойства и понизит ресурс его работы. Кроме того, с помощью струи 9 газа можно регулировать температуру струи 3 напыляемых частиц, что позволит избежать перегрева обрабатываемой поверхности зубца 6. Такой перегрев может быть обусловлен тем, что для образования струи 3 необходима большая тепловая мощность нагретого газа, выходящего из сопла 2, достаточная для расплавления и дробления прутка или порошка напыляемого материала 1. В результате струя 3 напыляемого материала оказывается перегретой. В случае напыления поверхности детали 4, выполненной из материала с относительно небольшой температурой плавления (например, из латуни), обрабатываемая поверхность под воздействием перегретой струи 3 может оплавиться, что в результате структурных изменений может ухудшить ее механические свойства и понизить ресурс работы. Температура и скорость истечения струи 9 газа может регулироваться в широких пределах в зависимости от состава и свойств материала обрабатываемой детали 4 и напыляемого материала 1. Расположение струи 9 газа перпендикулярно к оси струи 3 напыляемого материала 1 обусловлено тем, что при β>90° струя 9 газа может нарушить процесс нагрева и оплавления напыляемого материала 1, а при β<90° выдуваемые из струи 3 энергетически слабые частицы напыляемого материала могут попасть на участки поверхности обрабатываемой детали 4. В обоих случаях ухудшится качество покрытия, что уменьшит ресурс его работы.

Примером применения предлагаемого способа может служить нанесение упрочняющего покрытия на фрикционную поверхность кольца блокирующего синхронизатора автомобиля ВАЗ 21233. Кольцо шириной 8 мм выполнено из латуни Л62 и имеет коническую поверхность с малым диаметром 72 мм и большим диаметром 74 мм. На наружной поверхности кольца выполнена трапецеидальная нарезка шагом 1,6 мм с высотой зубца 3 мм. На поверхность с нарезкой напыляли упрочняющее износостойкое покрытие. Напыление производили с помощью газопламенной кислородно-ацетиленовой горелки. В пламя горелки вводили смесь, состоящую из 40% порошка ПН85-1015 по ТУ 14-1-3282-81 и 60% самофлюсующегося порошка ПРН70Х17С4Р4 по ТУ 14-1-395-84.

Покрытие 5 толщиной 100 мкм создавали на сторонах зубцов 6 и 7, обращенных к торцу кольца с меньшим диаметром. Эти стороны зубцов имеют наклон в направлении истирающей нагрузки. Сопло 2 горелки располагали под углом α=90° к напыляемой поверхности зубцов нарезки в плоскости, перпендикулярной этой поверхности. Напыляемую деталь в процессе напыления вращали. Напыление производили при следующих параметрах режима.

Давление кислорода 5,5 кгс/см2

Давление ацетилена 0,85 кгс/см2

Расход порошков напыляемого материала 3,0 кг/ч

Частота вращения детали 80 об/мин

Расстояние между соплом 2 горелки и напыляемой поверхностью устанавливали равным 150 мм. В среднюю часть струи 3 напыляемого материала перпендикулярно ее оси направляли струю воздуха 9 комнатной температуры под давлением 1,75 кгс/см2.

Проводили триботехнические испытания опытной партии деталей с покрытием, нанесенным по прототипу и по предлагаемому способу. В процессе испытаний на вращающееся кольцо синхронизатора периодически надевался вращающийся конус шестерни из стали 45 при осевой нагрузке 500 Н. При этом разность скоростей вращения кольца и шестерни составляла 1350 об/мин. На кольцо синхронизатора подавалась струя трансмиссионного масла 85W90. После заданного количества циклов производили измерения величины износа кольца синхронизатора. Результаты испытаний показали, что кольца синхронизатора, напыленные по прототипу при 6000 циклов испытания, имели предельный износ рабочей поверхности до 0,6 мм на сторону и фактически к дальнейшей эксплуатации были непригодны. Кольца синхронизатора, напыленные по предлагаемому способу, имели износ до 0,4 мм при 6000 циклов и 0,42 мм при 8500 циклов. Следовательно, предлагаемый способ более чем в 1,5 раза увеличивает ресурс работы деталей.

Из приведенного примера видно, что предлагаемый способ может быть осуществлен с помощью известного оборудования: газопламенных или дуговых плазменных горелок с любым известным устройством для подачи пруткового или порошкообразного напыляемого материала. Сопло 8 для подачи струи 9 воздуха может быть легко изготовлено путем токарной обработки и соединено с баллоном со сжатым воздухом или пневмосетью шлангом, применяемым при газопламенной обработке. Выставить сопла 3 и 9 в требуемом пространственном положении можно с помощью известных суппортов или штативов.

Таким образом, предлагаемый способ обеспечивает технический эффект, заключающийся в повышении ресурса работы обрабатываемых деталей, и может быть осуществлен с помощью известных в технике средств. Следовательно, предлагаемый способ обладает промышленной применимостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ОТВЕРСТИЙ | 2009 |

|

RU2386721C1 |

| СПОСОБ ГАЗОТЕРМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ОТВЕРСТИЙ | 2003 |

|

RU2245938C1 |

| ЖАРОСТОЙКОЕ МЕТАЛЛОКЕРАМИЧЕСКОЕ ПОКРЫТИЕ | 2005 |

|

RU2309194C2 |

| СПОСОБ ГАЗОТЕРМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ОТВЕРСТИЙ | 2004 |

|

RU2288042C2 |

| СПОСОБ ГАЗОТЕРМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ОТВЕРСТИЯ ИЗДЕЛИЯ | 2008 |

|

RU2393267C1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2002 |

|

RU2234382C2 |

| Способ напыления газотермических покрытий на внутренние поверхности и устройство для его реализации | 2017 |

|

RU2650471C1 |

| МЕХАНИЧЕСКИ ЛЕГИРОВАННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛИЧЕСКОГО ГАЗОТЕРМИЧЕСКОГО ПОКРЫТИЯ И ИСПОЛЬЗУЮЩИЙ ЕГО СПОСОБ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ | 2018 |

|

RU2774991C2 |

| СПОСОБ ПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЯ | 2000 |

|

RU2198239C2 |

| Истираемое уплотнительное покрытие (рабочая температура до 800С) | 2022 |

|

RU2791541C1 |

Изобретение относится к машиностроению и может применяться для упрочнения поверхностей с нарезкой, работающих в условиях фрикционного износа. Предложен способ газотермического напыления. Металлический или неметаллический материал напыляют на поверхность детали с нарезкой. Покрытие создают на одной стороне каждого зубца нарезки, имеющей наклон в сторону истирающей нагрузки. Струю частиц направляют под углом 75-90° к напыляемой поверхности зубца в плоскости, перпендикулярной к этой поверхности. В струю частиц, перпендикулярно её оси, подают струю газа. Техническим результатом является уменьшение вероятности скола покрытия и повышение ресурса работы фрикционной пары. 2 з. п. ф-лы, 1ил.

| Почвообрабатывающее орудие | 1974 |

|

SU525439A1 |

| Способ получения покрытий | 1989 |

|

SU1742352A1 |

| RU 2055097 С1, 27.02.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 1997 |

|

RU2146302C1 |

| Коробка скоростей для металлообрабатывающих станков | 1931 |

|

SU30055A1 |

| WO 9407611 A1, 14.04.1994. | |||

Авторы

Даты

2004-10-20—Публикация

2003-01-20—Подача