Изобретение относится к устройствам для распыления материалов и может быть использовано при нанесении покрытий электродуговой металлизацией.

Известно устройство для электродуговой металлизации, содержащее корпус, установленные в нем два сопла для подачи сжатого воздуха и два соосно установленных электрода.

Недостатком данного устройства является образование при его работе широкого диапазона напыляемых частиц, что обуславливает формирование покрытий с повышенной шероховатостью и пористостью при значительных потерях напыляемого материала и низкой производительности процесса.

Цель изобретения - повышение качества покрытия и производительности процесса.

Поставленная цель достигается тем. что на концах сопел для подачи сжатого воздуха устанавливают генераторы акустических колебаний с отражателями, причем ось генераторов расположена в вертикальной плоскости, перпендикулярной плоскости электродов устройства для электродуговой металлизации.

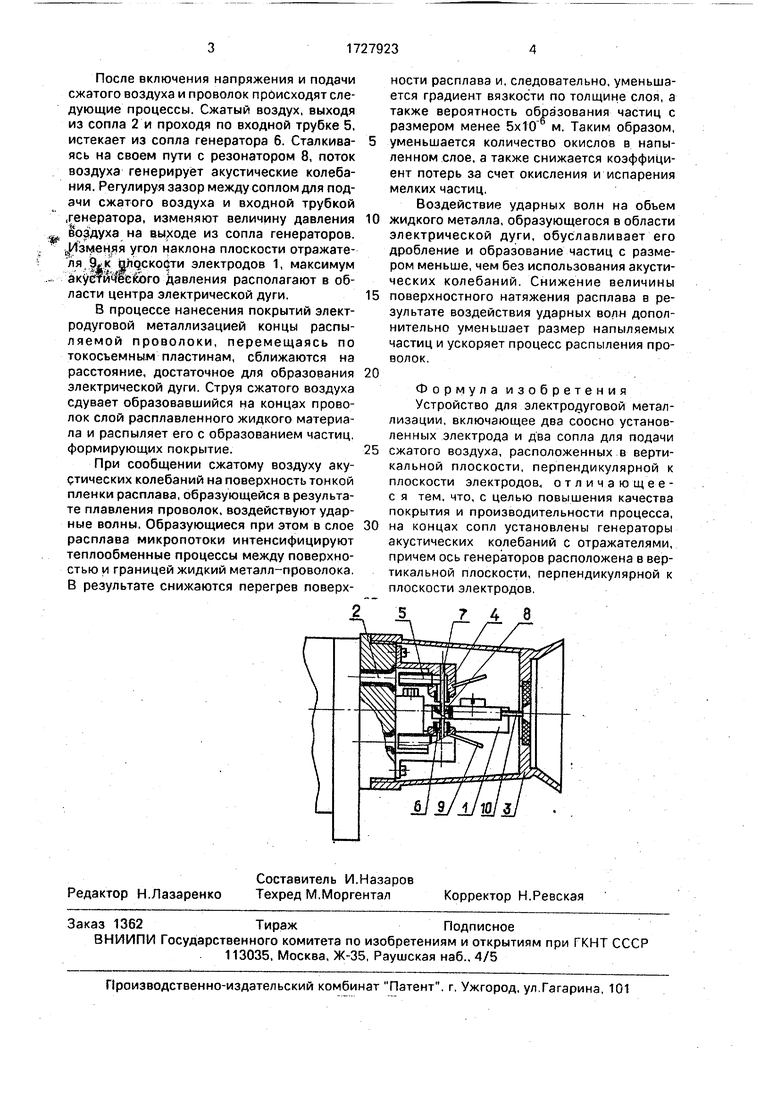

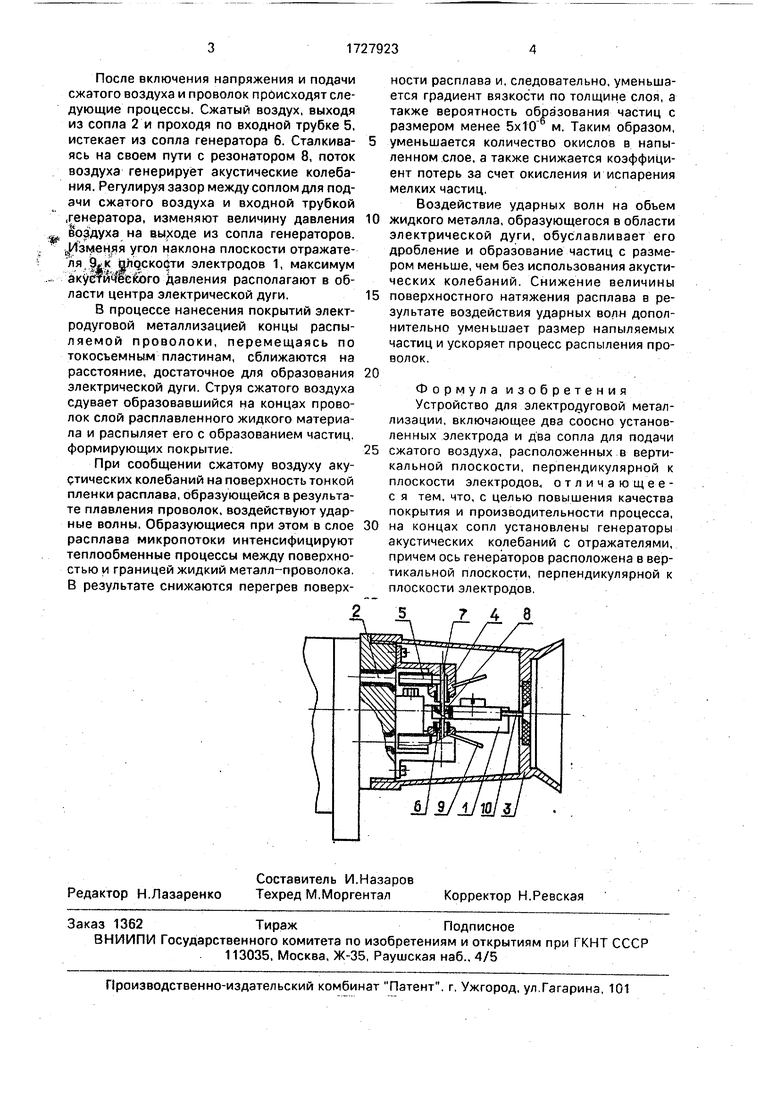

На чертеже изображено устройство для электродуговой металлизации, разрез.

Устройство для электродуговой металлизации состоит из двух электродов 1 и двух сопел 2 для подачи сжатого воздуха внутрь насадки 3. Над выходом сопел установлены генераторы акустических колебаний, состоящие из стойки 4 с внутренними взаимно перпендикулярными каналами, входной трубки 5 и сопла 6, а также общими для двух генераторов осью 7 и резонатором 8. На стойках 4 укреплены отражатели 9, которые обеспечивают воздействие акустических колебаний на зону плавления и распыления металлических проволок 10

Устройство работает следующим образом.

(Л

С

-ч ю

V4 О

кэ ы

После включения напряжения и подачи сжатого воздуха и проволок происходят следующие процессы. Сжатый воздух, выходя из сопла 2 и проходя по входной трубке 5, истекает из сопла генератора 6. Сталкива- ясь на своем пути с резонатором 8, поток воздуха генерирует акустические колебания. Регулируя зазор между соплом для подачи сжатого воздуха и входной трубкой .генератора, изменяют величину давления 1рздуха на выходе из сопла генераторов. Изменяя угол наклона плоскости отражате- ляJLK цлдскоети электродов 1, максимум икуетйчеекого давления располагают в области центра электрической дуги.

В процессе нанесения покрытий электродуговой металлизацией концы распыляемой проволоки, перемещаясь по токосъемным пластинам, сближаются на расстояние, достаточное для образования электрической дуги. Струя сжатого воздуха сдувает образовавшийся на концах проволок слой расплавленного жидкого материала и распыляет его с образованием частиц, формирующих покрытие.

При сообщении сжатому воздуху акустических колебаний на поверхность тонкой пленки расплава, образующейся в результате плавления проволок, воздействуют ударные волны. Образующиеся при этом в слое расплава микропотоки интенсифицируют теплообменные процессы между поверхностью и границей жидкий металл-проволока. В результате снижаются перегрев поверхности расплава и, следовательно, уменьшается градиент вязкости по толщине слоя, а также вероятность образования частиц с размером менее 5x10 м. Таким образом, уменьшается количество окислов в напыленном слое, а также снижается коэффициент потерь за счет окисления и испарения мелких частиц.

Воздействие ударных волн на объем жидкого металла, образующегося в области электрической дуги, обуславливает его дробление и образование частиц с размером меньше, чем без использования акустических колебаний. Снижение величины поверхностного натяжения расплава в результате воздействия ударных волн дополнительно уменьшает размер напыляемых частиц и ускоряет процесс распыления проволок.

Формула изобретения Устройство для электродуговой металлизации, включающее два соосно установленных электрода и два сопла для подачи сжатого воздуха, расположенных в вертикальной плоскости, перпендикулярной к плоскости электродов, отличающее- с я тем, что, с целью повышения качества покрытия и производительности процесса, на концах сопл установлены генераторы акустических колебаний с отражателями, причем ось генераторов расположена в вертикальной плоскости, перпендикулярной к плоскости электродов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электродуговой металлизации | 1989 |

|

SU1777966A1 |

| УСТРОЙСТВО ДЛЯ ДУГОВОЙ МЕТАЛЛИЗАЦИИ | 1999 |

|

RU2186632C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАЦИИ | 1999 |

|

RU2162749C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАЦИИ | 2013 |

|

RU2530580C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАЦИИ | 1997 |

|

RU2119389C1 |

| Способ металлизации изделий | 1983 |

|

SU1123744A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАЦИИ | 2002 |

|

RU2228799C2 |

| ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАТОР | 2002 |

|

RU2220008C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАЦИИ | 2008 |

|

RU2386720C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ БУКСОВЫХ ШЕЕК ОСЕЙ КОЛЕСНЫХ ПАР ПОДВИЖНОГО СОСТАВА И ПУТЕВЫХ МАШИН | 2008 |

|

RU2380208C1 |

Использование: изобретение относится к устройствам для распыления материалов и может быть использовано для повышения качества покрытий и производительности процесса при нанесении покрытий электродуговой металлизацией. Сущность изобретения: устройство включает два соосно установленных электрода и два сопла для подачи сжатого воздуха, расположенных в вертикальной плоскости, перпендикулярной плоскости электродов, на концах сопел установлены генераторы акустических колебаний с отражателями, причем ось генераторов расположена в вертикальной плоскости, перпендикулярной плоскости электродов. 1 ил.

| Устройство для электродуговой металлизации | 1985 |

|

SU1329835A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1992-04-23—Публикация

1989-06-26—Подача