Изобретение относится к производству алюминия электролитическим способом в электролизерах с самообжигающимся анодом и верхним токоподводом и предназначено для формирования "вторичного анода" при перестановке токоподводящих штырей.

Цель изобретения повышение производительности электролизера путем сокращения расхода анодной массы и образования угольной пены.

Цель достигается тем, что способ включает перестановку анодных штырей на горизонты и установку в подштыревое отверстие углеродсодержащей заглушки, при этом перед установкой анодного штыря на верхний горизонт на дно подштыревого отверстия помещают глиноземсодержащую засыпку, а заглушку располагают на засыпку, причем высоту засыпки определяют по выражению

A ≅ АВ 0,4 D, где В расстояние между горизонтами;

D диаметр анодного штыря.

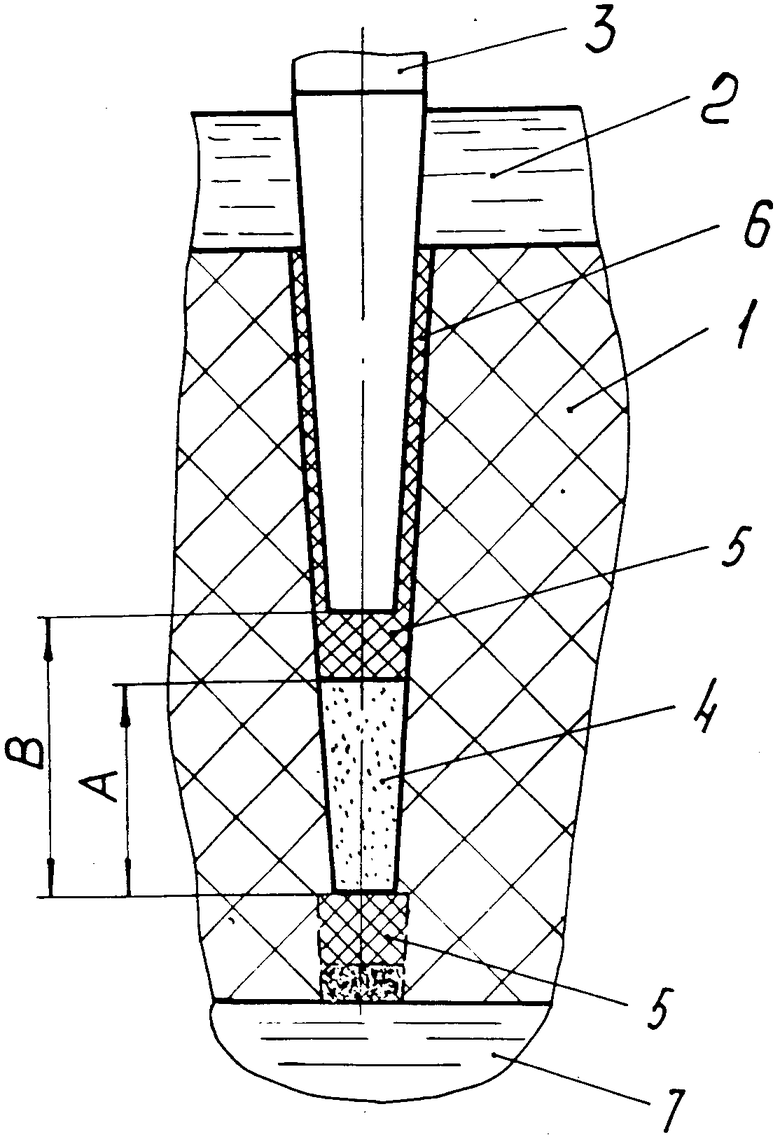

На чертеже показан фрагмент поперечного сечения самообжигающегося анода, сформованного из "сухой" анодной массы, состоящий из скоксовавшейся части 1 и нескоксовавшейся части 2, штыря 3, установленного в подштыревое отверстие, нижняя часть которого заполнена глиноземсодержащей засыпкой 4 в количестве, занимающем по высоте величину A ≅ В 0,4D, где В расстояние между горизонтами; D диаметр анодного штыря. Над глиноземсодержащей засыпкой установлена углеродсодержащая заглушка 5. Зазор между штырем и стенкой подштыревого отверстия заполнен углеродсодержащей массой 6 того же состава, что и заглушка 5.

Нижняя часть 1 погружена в электролит 7.

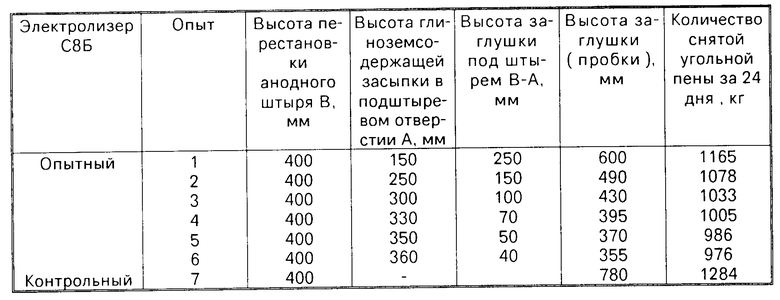

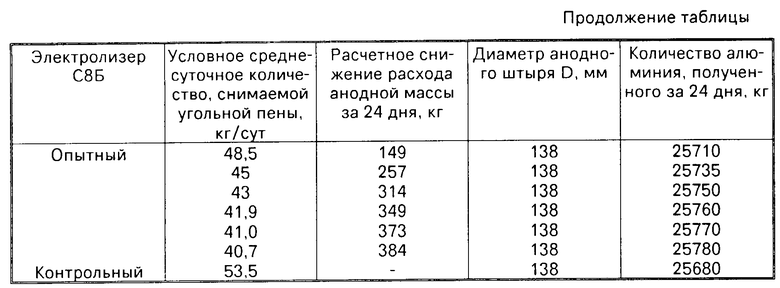

П р и м е р. На электролизере типа С8Б с верхним токоподводом и самообжигающимся анодом, сформованным из "сухой" анодной массы, при перестановке анодных штырей на верхний горизонт на величину В=400 мм на дно каждого подштыревого отверстия помещали глиноземсодержащую засыпку 4 с помощью трубы (на чертеже не показано) в количестве, занимающем по высоте величину А (см. таблицу).

На глиноземсодержащую засыпку 4 помещали заглушку 5 (пробку) из углеродистой необожженной массы, высота которой обеспечивала заполнение зазора 6 при ее расплавлении и последующем коксовании. При проведении опытов меняли количество глиноземсодержащей засыпки, помещенной в подштыревое отверстие и соответственно высоту заглушки. Каждый из опытов длился 24 дня.

Проводили замеры количества снимаемой угольной пены и расчетным путем определяли величину снижения расхода анодной массы. На контрольном электролизере применялись углеродсодержащие пробки высотой 780 мм. Количество снимаемой угольной пены равнялось 53,5 кг/сут, расход анодной массы равнялся 589 кг/сут, объем металла 1070 кг/сут. При высоте засыпки А=В-0,3 D=360 мм в 4-х подштыревых отверстиях произошло выпадение дна при установке нового анодного штыря. Наилучшие результаты получены при высоте засыпки А=В (0,35-0,4) D (опыт 4 и 5) при этом расходуется наименьшее количество анодной массы, образуется наименьшее количество угольной пены при повышенной производительности электролизера. Другие результаты приведены в таблице.

Использование: производство алюминия электролитическим способом в электролизерах с самообжигающимся анодом и верхним токоподводом, предназначено для формирования "вторичного анода" при перестановке токопроводящих штырей. Сущность изобретения: перед установкой анодного штыря на верхний горизонт, на дно подштыревого отверстия помещают шлиноземсодержащее сырье, а сверху углеродсодержащую заглушку. Высоту глиноземсодержащего сырья в подштыревом отверстии определяют по формуле A ≅ B - 0,4 Д, где B высота перестановки штыря с одного горизонта на другой D диаметр анодного штыря. Новым в способе является помещение глиноземсодержащего сырья на дно подштыревого отверстия. 1 ил. 1 табл.

СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА, включающий перестановку анодных штырей на горизонты и установку в подштыревое отверстие углеродсодержащей заглушки, отличающийся тем, что, с целью повышения производительности электролизера путем сокращения расхода анодной массы и образования угольной пены, перед установкой анодного штыря на верхний горизонт на дно подштыревого отверстия помещают глиноземсодержащую засыпку, а заглушку располагают на засыпку, при этом высоту A засыпки определяют по выражению

A ≅ B 0,4D,

где B расстояние между горизонтами;

D диаметр анодного штыря.

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1995-07-25—Публикация

1990-08-27—Подача