Изобретение относится к оборудованию для штапелирования жгутов и нитей на заданную длину и может быть использовано в текстильной, легкой и химической промышленностях.

Известно устройство для штапелирования нитей, содержащее два приводных диска с пальцами, расположенных под углом один к другому, и дисковый нож, размещенный в зоне сближения пальцев /1/.

Недостатки данного устройства состоят в том, что оно сложно в эксплуатации, нож часто ломается и отломившиеся части его могут попадать в волокна, ухудшая их последующую переработку, нож необходимо выполнять из дефицитных сортов стали, затруднена переналадка на иную длину резки волокон, после резки волокна располагаются хаотично, что увеличивает затраты на их транспортировку, упаковку, складирование и последующую переработку. Кроме того, низка производительность устройства, обусловленная возможностью переработки только малоразвесных жгутиков до 1-5 г/м.

Известно также устройство для штапелирования нитей, содержащее режущий узел в виде вала с насаженными на него дисковыми ножами, питающий узел в виде двух стержней с винтовой нарезкой и направителя и сборник волокна /2/.

Недостатками этого устройства являются низкая производительность, возможность переработки только малоразвесного жгутика, сложная конструкция, ограниченные технологические возможности.

Известно устройство для штапелирования жгутов и нитей, содержащее питатель, сквозную набивочную камеру, режущие элементы и приемный механизм /3/.

Недостатком данного устройства является ограниченные его технологические возможности и ограниченность ассортимента используемых жгутов и нитей и получаемых при штапелировании волокон, хаотичное расположение волокон после резки, что затрудняет их последующую переработку и увеличивает затраты на нее.

Для устранения данного недостатка предлагаемое устройство содержит размещенный над камерой подпрессовывающий механизм, а набивочная камера выполнена прямоугольной и с окнами на ее двух противоположных стенках и имеет закрепленные на них герметичные кожухи с патрубками для удаления отходов при резке, при этом режущие элементы размещены внутри кожухов, стенки камеры с окнами установлены с возможностью перемещения, а нижняя часть камеры расположена под углом к вертикали, равным 0-45о, причем питатель представляет собой раскладчик жгута и нитей.

Режущие элементы выполнены в виде дисков с шероховатой поверхностью.

Одни из размещенных внутри кожухов режущих элементов представляют собой роторные ножи, а другие режущие элементы выполнены в виде расположенных под роторными ножами дисков с абразивной рабочей поверхностью.

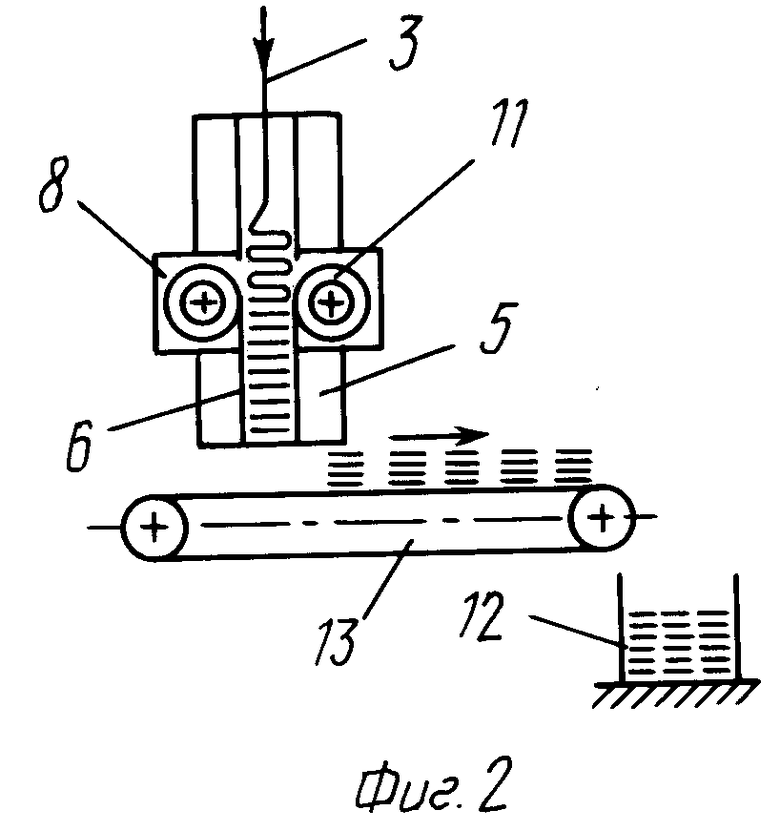

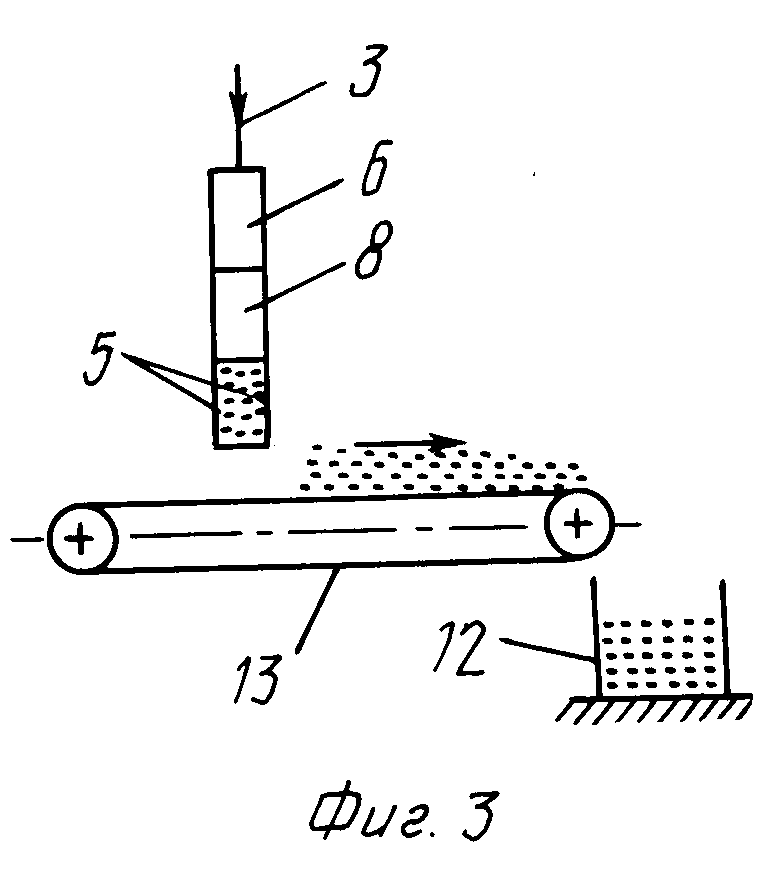

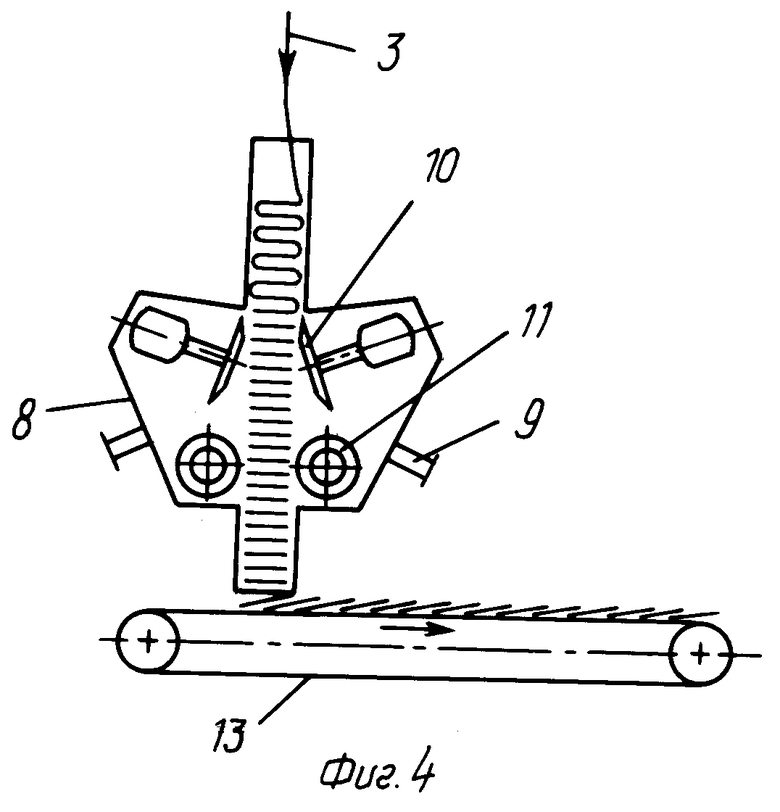

На фиг.1 изображена общая схема устройства с приемным механизмом в виде емкости; на фиг. 2 - то же, с приемным механизмом в виде транспортера для последующей упаковки волокон в емкость; на фиг.3 - то же, с расположением транспортера вдоль ориентации волокон в камере отдельными порциями; на фиг. 4 - то же, с формированием на транспортере из волокон холста при ориентации волокон по направлению движения транспортера; на фиг.5 - то же, вариант приема волокон с использованием наклонно расположенной нижней части камеры.

Устройство содержит питатель в виде раскладчика 1 и подпрессовывающий механизм 2 для укладки жгута 3 в набивочную камеру 4, расположенные над ней. Вертикальная камера 4 выполнена сквозной и имеет прямоугольную форму. Две противоположные стенки 5 камеры выполнены неподвижными, а две противоположные стенки 6 выполнены подвижными с возможностью возвратно-поступательного перемещения в одном или в противоположном одна другой направлении. Стенки 6 имеют окна 7, к которым прикреплены герметичные кожухи 8 с патрубками 9 для отсоса пыли и отходов при резке. Внутри кожухов 8 размещены режущие элементы 10 и 11. Для резки могут быть использованы разнообразные режущие элементы, как традиционные, например, дисковые, роторные ножи 10, так и валы-диски 11 с шероховатой, например, абразивной рабочей поверхностью. При этом внутри кожухов 8 могут быть установлены роторные ножи 10 и под ними - диски 11 с абразивной рабочей поверхностью (фиг.4).

Приемный механизм размещен под камерой 4 и может быть выполнен в виде емкости 12 или транспортера 13. Нижняя часть камеры 4 расположена под углом к вертикали, равным 0-45о. Подвижность стенок 6 камеры, создающая возможность изменения длины резки волокон, обеспечивается, например, посредством механизма 14, который позволяет устанавливать заданное расстояние между стенками 6. Согласуя по программе шаг хода раскладчика 1 жгута и зазор между стенками 6, можно автоматически менять длину резки волокон без останова устройства, либо получать необходимую смесь волокон с разной длиной резки.

Устройство работает следующим образом.

Жгут 3 раскладчиком 1 укладывают в камеру 4. При этом нити жгута ориентируются вдоль стенок 5 от одной стенки 6 к другой, а изгибы нитей располагаются у стенок 6. Уложенный в камеру жгут продавливают подпрессовывающим механизмом 2 через камеру при сохранении ориентации вдоль стенок 5. Когда изгибы нитей жгута доходят до окон 7, они подвергаются воздействию контактирующих с ними режущих элементов 10 и/или 11. Образующиеся при этом отходы через патрубки 9 вместе с пылью удаляются из герметичных кожухов 8 в сборник (не показан) и затем утилизируются.

Длина резки волокон определяется расстоянием между стенками 6, а точнее, минимальным расстоянием между режущими кромками режущих элементов 10 и 11, которое можно изменять с помощью механизма 15.

Резку можно осуществлять и в несколько стадий по мере перемещения жгута вдоль камеры, например в две стадии: в начале на режущих элементах 10, а затем с использованием режущих элементов 11 с шероховатой поверхностью. Применение режущих элементов 11 позволяет получать на концах волокон неровную, шероховатую поверхность, что позволяет обеспечить большую сцепляемость волокон, их компактность.

Полученные при резке волокна сохраняют ориентацию вдоль стенок 5 до самого выхода из камеры 4. Данная конструкция устройства позволяет не только укладывать в кипы перепутанное волокно, но и сохранять полученную при штапелировании ориентацию волокон как в емкости, так и в полуфабрикате - пряже или холсте.

Возможные варианты упаковки (приемки) ориентированных волокон в емкость 12 непосредственно из камеры 4 или с помощью ленточного транспортера 13 показаны на фиг.1-3. При выгрузке ориентированного волокна на ленточный транспортер 13 можно получать непрерывный холст, в котором ориентированные волокна ложатся одно на другое с некоторым смещением, например на половину длины волокон, образуя равномерный холст, пригодный для последующей его переработки в пряжу или нетканый материал. Этого можно добиться либо изменением скорости ленточного транспортера при угле наклона нижней части камеры, равном 0о (фиг.4), либо изменением угла наклона нижней части камеры до 45о, что обеспечивает смещение одних волокон по отношению к другим волокнам (фиг. 5). Угол наклона нижней части камеры к вертикали изменяется от 0о (камера перпендикулярна транспортеру 13 или днищу емкости 12) до 45о. Увеличение этого угла более 45о нецелесообразно, так как наблюдается при этом ухудшение прохождения волокон внутри камеры, прекращения их выхода из камеры в емкость или на транспортер, даже при увеличении давления при продавливании со стороны подпрессовывающего механизма 2. Это приводит к необходимости укрепления конструкции камеры, увеличению расхода энергии, не позволяет повышать производительность устройства и улучшить его работу - производительность при угле более 45о заметно снижается и штапелирование прекращается совсем при угле около 60о.

Дальнейшая переработка волокон с ленточного транспортера 13 может быть различной - упаковка ориентированных волокон в емкость 12 при сохранении параллельности волокон и последующая переработка на другом предприятии, формирование нетканого материала или пряжи непосредственно после резки.

При упаковке в емкость ориентированных в одном направлении волокон по сравнению с хаотичным их расположением наблюдается увеличение массы упаковки до 50%, снижение энерго- и металлоемкости и габаритов прессовочно-упаковочного оборудования (до двух раз).

Например, для запрессовки путанного волокна требуется усилие до 200 т, а для ориентированного волокна - не более 50 т. Соответственно уменьшаются транспортные и складские затраты, поскольку кипа одних и тех габаритов весит 200 кг при путанных волокнах и 300 кг при ориентированных волокнах. В то же время упрощается переработки волокон на текстильных предприятиях, так как основная задача при переработке значительно облегчается - волокна уже ориентированы в одном направлении.

Кроме того, данное устройство позволяет осуществлять резку не только однородного жгута и, соответственно, формирование из него холста, но и нескольких жгутов одновременно, причем они могут быть разнородными, например, лавсан, капрон, вискоза, фенилон, полипропилен. При этом непринципиально, как укладывают жгут в камеру - разложен ли он в плоский жгут или скручен (сжат), под углом или перпендикулярно к плоскости стенок 5 и 6 камеры. Данным устройством можно перерабатывать жгут любого развеса, например, от 1 г/м до 500-1000 г/м и более. Этот переход можно осуществлять путем уменьшения расстояния между стенками 6 камеры. За счет изменения этого расстояния можно получать волокна разной длины без останова устройства, а также получать смесь волокон с разной длиной и с разным химическим составом или холсты, сложные по структуре.

Преимуществами описанного устройства являются расширение его технологических возможностей за счет расширения диапазона видов используемых режущих элементов, обеспечения возможности использования режущих элементов двух типов одновременно и изменения длины резки волокон без останова устройства, расширение ассортимента получаемых волокон в путаном виде и ориентированном виде за счет формирования из них волокнистых холстов для нетканых материалов и пряжи, обеспечения возможности переработки жгутов любого развеса и получения волокон разной длины и смеси из волокон разной длины, формирования шероховатых концов волокон, способствующих повышению перерабатывающей способности волокон.

Кроме того, данное устройство позволяет снизить затраты на установку, транспортировку, складирование и последующую переработку волокон, обеспечивает удаление отходов при резке и снижение загрязнения окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ШТАПЕЛИРОВАНИЯ НИТЕВИДНОГО МАТЕРИАЛА | 1992 |

|

RU2067628C1 |

| Устройство для резки волокнистого материала | 1989 |

|

SU1707094A1 |

| Устройство для резки волокнистого материала | 1989 |

|

SU1638224A1 |

| Способ получения волокнистого материала | 1990 |

|

SU1707109A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА | 1992 |

|

RU2067632C1 |

| Устройство для непрерывной термообработки химических волокон | 1988 |

|

SU1756402A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ВОЛОКНИСТОГО МАТЕРИАЛА | 1991 |

|

RU2019589C1 |

| Устройство для штапелирования жгутов химических волокон | 1982 |

|

SU1096315A1 |

| Машина для обработки длинномерного материала | 1990 |

|

SU1773958A1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 1992 |

|

RU2024659C1 |

Использование: химическая, легкая и текстильная промышленности, штапелирование жгутов и нитей на заданную длину. Сущность изобретения: над сквозной прямоугольной набивочной камерой устройства установлены раскладчик жгута и нитей и подпрессовывающий механизм. Две противоположные стенки камеры выполнены подвижными и с окнами, к которым прикреплены герметичные кожухи с патрубками для удаления отходов при резке. Внутри кожухов установлены режущие элементы. Нижняя часть камеры выполнена под углом к вертикали, равным 0 - 45°. 2 з.п. ф-лы, 5 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| БЫТОВОЕ УСТРОЙСТВО И СПОСОБ ЕГО УПРАВЛЕНИЯ | 2008 |

|

RU2406177C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-01-09—Публикация

1991-09-04—Подача