Изобретение относится к переработке нитей и нитевидных материалов, а именно к устройствам для разрезания их на отрезки заданной длины, и может быть использовано в различных отраслях промышленности (текстильной, легкой, химических волокон, вторре- сурсов и т.д.).

Цель изобретения - повышение производительности и надежности в работе и расширение технологических возможностей.

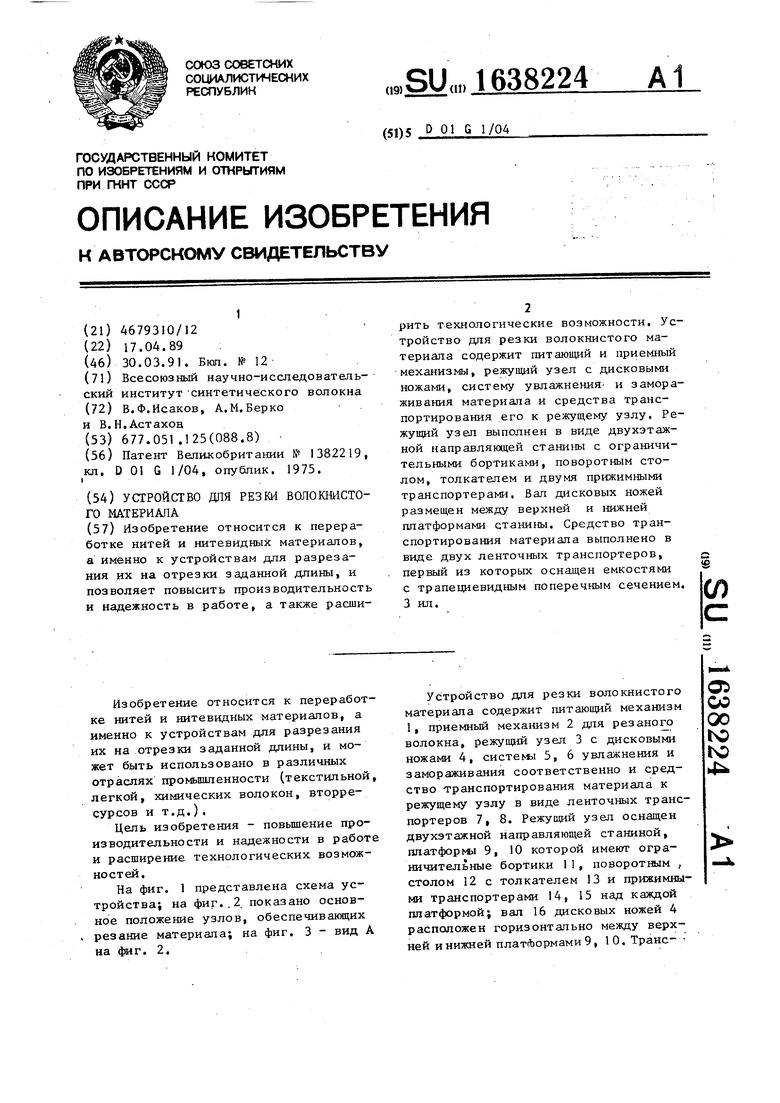

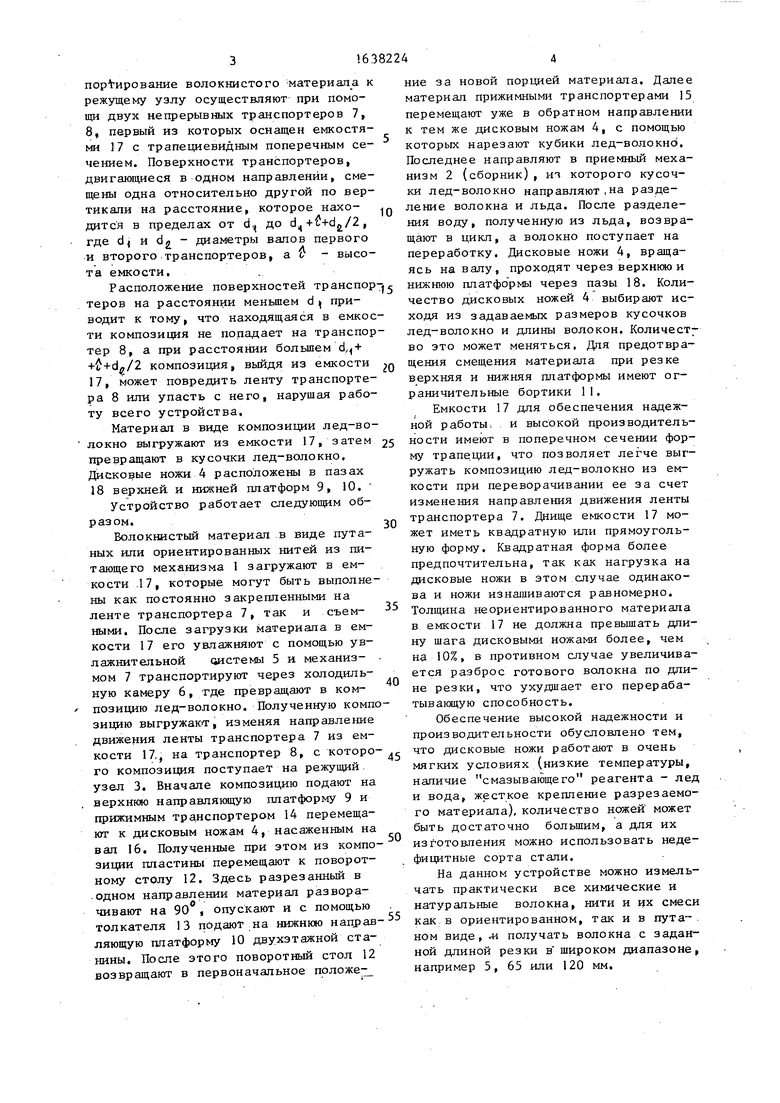

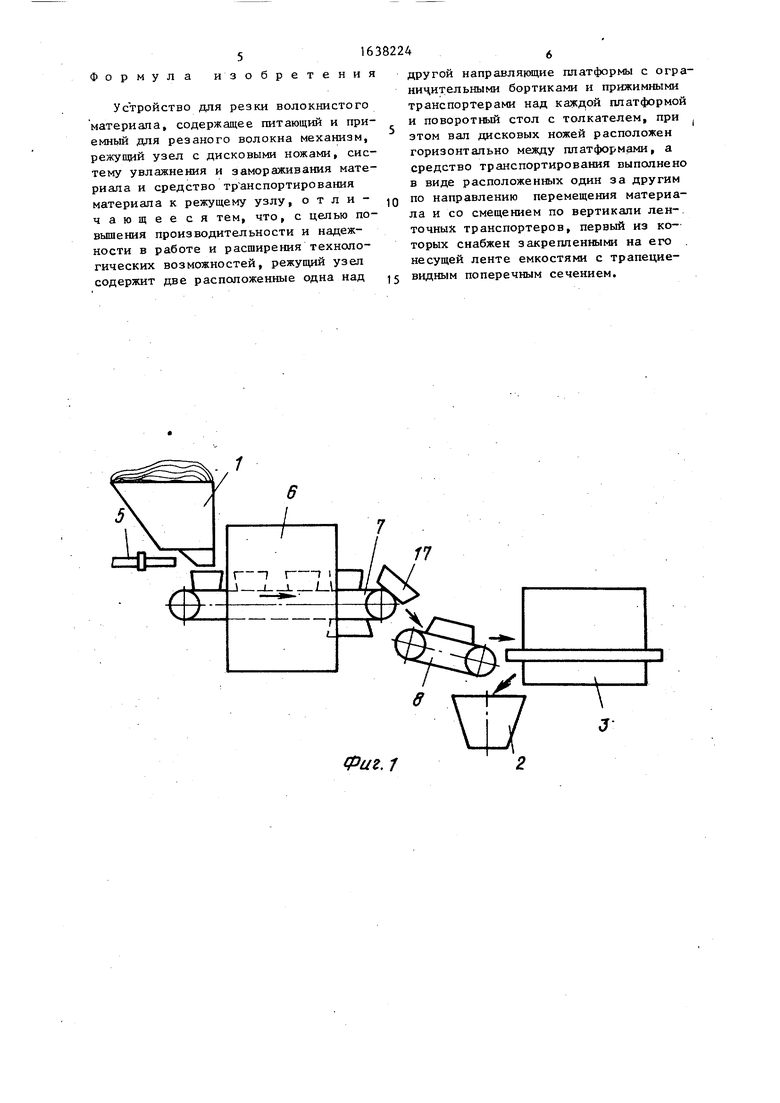

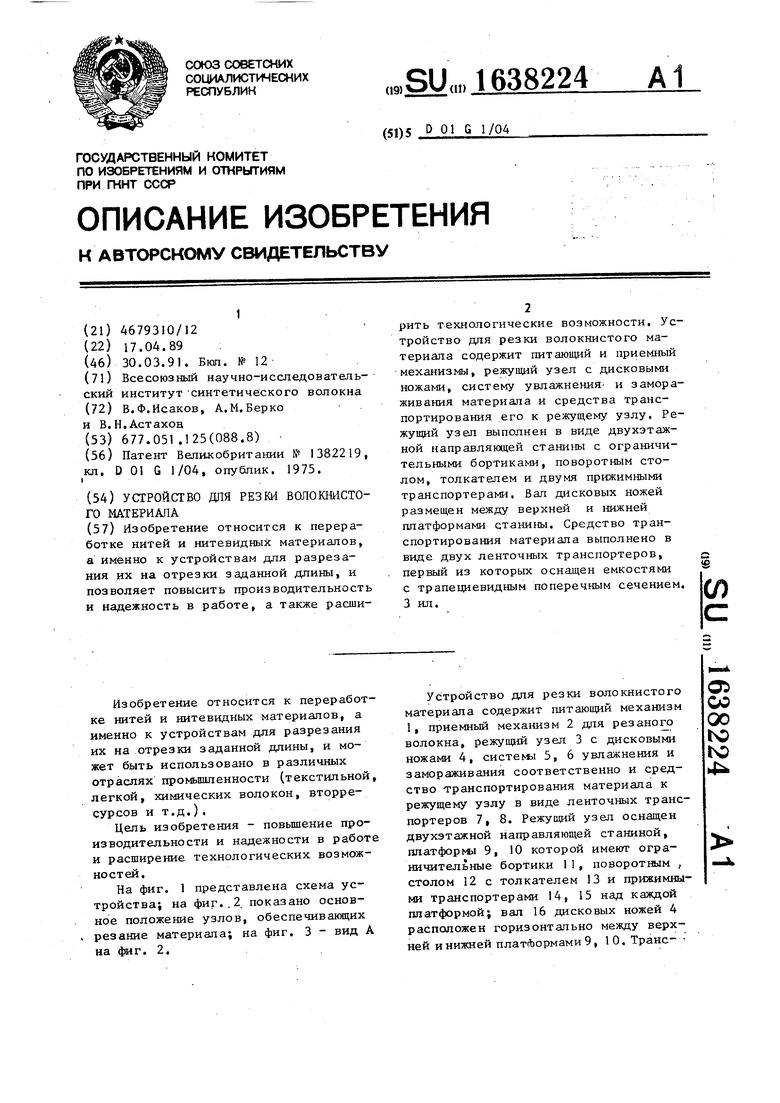

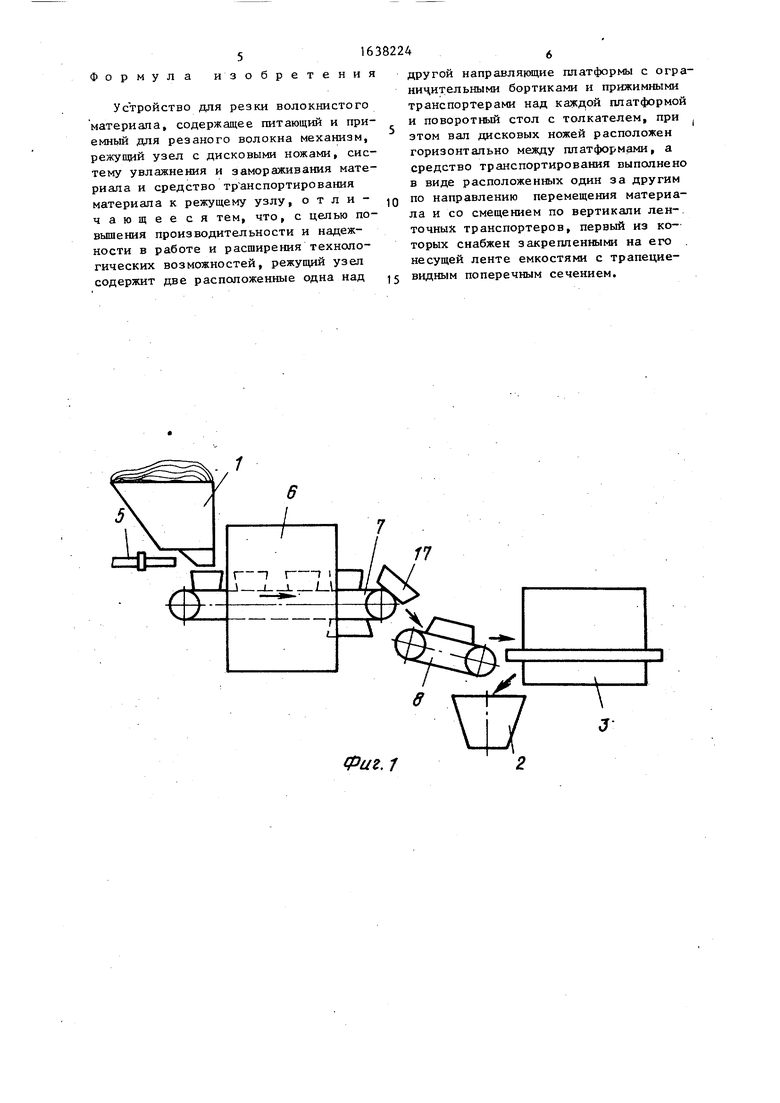

На фиг. 1 представлена схема устройства; на фиг..2 показано основное положение узлов, обеспечивающих резание материала; на фиг. 3 - вид А на фиг. 2.

Устройство для резки волокнистого материала содержит питающий механизм 1, приемный механизм 2 для резаного волокна, режущий узел 3 с дисковыми ножами 4, системы 5, 6 увлажнения и замораживания соответственно и средство транспортирования материала к режущему узлу в виде ленточных транспортеров 7, 8. Режущий узел оснащен двухэтажной направляющей станиной, платформы 9, 10 которой имеют ограничительные бортики 11, поворотным , столом 12 с толкателем 13 и прижимными транспортерами 14, 15 над каждой платформой; вал 16 дисковых ножей 4 расположен горизонтально между верхней и нижней платформами 9, 10. Транс-

О СО 00

ю ю

Јь

нормирование волокнистого материала к режущему узлу осуществляют при помощи двух непрерывных транспортеров 7, 8, первый из которых оснащен емкостями 1 7 с трапециевидным поперечным сечением. Поверхности транспортеров, двигающиеся в одном направлении, смещены одна относительно другой по вертикали на расстояние, которое находится в пределах от сЦ до d,,+0+dfc/2, где d1 и d - диаметры валов первого и второго транспортеров, а Ј - высо- та емкости.

ние за новой порцией материала. Далее материал прижимными транспортерами 15 перемещают уже в обратном направлении к тем же дисковым ножам 4, с помощью которых нарезают кубики лед-волокно. Последнее направляют в приемный механизм 2 (сборник) , ит которого кусочки лед-волокно направляют,на разделение волокна и льда. После разделения воду, полученную из льда, возвращают в цикл, а волокно поступает на переработку. Дисковые ножи 4, вращаясь на валу, проходят через верхнюю и

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для резки волокнистого материала | 1989 |

|

SU1707094A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ВОЛОКНИСТОГО МАТЕРИАЛА | 1991 |

|

RU2019589C1 |

| Устройство для автоматической резки копий в копировальном аппарате | 1978 |

|

SU888061A2 |

| УСТРОЙСТВО ДЛЯ ШТАПЕЛИРОВАНИЯ ЖГУТОВ И НИТЕЙ | 1991 |

|

RU2026425C1 |

| Установка для изготовления теплоизоляционных минераловатных изделий с вертикальной слоистостью | 1982 |

|

SU1043136A1 |

| УСТРОЙСТВО для РЕЗКИ отходов ТЕКСТИЛЯ | 1973 |

|

SU362097A1 |

| Поточная линия для производства фильтров | 1972 |

|

SU450010A1 |

| Устройство для мойки и измельчения корнеплодов | 2020 |

|

RU2743859C1 |

| Установка для резки листовых материалов, преимущественно стеклопластика | 1986 |

|

SU1630908A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ НА БРУСОЧКИ ГЛУБОКОЗАМОРОЖЕННЫХ ПИЩЕВЫХ ПРОДУКТОВ В ВИДЕ ПРЯМОУГОЛЬНЫХ БРИКЕТОВ | 1992 |

|

RU2039441C1 |

Изобретение относится к переработке нитей и нитевидных материалов, а именно к устройствам для разрезания их на отрезки заданной длины, и позволяет повысить производительность и надежность в работе, а также расширить технологические возможности. Устройство для резки волокнистого материала содержит питающий и приемный механизмы, режущий узел с дисковыми ножами, систему увлажнения и замораживания материала и средства транспортирования его к режущему узлу. Режущий узел выполнен в виде двухэтажной направляющей станины с ограничительными бортиками, поворотным столом, толкателем и двумя прижимными транспортерами. Вал дисковых ножей размещен между верхней и нижней платформами станины. Средство транспортирования материала выполнено в виде двух ленточных транспортеров, первый из которых оснащен емкостями с трапециевидным поперечным сечением. 3 ил. S (Л

Расположение поверхностей транспор- нижнюю платформы через пазы 18. Колитеров на расстоянии меньшем d приводит к тому, что находящаяся в емкости композиция не попадает на транспортер 8, а при расстоянии большем dM + +Ј+dg/2 композиция, выйдя из емкости п 17, может повредить ленту транспортера 8 или упасть с него, нарушая работу всего устройства.

Материал в виде композиции лед-волокно выгружают из емкости 17, затем 25 превращают в кусочки лед-волокно. Дисковые ножи 4 расположены в пазах 18 верхней, и нижней платформ 9, 10.

Устройство работает следующим образом.

Волокнистый материал в виде путаных или ориентированных нитей из питающего механизма 1 загружают в емкости 17, которые могут быть выполнены как постоянно закрепленными на ленте транспортера 7, так и съемными. После загрузки материала в емкости 17 его увлажняют с помощью увлажнительной системы 5 и механизмом 7 транспортируют через холодильную камеру 6, где превращают в композицию лед-волокно. Полученную композицию выгружают, изменяя направление движения ленты транспортера 7 из ем30

35

40

чество дисковых ножей 4 выбирают исходя из задаваемых размеров кусочков лед-волокно и длины волокон. Количество это может меняться. Для предотвращения смещения материала при резке верхняя и нижняя платформы имеют ограничительные бортики 11.

Емкости 17 для обеспечения надежной работы и высокой производительности имеют в поперечном сечении форму трапеции, что позволяет легче выгружать композицию лед-волокно из емкости при переворачивании ее за счет изменения направления движения ленты транспортера 7. Днище емкости 17 может иметь квадратную или прямоугольную форму. Квадратная форма более предпочтительна, так как нагрузка на дисковые ножи в этом случае одинакова и ножи изнашиваются равномерно. Толщина неориентированного материала в емкости 17 не должна превышать длину шага дисковыми ножами более, чем на 10%, в противном случае увеличивается разброс готового волокна по длине резки, что ухудшает его перерабатывающую способность.

Обеспечение высокой надежности и производительности обусловлено тем, что дисковые ножи работают в очень мягких условиях (низкие температуры, наличие смазывающего реагента - лед и вода, жесткое крепление разрезаемого материала), количество ножей может быть достаточно большим, а для их изготовления можно использовать недефицитные сорта стали.

кости 17, на транспортер 8, с которого композиция поступает на режущий узел 3. Вначале композицию подают на верхнюю направляющую платформу 9 и прижимным транспортером 14 перемещают к дисковым ножам 4, насаженным на вал 16. Полученные при этом из композиции пластины перемещают к поворотному столу 12. Здесь разрезанный в одном направлении материал разворачивают на 90°, опускают и с помощью

толкателя 13 подают на нижнюю направ ляющую платформу 10 двухэтажной станины. После этого поворотный стол 12 возвращают в первоначальное положе-

- нижнюю платформы через пазы 18. Коли п25

30

35

40

45

50

55

чество дисковых ножей 4 выбирают исходя из задаваемых размеров кусочков лед-волокно и длины волокон. Количество это может меняться. Для предотвращения смещения материала при резке верхняя и нижняя платформы имеют ограничительные бортики 11.

Емкости 17 для обеспечения надежной работы и высокой производительности имеют в поперечном сечении форму трапеции, что позволяет легче выгружать композицию лед-волокно из емкости при переворачивании ее за счет изменения направления движения ленты транспортера 7. Днище емкости 17 может иметь квадратную или прямоугольную форму. Квадратная форма более предпочтительна, так как нагрузка на дисковые ножи в этом случае одинакова и ножи изнашиваются равномерно. Толщина неориентированного материала в емкости 17 не должна превышать длину шага дисковыми ножами более, чем на 10%, в противном случае увеличивается разброс готового волокна по длине резки, что ухудшает его перерабатывающую способность.

Обеспечение высокой надежности и производительности обусловлено тем, что дисковые ножи работают в очень мягких условиях (низкие температуры, наличие смазывающего реагента - лед и вода, жесткое крепление разрезаемого материала), количество ножей может быть достаточно большим, а для их изготовления можно использовать недефицитные сорта стали.

На данном устройстве можно измельчать практически все химические и натуральные волокна, нити и их смеси как в ориентированном, так и в путаном виде, .« получать волокна с заданной длиной резки в широком диапазоне, например 5, 65 или 120 мм.

ормула

и

5

з о

163

р е т е н и я

Устройство для резки волокнистого материала, содержащее питающий и приемный для резаного волокна механизм, режущий узел с дисковыми ножами, систему увлажнения и замораживания материала и средство транспортирования материала к режущему узлу, отличающееся тем, что, с целью повышения производительности и надежности в работе и расширения технологических возможностей, режущий узел содержит две расположенные одна над

1638224

5

другой направляющие платформы с ограничительными бортиками и прижимными транспортерами над каждой платформой и поворотный стол с толкателем, при этом вал дисковых ножей расположен горизонтально между платформами, а средство транспортирования выполнено в виде расположенных один за другим по направлению перемещения материала и со смещением по вертикали ленточных транспортеров, первый из которых снабжен закрепленными на его несущей ленте емкостями с трапециевидным поперечным сечением.

J

Фиг, 1

//

12

/3

Фиг. 2

| Способ оптического зондирования объектов в атмосфере | 1986 |

|

SU1382219A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1991-03-30—Публикация

1989-04-17—Подача