Изобретение относится к щелочесодержащим стекловидным материалам, предназначенным для использования в качестве постоянного стеклосвязующего для толстопленочных резисторов на основе рутенийсодержащих соединений.

Для гибридных интегральных схем (ГИС), где токопроводящие пассивные элементы располагаются в одном слое, щелочесодержащие стеклосвязующие ТПР являются перспективными, поскольку присутствие небольшого количестве щелочей в стеклосвязке существенно снижает работу выхода электронов на границе раздела проводящая фаза-стеклофаза и сглаживает концентрационную зависимость сопротивления ТПР вблизи порога протекания. Однако щелочесодержащие стеклосвязующие уступают бесщелочным составам по химической устойчивости.

Известен резистивный материал [1], который в качестве стеклосвязующего включает стекло состава, мас.%:

SiO2 22,1

Al2O3 2,6

B2O3 18,3

PbO 36,9

ZnO 11,4

BaO 7,1

Na2O 1,6

Указанный материал позволяет получать рутениевые резисторы с удельным поверхностным сопротивлением ρs≈ 4 кОм/□ и температурным коэффициентом сопротивления (ТКС) < 100˙10-6 К-1. Наиболее близким к предлагаемому является стекло [2], включающее, мас.%:

SiO2 30-40

H3BO3 5-15

Pb3O4 20-30

Al2O3 3-8

ZnO 1-5

Na2B4O7 ˙10H2O 10-20

K2CO3 5-10

CaCO3 2-5

Несмотря на то, что стекло указанного состава используется в керамической краске, оно нашло применение в качестве постоянного стеклосвязующего рутениевых ТПР. Использование в качестве постоянного связующего этого стекла позволило получить резисторы, с удельным поверхностным сопротивлением ρs = 100-200 Ом/□ и ТКС ≅±100˙ 10-7К-1. Уход номиналов у этих резисторов при испытании их на воздействие влаги значителен.

Целью изобретения является увеличение влагостойкости стеклосвязующего, что позволит повысить качество ТПР за счет уменьшения ухода номиналов резисторов при воздействии на них влаги.

Достигается это тем, что стеклосвязующее, включающее SiO2, Al2O3, ZnO, дополнительно содержит B2O3, PbO, CaO, Na2O, K2O при следующих соотношениях компонентов, мас.%:

SiO2 30-40

B2O3 5-15

PbO 25-35

Al2O3 3-8

ZnO 1-7

CaO 2-5

Na2O 1-5

K2O 2-7

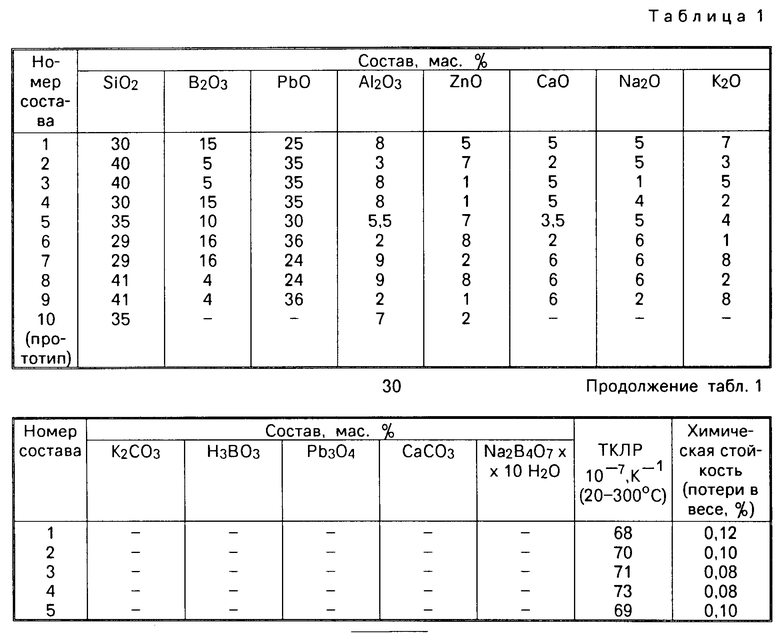

Для реализации поставленной цели были синтезированы материалы, составы и свойства которых представлены в табл.1.

Из данных, приведенных в этой таблице видно, что составы N 6 - 10 (прототип) выходят за границы заявляемого состава. Так, содержание Na2O больше 5 мас.%, К2О больше 7 мас.% приводит к уменьшению химической стойкости стекол, в то время как содержание Na2O меньше 1 мас.% и K2O меньше 2 мас.% приводит к увеличению работы выхода электронов на границе проводящая фаза - стеклофаза. Содержание СаО меньше 2 мас.% и ZnO меньше 1 мас.% приводит к уменьшению химической стойкости стекол, в то время как содержание СаО больше 5 мас.% и ZnO больше 7 мас.% приводит к увеличению температурного коэффициента линейного расширения (ТКЛР) и снижению температуры размягчения стекла. Содержание PbO в составе стекла менее 25 мас.% приводит к увеличению вязкости и повышению температуры размягчения стекла, увеличение содержания PbO больше 35 мас.% приводит к увеличению ТКЛР и снижению температуры размягчения стекла. Система SiO2-B2O3-Al2O3 характеризуется таким содержанием компонентов в данной системе, при котором выход за границы содержания этих компонентов приводит за счет нарушения стехиометрии состава либо к кристаллизации стекла, либо к изменению свойств стекол.

Синтез материалов проводили в корундизовых тиглях при температуре 1350оС с выдержкой 30 мин. В качестве сырьевых компонентов использовали указанные оксиды в соответствии со стехиометрией, реактивы имели марки "хч" и "чда". Воспроизводимость состава стекла при синтезе, обусловленная переходом материала тигля (Al2O3) при взаимодействии с ним исходного расплава стекла, соответствует отклонению не более ±2 мас.% ТКЛР стекол определяли по стандартной методике. Данные по ТКЛР указывают, что все приведенные составы стеклосвязующих согласуются по ТКЛР с подложкой. Плотность стекол определяли методом гидростатического взвешивания. Химическую устойчивость (влагостойкость) определяли методом порошка по методике Государственного института стекла. Согласно этой методике, исследовали потери в весе стекла, после кипячения в воде. Стеклосвязующие составов 1 - 5 относятся ко 2-му гидролитическому классу, а составов 6 - 10 к 3-му гидролитическому классу.

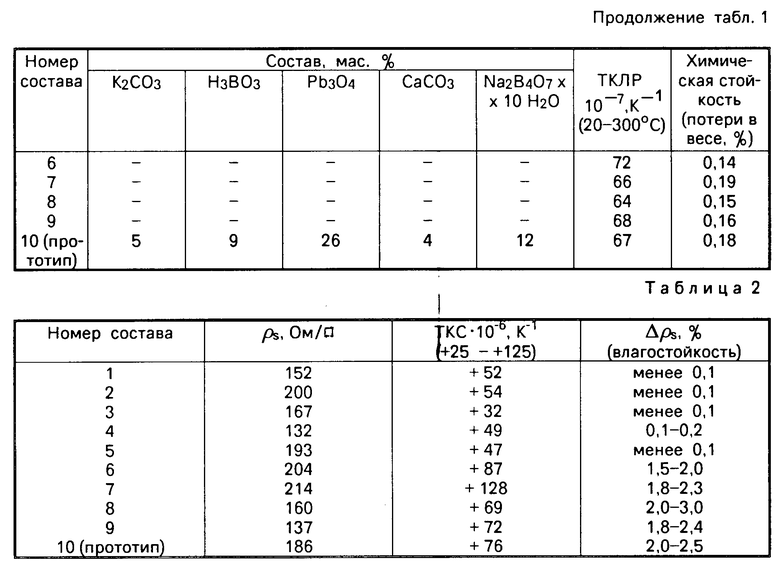

Для иллюстрации практической ценности достигаемого положительного эффекта для толстопленочной технологии, а именно улучшения стабильности влагостойкости рутениевых ТПР, расширения возможности применения данных резистивных материалов в условиях с повышенной влажностью за счет увеличения влагостойкости стеклосвязующих нами были сформированы ТПР, включающие рутенит висмута (Bi2Ru2O7) с удельной поверхностью ≈ 11 м2/г и массовой долей в композиции 40 мас.%. В качестве стеклосвязующих в данных композициях использовались стекла составов, приведенных в табл.1.

Результаты испытаний приведены в табл.2.

Резистивные пасты наносились на керамические подложки марки ВК-94. Размер резисторов 3х3 мм2. Образцы подсушивались в сушильном шкафу в течение 15 мин, при t= 150оС, и вжигались при t = 850оС. Время цикла равно 45 мин. ТКС измеряли в интервале температур +25 - +125оС. Испытания на воздействие влаги проводили методом кипячения тест - плат в дистиллированной воде в течение 72 ч.

Как видно из данных табл. 2, приведенные при обосновании граничных значений зависимости существенно сказываются на влагостойкости резистивных элементов, изготовленных с использованием данных составов.

Таким образом, использование в качестве постоянного стеклосвязующего стекла предлагаемого состава позволяет улучшить влагостойкость резисторов, (например, рутениевых) и повысить качество любого толстопленочного элемента, включающего данное стекло.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕКЛО | 1994 |

|

RU2069198C1 |

| СТЕКЛОСВЯЗУЮЩЕЕ ДЛЯ ПАСТ ТОЛСТОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 1992 |

|

RU2044350C1 |

| ПРОВОДЯЩАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2106709C1 |

| СТЕКЛО ДЛЯ СИТАЛЛОЦЕМЕНТА | 1994 |

|

RU2069199C1 |

| СТЕКЛО | 1995 |

|

RU2081069C1 |

| СТЕКЛО ПРЕИМУЩЕСТВЕННО ДЛЯ ИЗОЛЯЦИИ АЛЮМИНИЕВОЙ ПРОВОДНИКОВОЙ РАЗВОДКИ | 1992 |

|

RU2036868C1 |

| СТЕКЛО | 1992 |

|

RU2023691C1 |

| ГАЗОЧУВСТВИТЕЛЬНЫЙ ТОЛСТОПЛЕНОЧНЫЙ ДАТЧИК | 1994 |

|

RU2098806C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 1994 |

|

RU2086027C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОВИДНОГО ДИЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА | 1995 |

|

RU2096848C1 |

Использование: изобретение относится к радиоэлектронной технике, в частности к щелочесодержащим стекловидным материалам, которые могут быть использованы в качестве постоянного стеклосвязующего при изготовлении толстопленочных резисторов на основе ретенийсодержащих соединений. Сущность изобретения состоит в том, что известное стеклосвязующее, включающее оксиды кремния; оксид цинка и оксид алюминия, дополнительно содержит оксид бора, оксид свинца, оксид кальция, оксид калия и оксид натрия при следующем соотношении компонентов, мас.%: SiO2 30 40; B2O3 5 15; PbO 25 35; Al2O3 3 8; ZnO - (1 7), CaO 2 5; K2O 2 7; Na2O 1 5. Данное изобретение позволяет повысить качество толстопленочных резисторов за счет увеличения влагостойкости толстопленочных паст для изготовления рутенийсодержащих резисторов. 2 табл.

СТЕКЛОСВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ТОЛСТОПЛЕНОЧНЫХ РЕЗИСТОРОВ НА ОСНОВЕ РУТЕНИЙСОДЕРЖАЩИХ СОЕДИНЕНИЙ, включающее оксид кремния, оксид цинка и оксид алюминия, отличающееся тем, что дополнительно содержит оксид бора, оксид свинца, оксид кальция, оксид калия и оксид натрия при следующем соотношении компонентов, мас.%:

Оксид кремния - 30 - 40

Оксид бора - 5 - 15

Оксид свинца - 25 - 35

Оксид алюминия - 3 - 8

Оксид цинка - 1 - 7

Оксид кальция - 2 - 5

Оксид калия - 2 - 7

Оксид натрия - 1 - 5

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Визир В.А., Мартынов В.А | |||

| Керамические краски, Киев, Техника, 1969, с.54. | |||

Авторы

Даты

1995-01-09—Публикация

1992-05-21—Подача