Изобретение относится к способу получения основных соединений алюминия, в частности получение основных соединений алюминия, имеющих общую формулу (I)

[Al2 (OH)x Cly (SO4)z]n, где n = 1 - 170;

x = 2-4,0;

y = 2,0-3,40;

z = 0-0,30;

x + y + z = 6.

Известен способ получения основных соединений алюминия путем обработки оксидсодержащего соединения хлористоводородной кислотой или в смеси ее с серной кислотой при стехиометрическом соотношении (I).

В способе получают основные соединения алюминия, имеющие общую формулу (I), в результате взаимодействия оксида алюминия с хлористоводородной кислотой, возможно в смеси с серной кислотой, при температурах ниже 100оС и в условиях реакции, которые детально рассматриваются ниже.

Основные соединения алюминия имеют общую формулу (I)

[Al2 (OH)x Cly (SO4)z]n, где n = 1-170;

x = 2-4,0;

y = 2,2-3,40;

z = 0=0,30; x + y + z = 6, в результате взаимодействия оксида алюминия с хлористоводородной кислотой, возможно в смеси с серной кислотой, при атмосферном давлении.

Оксид алюминия подвергают взаимодействию в стехиометрических условиях смеси оксида алюминия и кислоты (кислот) с целью получения соединения формулы (I). Взаимодействие осуществляют путем измельчения оксида алюминия в жидкой фазе при сильном перемешивании и температуре 50 - 95оС в микросферической мельнице, которая имеет следующие рабочие параметры: микросферические заполняющие тела с диаметром 0,6-2,5 мм, окружная скорость перемешивающих дисков 2,5 - 12 м/с, степень заполнения дробильной камеры микросферами 70 - 95% кажущегося объема.

Микросферы предпочтительно изготавливают из стекла, керамики, оксида циркония или аналогичных материалов.

Температура реакции составляет 75 - 95оС, предпочтительно 90 - 95оС.

Указанная мельница имеет следующие предпочтительные рабочие параметры:

микросферические заполняющие тела изготовлены из оксида циркония и имеют диаметр, равный 0,8-1,2 мм;

окружная скорость перемешивающих дисков 10,5 м/с;

степень заполнения дробильной камеры микросферами составляет примерно 75% кажущегося объема.

Устройство для осуществления предлагаемого способа представляет собой трубчатый реактор, регулируемый термостатом, который заполнен микросферами, испытывающими сильные сдвиговые напряжения. Указанный реактор состоит из цилиндрического бака, изготовленного из стекла или металла, с рубашкой (промежуточное пространство), в которой циркулирует жидкость для поддержания температуры на необходимом уровне. В центре этого бака вращается перемешивающее приспособление, состоящее из вала, покрытого политетрафторэтиленом (сложный полиэфир) или поливинилиденфторидом, на котором крепятся перемешивающие диски соответствующей формы, также изготовленные из политетрафторэтилена или поливинилиденфторида.

Применяемые оксиды алюминия могут характеризоваться различной гранулометрией, при этом максимальный верхний предел равняется 1 мм, а оптимальное гранулометрическое число составляет 50 - 150 мкм.

Оксид алюминия, используемый в примерах 1-12, имеет следующую типичную спецификацию: потеря при 105оС = 0,1-0,3%; потеря при 120оС = 35,5%; Al2O3 = = примерно 65% ; общее содержание Na2O = =0,2-0,3%; растворимый Na2O = 0,01-0,03% ; SiO2 = 0,01-0,02%; Fe2O3 = 0,01-0,02%; CaO= = примерно 0,01%; TiO2 = примерно 0,002%; ZnO = примерно 0,001%; P2O5 = примерно 0,001%; кажущаяся плотность = 1200 г/л; действительная плотность = 2,4 г/см3; гранулометрия: 106 мкм = 5-20%, 63-106 мкм = =24-45%, 45-63 мкм = 15-35%, 45 мкм = 20-45%.

Указанная спецификация не является ограничивающей настоящее изобретение.

Используемая хлористоводородная кислота представляет собой водный раствор, в котором концентрации HCl составляют 20 - 37 мас.%, предпочтительно 32 - 37%.

Ниже приводится несколько примеров получения: в примерах 1, 2, 3, 7, 8 и 9 раскрывается сущность изобретения и они не носят ограничительный характер; примеры 4, 5, 10 и 11 являются сравнительными примерами, в которых используется обычная шаровая мельница; примеры 6-12 являются сравнительными примерами, в которых применяется обычный реактор, предназначенный для такого типа реакций.

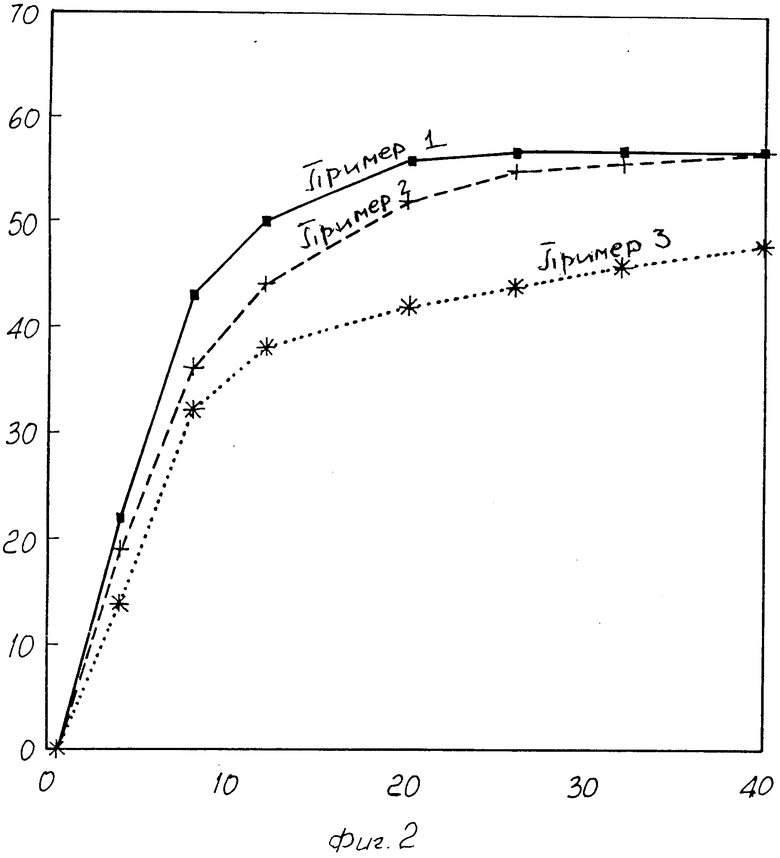

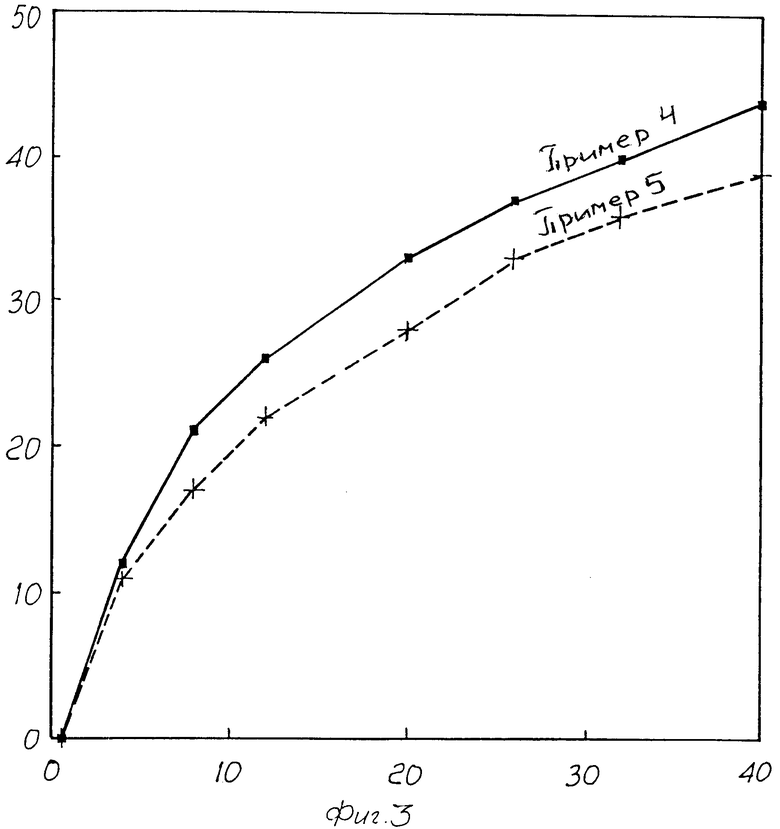

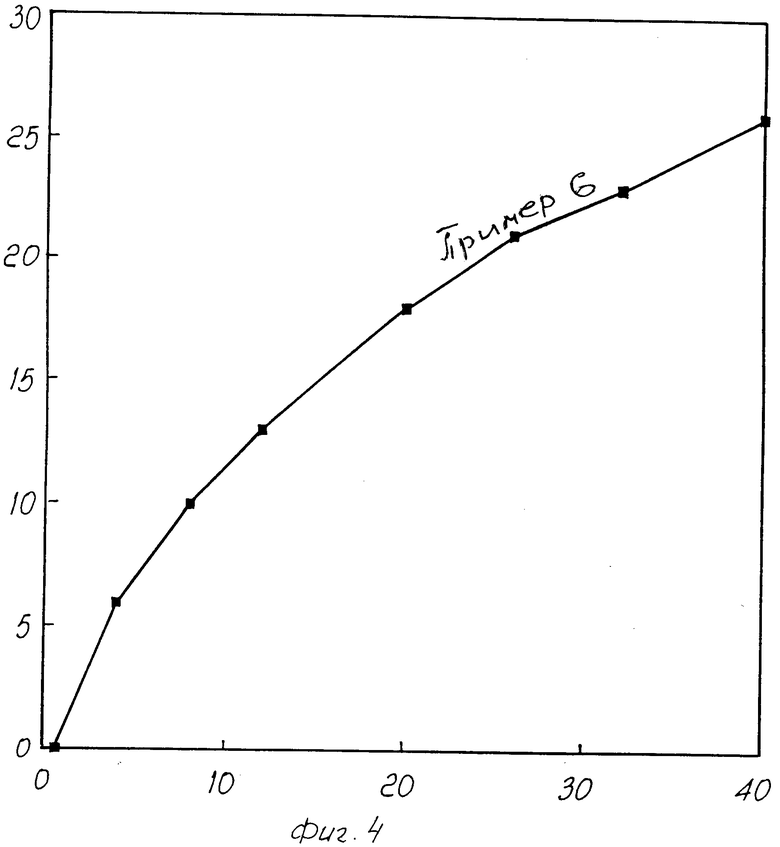

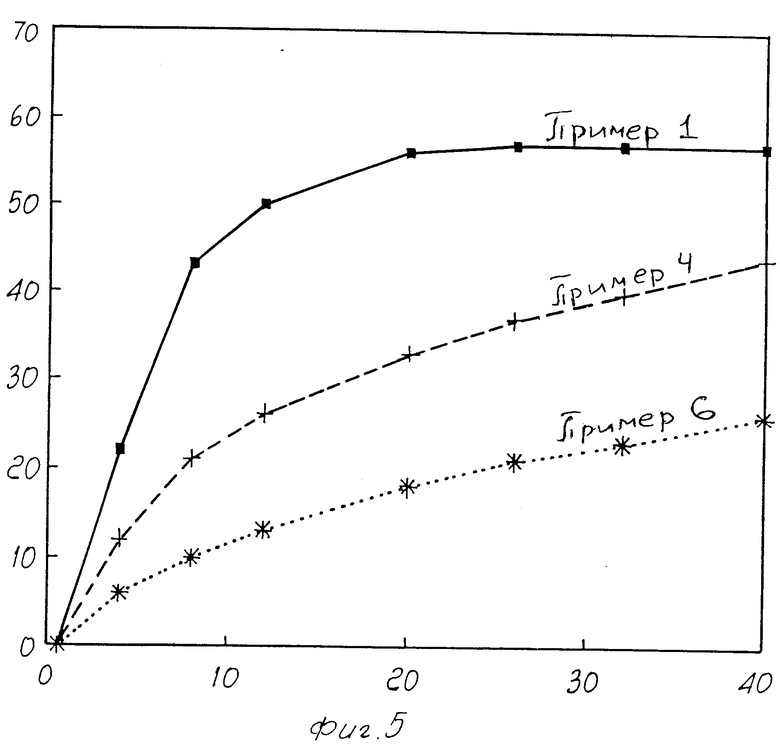

На фиг. 1 - 8 представлены диаграммы, где на ординате отмечается процент основности, а на абсциссе - время (в часах).

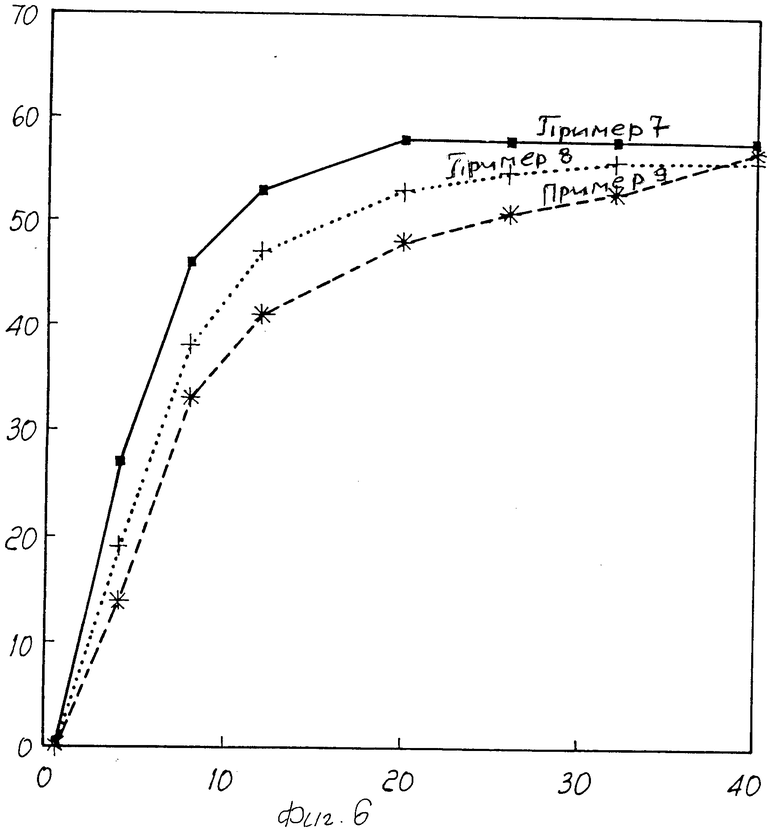

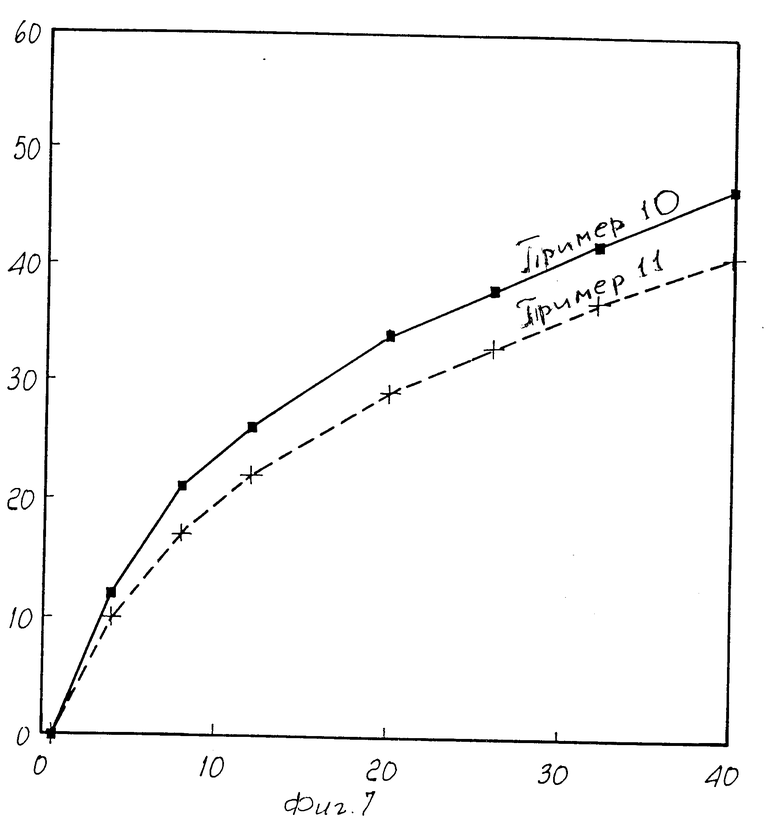

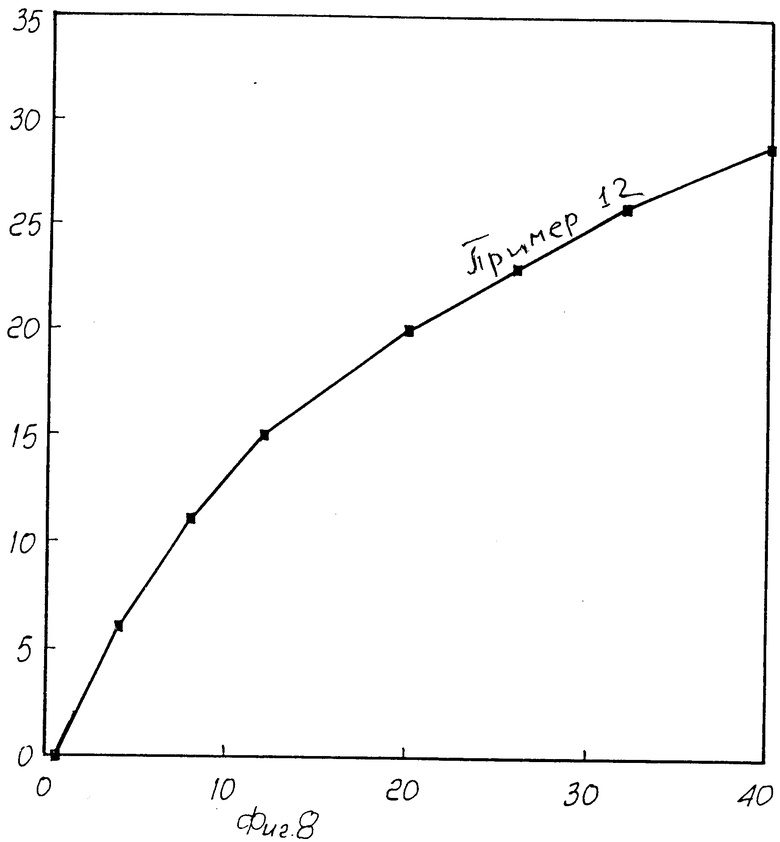

На фиг. 1 и 2 представлена кинетика реакции Al(OH)3+HCl в микросферической мельнице; на фиг. 3 - кинетика реакции Al(OH)3 + HCl в шаровой мельнице, используемой в сравнительном примере; на фиг. 4 - кинетика реакции Al(OH)3 + HCl в реакторе смешения, используемом в сравнительном примере; на фиг. 5 - кинетика реакции Al(OH)3 + HCl в различных аппаратах при 95оС; на фиг. 6 - кинетика реакции Al(OH)3+ + HCl + H2SO4 в микросферической мельнице; на фиг. 7 - кинетика реакции Al(OH)3 + +HCl + H2SO4 в шаровой мельнице, используемой в сравнительном примере; на фиг. 8 - кинетика реакции Al(OH)3 + HCl + H2SO4 в реакторе смешения, используемом в сравнительном примере.

П р и м е р 1. 1,5 л сфер из оксида циркония с диаметром 0,8-1,2 мм загружали в вертикальный реактор емкостью 2 л, включающий стеклянную цилиндрическую камеру с рубашкой и внутреннюю мешалку из политетрафторэтилена, оснащенную тремя дисками, которые вращаются с окружной скоростью, равной 10,5 м/с. В этот реактор загружали 487,6 г 33%-й хлористоводородной кислоты, а затем при перемешивании загружали 270,9 г оксида алюминия, имеющего указанные спецификации.

Температуру реакции поддерживали на уровне 90-95оС путем циркуляции в рубашке термостатической жидкости.

Периодически брали пробы, анализ которых показал поведение кинетики реакции. Полученные результаты представлены на графиках на фиг. 1, 2 и 5.

После осуществления реакции в течение 26 ч мутный раствор разбавляли 235,4 г воды и фильтровали для удаления непрореагировавшего оксида алюминия.

Анализ конечного продукта показал наличие Al2O3 в количестве 17,7% и Cl в количестве 15,5%, что соответствует основности, равной 57%, и общей формуле [Al2(OH)3,5 Cl2,5]n.

Выход оксида алюминия составил 98,6%.

П р и м е р 2. Реакцию осуществляли в таком же аппарате, в таких же условиях и с таким же количеством и концентрацией реагентов, что и в примере 1, поддерживая температуру равной 75-80оС. Периодически брали пробы, анализ которых показал поведение кинетики реакции. Полученные результаты представлены на графиках на фиг. 1 и 2.

После осуществления реакции в течение 40 ч мутный раствор разбавляли и фильтровали так же, как в примере 1.

Анализ конечного продукта показал наличие Al2O3 в количестве 17,9% и Cl в количестве 15,8%, что соответствует основности, равной 57%, и общей формуле [Al2(OH)3,5Cl2,5]n.

Выход оксида алюминия составил 98,5%.

П р и м е р 3. Реакцию осуществляли в таком же аппарате, в таких же условиях и с таким же количеством и концентрацией реагентов, что и в примере 1, поддерживая температуру равной 60-65оС. Периодически брали пробы, анализ которых показал поведение кинетики реакции. Полученные результаты представлены на графиках на фиг. 1 и 2.

После осуществления реакции в течение 40 ч мутный раствор разбавляли и фильтровали так же, как в примере 1.

Анализ конечного продукта показал наличие Al2O3 в количестве 16,2% и Cl в количестве 16,2%, что соответствует основности, равной 52%, и общей формуле [Al2(OH)3,1Cl2,9]n.

Выход оксида алюминия составил 86,8%.

П р и м е р 4 (сравнение с примером 1). Испытание проводили в обычной шаровой мельнице, включающей керамическую камеру, которая вращается на роликах и полностью погружена в термостатическую ванну. Объем камеры равен 2 л; указанная камера заполняется 1 л керамических шариков диаметром 20-15-10-5 мм, они равномерно распределяются в соответствии с весом; внутренний диаметр равен 150 мм, а скорость вращения равняется 60 об./мин.

Температуру в камере определяли с помощью термопары со скользящими контактами, которую пропускали через уплотнение камеры.

В камеру загружали реагенты в таком же количестве и концентрации, что и в примере 1, закрывали эту камеру, присоединяли термопару и начинали вращение, регулируя температуру в термостатической ванне так, чтобы внутренняя температура на протяжении всего испытания равнялась 90-95оС.

Периодически брали пробы через то же отверстие, в которое пропускали термопару. Анализ этих проб показал поведение кинетики реакции, полученные результаты представлены на графиках на фиг. 3 и 5. После осуществления реакции в течение 26 ч было установлено, что основность равняется всего 37%. После осуществления реакции в течение 40 ч суспензию разбавляли и фильтровали так же, как в примере 1.

Анализ конечного продукта показал наличие Al2O3 в количестве 14,4% и Cl в количестве 16,8% , что соответствует основности, равной 44%, и общей формуле [Al2(OH)2,64Cl3,36]n.

Выход оксида алюминия составил 74,4%.

П р и м е р 5 (сравнение с примером 2). Реакцию осуществляли с использованием реагентов в таком же количестве и концентрации, как это указывалось в примере 2, но при этом применяли аппарат, описанный в примере 4, и температуру поддерживали равной 75-80оС.

Так же, как в примере 4, периодически брали пробы, анализ которых показал поведение кинетики реакции. Полученные результаты представлены на графике на фиг. 3.

После осуществления реакции в течение 40 ч суспензию разбавляли и фильтровали так же, как в примерах 4 и 1.

Анализ конечного продукта показал наличие Al2O3 в количестве 13,5% и Cl в количестве 17,1%, что соответствует основности, равной 39%, и общей формуле [Al2(OH)2,34Cl3,36]n.

Выход оксида алюминия составил 68,3%.

П р и м е р 6.(сравнение с примером 1). Испытание выполняли в обычном реакторе с рубашкой емкостью 1 л, оборудованной мешалкой, в котором отсутствовало измельчающее действие. Мешалка имела диаметр 50 мм и вращалась со скоростью 100 об./мин с последующим достижением окружной скорости, равной 0,27 м/с.

В реактор загружали реагенты в таком же количестве и концентрации, что и в примере 1, поддерживая температуру на уровне 90-95оС посредством циркуляции в рубашке термостатической жидкости.

Анализ проб, отбираемых во время реакции, показал кинетику, которая далее иллюстрируется на графиках на фиг. 4 и 5. Через 26 ч основность достигла всего 21%. После осуществления реакции в течение 40 ч суспензию разбавляли и фильтровали так же, как в примере 1.

Анализ конечного продукта показал наличие Al2O3 в количестве 11,2% и Cl в количестве 17,9%, что соответствует основности, равной 26%, и общей формуле [Al2(OH)1,4Cl4,6]n.

Выход оксида алюминия составил 54,3%.

П р и м е р 7. 35 г воды, 426,6 г 33%-й хлористоводородной кислоты и 27,08 г 96% -й серной кислоты загружали в такой же аппарат и при наличии таких же условий, которые имели место в примере 1, затем в этот реактор при перемешивании загружали 276,9 г оксида алюминия, соответствующего указанным спецификациям. Температуру поддерживали равной 90-95оС посредством циркуляции в рубашке термостатической жидкости. Периодически брали пробы, анализ которых показал поведение кинетики реакции. Полученные результаты далее иллюстрируются на графике на фиг. 6.

После осуществления реакции в течение 20 ч мутный раствор разбавляли 236,4 г воды и фильтровали так же, как в примере 1.

Анализ конечного продукта показал наличие Al2O3 в количестве 17,8%, Cl в количестве 13,7% и SO4 в количестве 2,6%, что соответствует основности, равной 58%, и общей формуле [Al2(OH)3,5Cl2,2(SO4)0,15]n.

Выход оксида алюминия составил 98,6%.

П р и м е р 8. Реакцию осуществляли в таком же аппарате и в тех же условиях, которые описывались в примере 1, с использованием реагентов в таких же количествах и концентрации, которые указаны в примере 7, но температуру поддерживали равной 75-80оС.

Анализ периодически отбираемых проб показал поведение кинетики реакции, которое далее иллюстрируется на графике на фиг. 6.

После осуществления реакции в течение 32 ч мутный раствор разбавляли и фильтровали так же, как в примерах 1 и 7.

Анализ конечного продукта показал наличие Al2O3 в количестве 17,3%, Cl в количестве 13,9% и SO4 в количестве 2,6%, что соответствует основности, равной 56%, и общей формуле [Al2(OH)3,4Cl2,3(SO4)0,15]n.

Выход оксида алюминия составил 94%.

П р и м е р 9. Реакцию осуществляли в таком же аппарате и в тех же условиях, которые описывались в примере 1, использованием реагентов в тех же количествах и концентрации, которые указаны в примере 7, но температуру поддерживали равной 60-65оС.

Анализ периодически отбираемых проб показал поведение кинетики реакции, которое далее иллюстрируется на графике на фиг. 6.

После осуществления реакции в течение 40 ч мутный раствор разбавляли и фильтровали так же, как в примерах 1 и 7.

Анализ конечного продукта показал наличие Al2O3 в количестве 17,5%, Cl в количестве 13,6% и SO4 в количестве 2,6%, что соответствует основности, равной 57%, и общей формуле [Al2(OH)3,4Cl2,3(SO4)0,15]n.

Выход оксида алюминия составил 96,5%.

П р и м е р 10 (сравнение с примером 7). Реакцию осуществляли в таком же аппарате и в тех же условиях, которые описаны в примере 4, с использованием реагентов в таких же количествах и концентрации, которые указаны в примере 1, при поддержании температуры на уровне 90-95оС.

Периодически брали пробы, анализ которых показал поведение кинетики реакции. Полученные результаты представлены на графике на фиг. 7.

После осуществления реакции в течение 40 ч суспензию разбавляли и фильтровали так же, как и в примерах 1 и других примерах.

Анализ конечного продукта показал наличие Al2O3 в количестве 15%, Cl в количестве 14,5% и SO4 в количестве 2,7%, что соответствует основности, равной 47%, и общей формуле [Al2(OH)2,8Cl2,8(SO4)0,2]n.

Выход оксида алюминия составил 78%.

П р и м е р 11 (сравнение с примером 8). Реакцию осуществляли в таком же аппарате и в тех же условиях, которые описывались в примере 4, с использованием реагентов в таких же количествах и концентрации, которые указаны в примере 7, при поддержании температуры на уровне 75 - 80оС (так же, как в примере 8).

Анализ периодически отбираемых проб показал поведение кинетики реакции, которое проиллюстрировано на графике на фиг. 7.

После осуществления реакции в течение 40 ч суспензию разбавляли и фильтровали так же, как в примере 1 и в других примерах.

Анализ конечного продукта показал наличие Al2O3 в количестве 10,0%, Cl в количестве 14,9% и SO4 в количестве 2,75%, что соответствует основности, равной 41%, и общей формуле [Al2(OH)2,5Cl3,1(SO4)0,2]n.

Выход оксида алюминия составил 70%.

П р и м е р 12 (сравнение с примером 7).

Реакцию осуществляли в таких же устройствах и в тех же условиях, которые описаны в примере 6, с использованием реагентов в таких же количествах и концентрации, которые указаны в примере 7, при поддержании температуры на уровне 90-95оС.

Периодически брали пробы, анализ которых показал кинетику реакции, иллюстрируемую на графике на фиг. 8.

После осуществления реакции в течение 40 ч суспензию разбавляли и фильтровали так же, как в примере 1 и в других примерах.

Анализ конечного продукта показал наличие Al2O3 в количестве 12,1%, Cl в количестве 15,4% и SO4 в количестве 2,85%, что соответствует основности, равной 31%, и общей формуле [Al2(OH)1,85Cl3,65(SO4)0,25]n.

Выход оксида алюминия составил 60%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЛИГОМЕРИЗАЦИИ ПРОПИЛЕНА | 1991 |

|

RU2014315C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРОГЕНИЗАЦИИ C-C -ПАРАФИНОВ И СПОСОБ ДЕГИДРОГЕНИЗАЦИИ C-C -ПАРАФИНОВ | 1991 |

|

RU2015726C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ТРЕТИЧНЫХ ОЛЕФИНОВ | 1992 |

|

RU2054962C1 |

| СПОСОБ АКТИВАЦИИ КАТАЛИТИЧЕСКОЙ КОМПОЗИЦИИ НА ОСНОВЕ СОЕДИНЕНИЯ ГАЛЛИЯ И ОКСИДА АЛЮМИНИЯ И КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ДЕГИДРИРОВАНИЯ С - С-ПАРАФИНОВ | 1993 |

|

RU2108861C1 |

| СПОСОБ ОЧИСТКИ ФРАКЦИИ C - ОЛЕФИНОВ | 1992 |

|

RU2021241C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОАГУЛЯНТА НА ОСНОВЕ ГИДРОКСИЛХЛОРИДА АЛЮМИНИЯ | 1996 |

|

RU2102322C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ОСАЖДЕНИЯ ХЛОРА НА ТЕПЛОПЕРЕДАЮЩИХ ПОВЕРХНОСТЯХ КОТЛА | 2006 |

|

RU2393205C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОАГУЛЯНТА-ГИДРОКСОХЛОРИДА АЛЮМИНИЯ | 1995 |

|

RU2089503C1 |

| ЧАСТИЦЫ ОСНОВНОЙ СОЛИ АЛЮМИНИЯ, СОДЕРЖАЩЕЙ АНИОН ОРГАНИЧЕСКОЙ КИСЛОТЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2005 |

|

RU2360900C2 |

| ТЕРАПЕВТИЧЕСКОЕ СРЕДСТВО ДЛЯ ЛЕЧЕНИЯ ЯЗВЫ | 2008 |

|

RU2458695C2 |

Использование: при получении основных соединений алюминия. Сущность: основные соединения алюминия общей формулы [Al2(OH)x Cly(SO4)z]n, где n=1-710; x= 2,0-4,0; y= 2,0-3,4; z=0,0-0,30; x+y+z=6, получают путем обработки оксида алюминия хлористоводородной кислоты или в смеси ее с серной кислотой при стехиометрическом соотношении компонентов. Обработку осуществляют при измельчении и перемешивании при 50-95°С в микросферической мельнице, заполненной дисками диаметром 0,6-2,5 мм при степени заполнения мельницы дисками 70-95% от кажущегося объема, при окружной скорости перемешивающих дисков 2,5-12 м/с. 3 з.п. ф-лы, 8 ил.

[Al2(OH)xCly(SO4)z]n,

где n=1-170;

x=2,0-4,0;

y=2-3,40;

z=0,0-0,30;

x+y+z=6,

путем обработки оксидсодержащего соединения хлористоводородной кислотой или в смеси ее с серной кислотой при стехиометрическом соотношении компонентов, отличающийся тем, что, с целью упрощения процесса, в качестве оксидсодержащего соединения используют оксид алюминия и обработку последнего кислотой осуществляют при измельчении и перемешивании при 50 - 95oС в микросферической мельнице, заполненной дисками диаметром 0,6 - 2,5 мм при степени заполнения мельницы дисками 70 - 95% от кажущегося объема, при окружной скорости перемешивающих дисков 2,5 - 12 м/с.

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-01-20—Публикация

1990-09-24—Подача