Изобретение касается способа селективного каталитического разложения алкиловых простых эфиров и спиртов, образующихся из синтеза метилового третичного амилового простого эфира (ТАМЕ). В частности, изобретение касается способа очистки фракции С5-олефина, образующейся при синтезе метилового третичного амилового простого эфира (ТАМЕ), чтобы сделать пригодным ее для последующего алкилирования изобутаном. Способ заключается в каталитической обработке для удаления окисленных соединений, которые травят катализатор для алкилирования.

Известно, что когда присутствует метанол, то разветвленные ненасыщенные олефиновые С5 углеводороды (изоамилены) приводят к образованию метилового третичного амилового простого эфира, при этом реакцию катализируют кислотами Льюиса, минеральными и органическими кислотами (как описано, например, в патенте Великобритании, N 1506596 данного заявителя). Соответствующим потоком продукта на нефтеочистительном заводе для производства метилового третичного амилового простого эфира является фракция С5 из каталитического крекинга, содержащая только небольшое количество углеводородов С4 и С5+.

ТАМЕ применяют в качестве присадки, повышающей октановое число, и его можно оставлять в продуктах реакций, либо отделять путем перегонки в качестве остаточного продукта. В этом последнем случае оставшиеся углеводородные продукты можно эффективно использовать в реакции алкилирования при условии, что они имеют высокую чистоту (в частности окисленные продукты должны содержаться в очень низкой концентрации).

Помимо метилового третичного амилового простого эфира (ТАМЕ) окисленными продуктами, которые могут оставаться в упомянутой фракции, являются третичный амиловый простой эфир, образующийся в качестве побочного продукта в синтезе ТАМЕ, и в частности МТВЕ, который образуется из-за присутствия изобутена в небольшом количестве в фракции С5 и который трудно отделять от фракции С5 из-за его точки кипения. Решением может быть общее удаление углеводородов С4 из фракции С5, но это очень дорогостоящая операция. Теперь нашли систему катализатора, которая позволяет селективно разлагать окисленные компоненты, присутствующие в продуктах, которые образуются из синтеза ТАМЕ, таким образом исходное сырье из углеводородов С5 становится пригодным для алкилирования.

Известен способ (международная заявка WO 87/00166), в котором предложено разлагать поток сырья, полностью состоящий из алкил-трет-алкиловых эфиров, на катализаторе.

Способ в соответствии с изобретением имеет высокую избирательность как в отношении содержания окисленных компонентов, так и в отношении образования тяжелых продуктов, которые являются вредными для избирательности и непригодности для применения.

Изобретение характеризуется двумя существенными признаками:

применение химических способов (деструктивное каталитическое удаление) для отделения нежелательных окисленных компонентов вместо использования физических способов, например, экстрагирование или перегонка. Действительно, если требуется удаление окисленных компонентов до низкого содержания, то результат может и не быть достигнут при применении упомянутых физических способов;

применение высоко избирательного катализатора, который удаляет окисленные компоненты, уменьшая их содержание до уровня, приемлемого для реакции алкилирования, при этом поддерживается на очень низком уровне параллельная реакция олигомеризации или образования соединений С6+, которые как таковые будут только снижать избирательность реакции до низкого значения.

Способ разложения алкиловых простых эфиров и спиртов, образующихся при синтезе ТАМЕ, в соответствии с изобретением заключается в реакции этой смеси в присутствии катализатора, состоящего из двуокиси кремния, модифицированного добавкой окиси алюминия в количестве 0,1-1,5% от массы двуокиси кремния, который действует при температуре между 200 и 250оС при объемной скорости (IHSY) между 4 и 15 ч-1. Разложение осуществляют предпочтительно при рабочем давлении между 1 и 2 бар.

Катализатор можно легко приготовить из предварительно формованной двуокиси кремния требуемой чистоты (этот продукт имеется в продаже), таким образом исключается подготовка к пропитке, сушке и прокаливанию.

Пропитку осуществляют раствором соли алюминия (например, нитрат или изопропилат) для получения конечного требуемого содержания окиси алюминия.

Однако желательно применять двуокись кремния высокой чистоты, т.е. двуокись кремния с содержанием Na2O не свыше, чем 0,12 мас.%, SO4 не больше, чем 0,15 мас.% и Al2O3 не больше, чем 0,30% по массе.

Катализаторы, применяемые в этом способе, являются нетоксичными, не корродирующими, и они могут работать в присутствии воды без образования кислых продуктов.

Кроме того они являются устойчивыми в течение многих тысяч часов и их можно легко регенерировать.

П р и м е р ы. Проводили испытание реакционной смеси, воспроизводящей состав выходящего потока из синтеза метилового третичного амилового простого эфира (ТАМЕ). Его состав следующий, мас.%: С4 0,016 Изопентан 45,933

Пентан с нормальным строением углеродной цепи 5,564 2-Метил-2-бутен 6,665 2-Метил-1-бутен 1,268 1-Пентен 35,640 Метиловый третичный бутиловый эфир (МТВЕ) 3,634 Третичный амиловый спирт (ТАА) 0,583 Метиловый третичный амиловый простой эфир (ТАМЕ) 0,547 С6-С10 0,150

Каталитические испытания были проведены в прочном микрореакторе для процесса типа импульсного, содержащем 1 см3 катализатора из частиц соответствующего размера (30-40 меш.).

П р и м е р 1. Катализатор из двуокиси кремния, модифицированный окисью алюминия, приготовили следующим образом.

10 г высокочистой двуокиси кремния следующего состава, мас.%: Na2O 0,05; TO4 0,15; Al2O3 0,30; STO2 остальное до 100, обработали водным раствором, содержащим 0, 368 г нитрата алюминия (добавленная окись алюминия = 0,5% по массе двуокиси кремния). Полученный материал медленно сушили при 120оС в течение 3 ч, затем прокаливали при 500оС в течение 4 ч.

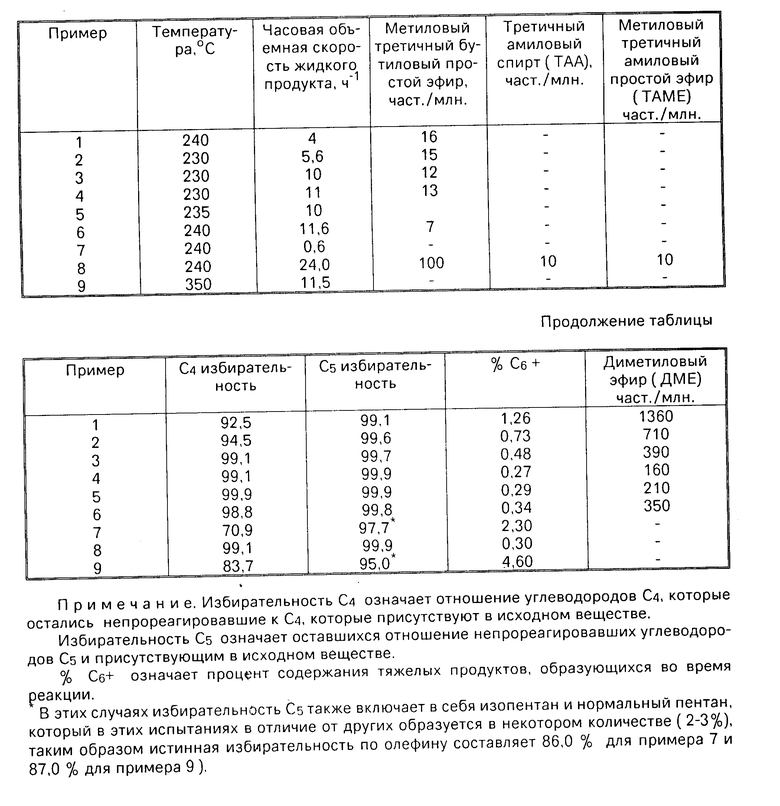

1 см3 катализатора, приготовленного таким образом (содержит 0,5% Al2O3 на высокочистой двуокиси кремния), поместили в микрореактор и нагрели до 240оС. Давление равнялось 1,6 бар. Затем реакционную смесь подавали с объемной часовой скоростью IHSY = 4, полученные результаты представлены в таблице.

П р и м е р 2. Без какой-либо промежуточной регенерации на катализаторе из примера 1 установили температуру 230оС и объемную скорость (IHSY) повысили до 5,6 ч-1. Поддерживали давление 1,6 бар. После стабилизации провели анализ продукта. Результаты представлены в таблице.

П р и м е р 3. Применяя неизменными другие рабочие условия из предшествующих примеров, увеличили объемную часовую скорость жидкого продукта до 10 ч-1. После стабилизации провели анализ продукта. Результаты представлены в таблице.

П р и м е р 4. При других неизменных рабочих условиях из предшествующего примера увеличили часовую объемную скорость жидкого продукта (IHSY) до 11 ч-1. Результаты испытаний представлены в таблице.

П р и м е р 5. Испытание проводили при 235оС и часовой объемной скорости 10 ч-1. Анализ продуктов реакции проводили после стабилизации. Результаты представлены в таблице.

П р и м е р 6. Испытание проводили при 240оС и объемной часовой скорости 11,6 ч-1. Анализ продукта провели после стабилизации. Результаты представлены в таблице.

П р и м е р 7 (сравнительный). Катализатор из примера 1 поместили в микрореактор и повысили температуру до 240оС. Рабочее давление равнялось 1,6 бар. Реакционную смесь подавали с объемной часовой скоростью 0,5 ч-1. Полученные результаты представлены в таблице.

П р и м е р 8 (сравнительный). Катализатор из примера 1 поместили в микрореактор и температуру повышали до 240оС. Рабочее давление равнялось 1,6 бар. Реакционную смесь подавали с объемной часовой скоростью 24,0 ч-1. Полученные результаты представлены в таблице.

П р и м е р 9 (сравнительный). Катализатор из примера 1 помещали в микрореактор и температуру повышали до 350оС. Рабочее давление равнялось 1,6 бар. Реакционную смесь подавали с часовой объемной скоростью 11,5 ч-1. Полученные результаты представлены в таблице.

Из данных таблицы можно увидеть, что очень высокие объемные скорости (IHSY, выше, чем 15 ч-1, пример 8) не приводят к полному разложению метилового третичного бутилового эфира (МТВЕ), что делает продукт непригодным для алкилирования.

Слишком низкая объемная скорость (IHSY, пример 7) или слишком высокая температура (выше 250оС, пример 9) приводят к значительному снижению избирательности по олефину из-за большого образования побочных продуктов из побочных реакций.

Использование: в нефтехимии, в частности в способе очистки C4 - олефинов. Сущность изобретения: фракцию, образующуюся при синтезе метил-трет-аллилового эфира, очищают от примесей простых эфиров и спиртов контактированием с катализатором, состоящим из двуокиси кремния, модифицированной добавкой окиси алюминия в количестве 0,1 - 0,15% от массы двуокиси кремния. Процесс ведут при 200 - 250°С и объемной скорости подачи фракции 4-15ч-1. 2 з.п.ф-лы, 1 табл.

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1994-10-15—Публикация

1992-03-20—Подача