Изобретение относится к способам получения цементного клинкера и может быть использовано в промышленности строительных материалов.

Наиболее близким по технической сущности и достигаемому результату является способ получения цементного клинкера, включающий приготовление сырьевой смеси совместно с твердым топливом, ее помол, скоростную высокотемпературную декарбонизацию при температуре 1150-1350оС, обжиг во вращающейся печи и охлаждение продукта.

Недостатком способа является передел грануляции и он требует предварительной сушки компонентов перед помолом с последующим повторным увлажнением смеси после помола при грануляции. Это сопровождается высоким расходом тепла и энергии в процессе приготовления сырьевой смеси перед термообработкой. Кроме того, по данному способу подлежат помолу сырьевые компоненты и твердое топливо, которые в смеси содержат около 40% балласта (углекислоты, воды свободной и гидратной, горючих веществ), которые при термообработке теряются с отходящими газами и не входят в продукт. Это приводит к повышенному расходу энергии на помол сырьевых компонентов по сравнению с прокаленными.

Целью изобретения является снижение теплоэнергетических затрат.

Поставленная цель достигается тем, что в способе получения цементного клинкера путем дробления и помола компонентов, их окомкования, скоростной высокотемпературной декарбонизации с последующим обжигом и охлаждением продукта, в котором помол компонентов с последующим их окомкованием производят после скоростной высокотемпературной декарбонизации дробленой сырьевой смеси, причем перед помолом термообработанные продукты охлаждают.

Способ осуществляют следующим образом (см. чертеж).

Сырьевую смесь в виде дробленого материала в смеси с твердым топливом по стрелке 1 подают на высокотемпературную скоростную декарбонизацию 2, где материал подвергается нагреву со скоростью 1,2-7,5 град/с до температуры 1150-1350оС. Затем по стрелке 3 материал поступает в зону 4 охлаждения и далее по стрелке 5 в зону 6 помола. Смолотые декарбонизированные компоненты по стрелке 7 вместе с твердым топливом, поступающим по стрелке 8, направляются в окомкователь 9, предпочтительно прессового типа, и далее по стрелке 10 на повторный обжиг в печь 11. Обожженный продукт по стрелке 12 подают в зону 13 охлаждения и далее по стрелке 14 клинкер отправляется на склад 15.

Пример выполнения. Для выполнения примеров готовилась сырьевая смесь следующего химического состава, %: SiO2 12,43; A2O3 3,49; Fe2O3 1,84; CaO 37,05; MgO 2,13; SO3 1,23; K2O + Na2O 1,4.

Потери при прокаливании 40,07% . Сумма 99,61%. Кремнеземистый модуль 2,3. Глиноземистый модуль 1,9. Коэффициент насыщения 0,88.

П р и м е р 1. Обжиг сырьевой смеси проводится в режиме прототипа базового объекта.

Сырьевую смесь указанного химического состава подвергали помолу в смеси с твердым топливом в количестве 5,5% от массы сырьевой смеси, затем гранулировали. Влажность гранул после гранулятора составила 18%, размер гранул 5-20 мм. После этого гранулы подвергались высокотемпературной декарбонизации в перекрестноточной печи и окончательному обжигу во вращающейся печи. В процессе получения клинкера замерялся расход энергии на помол сырьевой смеси и на окомкование, а также расход тепла на весь процесс.

П р и м е р 2. Дробленая сырьевая смесь того же состава, что и в примере 1, смешивалась с твердым топливом и подвергалась скоростной высокотемпературной декарбонизации, в результате которой она теряла углекислый газ и химически связанную воду в сырьевых компонентах, при этом масса смеси уменьшалась на 40%. Химический состав сырьевой смеси после декарбонизации следующий, % : SiO2 20,10; Al2O3 5-80; Fe2O3 3,29; CaO 66,71; MgO 3,30; SO3 2,15; K2O + Na2O 1,55; п.п.п. 2,76. Сумма 99,9%.

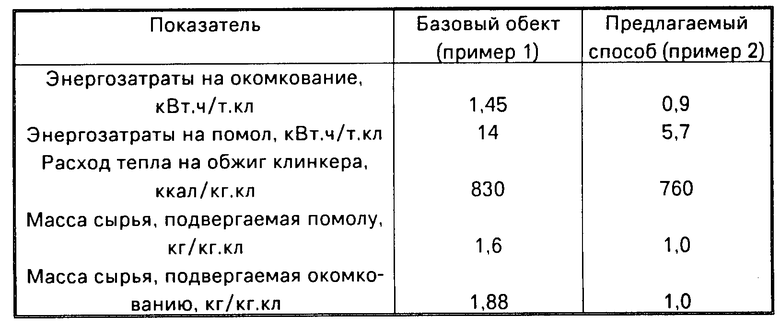

После охлаждения декарбонизированная сырьевая смесь подвергалась помолу в смеси с твердым топливом в количестве 2,5% от массы декарбонизированной смеси, окомкованию прессованием и последующему обжигу в перекрестноточной печи. Результаты испытаний приведены в таблице.

Как видно из таблицы, предлагаемый способ позволяет снизить расход электроэнергии на 42%, а расход тепла - на 9%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1990 |

|

RU2032635C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1990 |

|

RU2024809C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1990 |

|

RU2031877C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1990 |

|

RU2024805C1 |

| УСТАНОВКА ДЛЯ ОБЖИГА ГРАНУЛИРОВАННОГО ИЛИ ЗЕРНИСТОГО МАТЕРИАЛА | 1990 |

|

RU2024807C1 |

| Способ обжига цементного клинкера | 1991 |

|

SU1823864A3 |

| СПОСОБ ОБЖИГА ГРАНУЛИРОВАННОГО МАТЕРИАЛА ВО ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1990 |

|

RU2062967C1 |

| ПЛАНЕТАРНЫЙ ТЕПЛООБМЕННИК | 1991 |

|

RU2024810C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1989 |

|

RU2023698C1 |

| СПОСОБ СКОРОСТНОЙ ПЛАВКИ МИНЕРАЛЬНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2217503C2 |

Изобретение относится к промышленности строительных материалов и может быть использовано при обжиге цементного клинкера. Сущность изобретения: дробленую сырьевую смесь смешивают с твердым топливом и подвергают скоростной высокотемпературной декарбонизации в перекрестноточной печи, в процессе которой сырьевая смесь теряет углекислый газ и химически связанную воду, благодаря чему уменьшается масса сырьевой смеси на 40 - 45%, а частицы смеси разупрочняются. После этого сырьевая смесь охлаждается и подвергается помолу в смеси с остальным твердым топливом, окомкованию, преимущественно прессованием, и окончательному обжигу в перекрестноточной печи. Благодаря тому что помол и окомкование производятся после удаления из смеси 40 - 45% компонентов от общей массы смеси, сокращается расход энергии на помол и окомкование на 42%, а расход тепла - на 9%. 1 ил.

СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА, включающий дробление компонентов сырьевой смеси, помол, окомкование, скоростную высокотемпературную декарбонизацию с последующими обжигом и охлаждением, отличающийся тем, что, с целью снижения теплоэнергетических затрат, помол компонентов и последующее окомкование производят после скоростной высокотемпературной декарбонизации дробленой сырьевой смеси, причем перед помолом термообработанные материалы охлаждают.

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1986 |

|

SU1790141A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-01-20—Публикация

1990-06-18—Подача