Область техники

Изобретение относится и различным областям промышленности для производства материалов из расплавов и может быть использовано для восстановительной плавки руд и концентратов в металлургии, в фосфорной и других отраслях промышленности, а также для плавки материалов в нейтральной и окислительной среде в ванных стекловаренных и других печах в промышленности строительных материалов.

Предшествующий уровень техники

Известен способ производства фосфора восстановительной плавкой шихты из фосфоритов и кварцитов в рудно-термической печи. Фосфориты предварительно обжигают в шахтных печах, затем выделяют фракцию 5-50 мм, смешивают ее с кварцитом и коксом в расчетном количестве и подают в рудно-термическую печь, где возгоняют фосфор, а шлаки и феррофосфор сливают через летки (В.А. Ершов, В. Н. Белов. Технология фосфора, Л., "Химия", Ленинградское отделение, 1979, с. 120-129, 222-228).

К недостаткам данного способа и рудно-термической печи для плавки шихты является потеря мелкофракционного сырья (менее 5 мм), низкая площадь фильтрации газов в слое шихты перед ее плавкой, сдерживающая рост агрегатной производительности, и применение двухкратного обжига компонентов шихты в отдельных обжиговых и плавильных печах.

Наиболее близким по технической сущности и достигаемому результату является способ восстановительной плавки железных руд или окускованных железорудных концентратов. Способ включает приготовление и подачу шихты в зону обжига, сжигание и противоточную фильтрацию газов в слое шихты, вывод плава и шлаков. Доменная печь для реализации данного способа содержит шахту с расположенным под ней горном, фурмы, устройство для подачи в шахту шихты, летки чугуна и шлака, систему газоочистки (Большая советская энциклопедия, М., Изд-во "Советская энциклопедия", 1972, т.8, с. 423-426).

Недостатками данного способа и доменной печи являются низкая площадь фильтрации в слое газов и большая высота шихты, повышающая гидравлическое сопротивление и энергозатраты с дутьем и сдерживающая рост производительности; двухкратный обжиг шихты в процессе плавки и до плавки с применением удорожающей постели при обжиге окатышей и производстве агломерата; сложность и громоздкость агломерационных и обжиговых машин; узкая фракция окатышей, снижающая производительность грануляторов; громадный расход дорогостоящего кокса; высокая запыленность отходящих газов и громоздкая система их очистки.

Общими недостатками этого и подобного способов и установок для их реализации является низкая производительность зоны обжига перед плавкой шихты, громоздкость и дороговизна обжиговых машин, используемых в шихтопроизводстве, применение и высокий расход дефицитного и дорогостоящего кокса в процессе восстановительной плавки, громоздкость и сложность основного оборудования и системы газоочистки, высокие затраты электроэнергии и топлива на производство продукта.

В силу указанных недостатков, присущих перечисленным способам, дальнейшая интенсификация процесса плавки минеральных материалов и снижение капитальных и эксплуатационных затрат становятся затруднительными, а для ряда материалов невозможными.

Раскрытие изобретения

В основу изобретения положена задача усовершенствования способа плавки минеральных материалов путем увеличения площади фильтрации в слое газов перед плавкой и обеспечения скоростного нагрева шихты, осуществления частичной или полной замены кокса каменным углем при восстановительной плавке минеральных материалов, повышения компактности и снижения материалоемкости оборудования, снижения электроэнергии и теплозатрат.

Поставленная задача решается тем, что способ скоростной плавки минеральных материалов включает приготовление и подачу шихты вертикально ориентированными слоями в зону обжига, сжигание и перекрестную фильтрацию газов в слое шихты, вывод плава и шлаков, при этом шихту подают параллельными слоями, причем на плавку подают шихту фракции 3-25 мм, а в состав шихты вводят каменный уголь в качестве восстановителя.

Поставленная задача решается тем, что установка содержит бункер для шихты, шахту с расположенным под ней горном фурмы, летки для слива сплава и шлака, воздуховод, газоходы для отходящих газов. При этом шахта выполнена прямоугольного сечения и разделена на секции для шихты, газов из воздуховода и отходящих газов, ограниченные вертикальными колосниковыми решетками, закрепленными в продольных стенках, при этом сверху на секциях газов из воздуховода установлены перекрытия, а на секциях для отходящих газов перекрытия установлены сверху и снизу.

Возможен вариант, когда в воздуховод введены горелки.

Такое выполнение способа позволяет перед плавлением интенсивно нагревать шихту до температуры плавления с многократным увеличении производительности; снижать или полностью заменять кокс в шихте на каменный уголь; многократно снижать ширину (толщину) фильтрующего слоя, расширив при этом зерновой состав шихты с увеличением ее удельной поверхности, и обеспечивать практически полное пылеподавление слоем самой шихты.

Конструктивные особенности изобретения позволяют многократно увеличивать площадь фильтрации (площадь колосниковых решеток) в слое газов и повышать производительность при уменьшении высоты и полезного объема шихты, рационально распределять в слое газы и снижать гидравлическое сопротивление слоя шихты, оперативно вводить установку в режим, производить спекание шихты в шахте, исключив при этом систему предварительного обжига материалов, обеспечивая компактность производства и высокую экономическую эффективность.

Сущность способа скоростной плавки минеральных материалов заключается в организованной фильтрации газов в слое шихты, которая обеспечивается переходом от противоточной фильтрации газов в нисходящем слое к перекрестноточной фильтрации газов. Это позволяет разделить один поток материала и один поток фильтрующихся в слое газов на множество потоков, а снижение толщины фильтрующих слоев многократно снижает нагрузку на зерна обжигаемой шихты, что обеспечивает высокую сопротивляемость их разрушению и возможность подачи шихты без обособленной предварительной термообработки.

Деление шихты на параллельные вертикально ориентированные потоки обеспечивает высокую проходимость материала через зону обжига в зону плавки и в сочетании с перекрестноточной фильтрацией и сжиганием в слое газов создаются благоприятные условия для снижения размера зерен шихты до 3 мм и скоростного их нагрева без увеличения сопротивления слоя при многократном увеличении производительности.

Применение шихты с размером зерен менее 3 мм нерационально, поскольку ухудшается проходимость шихты в зоне обжига в ее конечной части при температуре размягчения материала и появления жидкой фазы, а увеличение размера зерен шихты выше 25 мм нерационально, т.к. увеличивается ширина потоков (слоев) материала и снижается площадь фильтрации в слое газов.

Скоростной нагрев шихты в зоне обжига создает предпосылки для замены кокса каменным углем, который в зоне обжига газифицирует и освобождается от летучих компонентов, а коксовый остаток с шихтой поступает по назначению в зону плавления. Частичная или полная замена кокса на каменный уголь существенно повышает экономический потенциал производства.

Выполнение шахты прямоугольного сечения позволяет устанавливать в ней газораспределительные стенки (колосниковые решетки) в унифицированном варианте, что упрощает конструкцию, ускоряет монтажные и ремонтные работы и стабилизирует газодинамику и равномерный нагрев шихты по всей высоте шахты.

Деление шахты колосниковыми решетками на секции позволяет формировать равные по ширине нисходящие слои шихты и увеличивать в десятки раз площадь фильтрации в слое газов и соответственно этому повышать производительность зоны обжига и установки в целом.

Применение неподвижных колосниковых решеток, закрепленных в продольных стенках шахты, позволяет изготавливать решетки из жаростойких неметаллических материалов, обеспечивая им высокую эксплуатационную надежность при работе в высокотемпературной и агрессивной газовой среде. Вертикальное размещение колосниковых решеток обеспечивает им высокое (50-60%) живое сечение. Это снижает материалоемкость колосниковых решеток и обеспечивает снижение энергозатрат с газами и дутьевым воздухом и способствует увеличению газопроницаемости и производительности.

Установка бункера шихты над колосниковыми решетками позволяет исключить выбросы дымовых газов, а перекрытия вместе с парами колосниковых решеток смежных секций создают полости, необходимые для подачи в каждый слой газовоздушной смеси и вывода из каждого слоя отходящих газов.

Подключение полостей поочередно к подаче газовоздушной смеси и отводу отходящих газов обеспечивает фильтрующий перекрестноточный режим в каждом нисходящем слое.

Сообщение вводных полостей с воздуховодом с двух его противоположных сторон позволяет увеличить производительность зоны обжига в два раза без применения дополнительных газоходов, а оснащение выводных полостей снизу перекрытиями предотвращает утечку газов из зоны плавки (горна) без их теплоиспользования в слое шихты.

Применение горелок в воздуховоде необходимо для запуска печи при восстановительной плавке и для постоянного сжигания горючего при нейтральной или окислительной плавке шихты.

Применение воздуховода необходимо для создания высокотемпературного теплоносителя при сжигании газов, поступающих из горна и горелок. Этот теплоноситель затем используется для нагрева, декарбонизации и спекания шихты, поступающей без охлаждения в зону плавки.

Достоинствами способа скоростной плавки минеральных материалов и установки для его осуществления является высокая производительность, возможность использования дешевых восстановителей, компактность, низкая материалоемкость, высокая экологическая безопасность (пылевынос менее 0,1% без применения пылеочистных устройств).

Ниже описаны конкретные примеры реализации предложенного способа посредством установки для скоростной плавки минеральных материалов.

Краткое описание чертежей

В дальнейшем изобретение поясняется конкретными вариантами его выполнения со ссылками на прилагаемые чертежи, на которых:

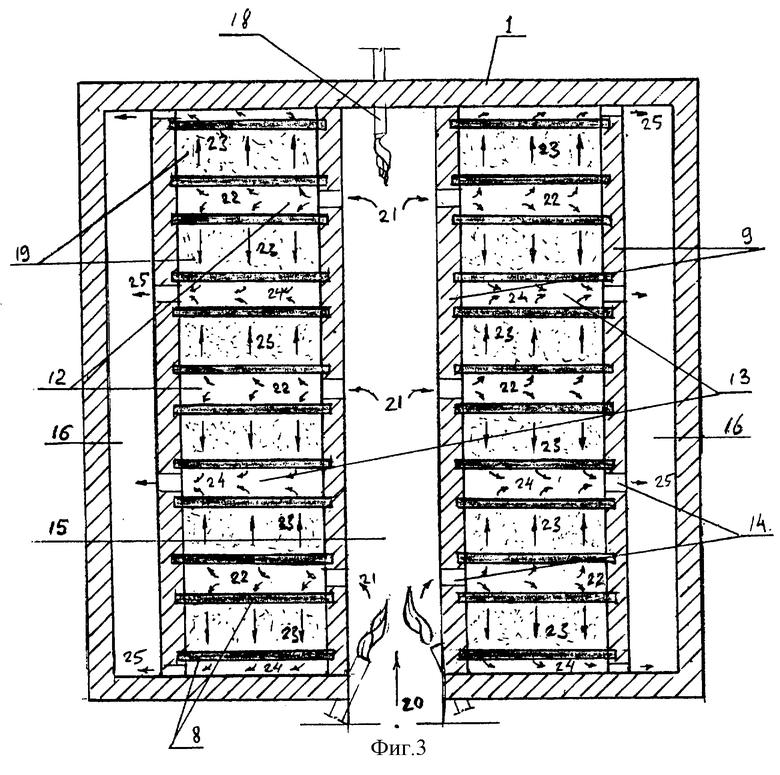

фиг.1 изображает установку для скоростной плавки минеральных материалов, согласно изобретению, в поперечном разрезе;

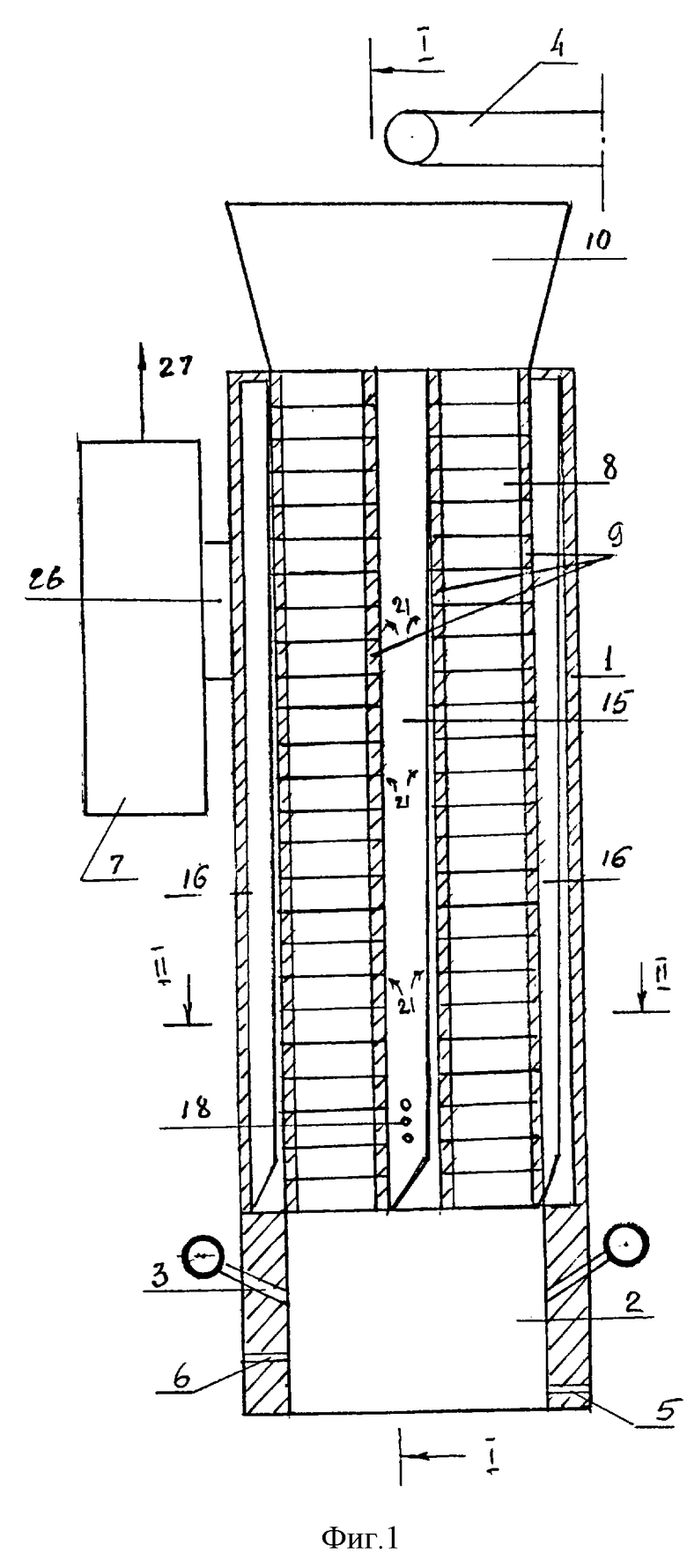

фиг.2 - разрез I-I на фиг.1;

фиг.3 - разрез II-II на фиг.1.

Установка для скоростной плавки минеральных материалов включает шахту 1 прямоугольного сечения, с расположенным под ней горном 2, фурмы 3, ленточный конвейер подачи шихты 4, летки 5 для слива плава и летки 6 для слива шлака, систему газоочистки 7. В установке шахта 1 по высоте разделена на секции колосниковыми решетками 8, закрепленными в продольных стенках 9, и сверху колосниковые решетки 8 введены в бункер шихты 10, а снизу опущены в горн 2, причем в бункере 10 между колосниковыми решетками 8 смежных секций выполнены перекрытия 11, образующие с колосниковыми решетками 8 и продольными стенками 9 вводные 12 и выводные 13 полости, которые поочередно соединены через окна 14 в продольных стенках 9 и воздуховод 15 с горном 2 и газоходами 16 отходящих газов.

В установке вводные полости 12 соединены с воздуховодом 15 с двух противоположных его сторон, а выводные полости 13 оснащены перекрытиями 17. В воздуховод 15 введены горелки 18.

Способ осуществляют и установка для скоростной плавки минеральных материалов работает следующим образом.

Шихту фракции 3-25 мм надлежащего химического и минералогического состава, предварительно обожженную или необожженную, или частично обожженную в виде зерен, щебня или гранул подают по ленточному конвейеру 4 в бункер 10, из которого она распределяется по щелевым каналам 19, образованным колосниковыми решетками 8 и продольными стенками 9. В щелевых каналах 19 шихта образует вертикально ориентированные параллельные слои, которые опускаются вниз за счет гравитации по мере слива плава и шлака через летки 5 и 6.

В горн 2 через фурмы 3 подают воздух и часть жидкого или газообразного горючего. Основную часть горючего сжигают в воздуховоде 15, вводных полостях 12 и в щелевых каналах 19 в слое (в каждом слое) шихты. При восстановительной плавке шихту готовят в смеси с известняком, каменным углем или с коксом и каменным углем, и часть углевода (коксовый остаток при вводе в шихту каменного угля) расходуется на восстановительные процессы, а летучие компоненты угля сгорают в потоке воздуха в зоне обжига. Газы из горна 2 поднимаются вверх и поступают в вводные полости 12 снизу и через воздуховод 15 и окна 14, а при окислительной (нейтральной) плавке газы из горна смешиваются с воздухом, поступающим по стрелке 20, и с газами, поступающими через горелки 18, сгорают в воздуховоде 15 и через окна 14 дымовые газы по стрелкам 21 поступают в вводные полости 12. Затем газы поворачивают на 90o и по стрелкам 22 через щели в колосниковых решетках 8 поступают в нисходящие слои (потоки) шихты, фильтруются в них по стрелкам 23 в перекрестном токе.

Отработанные (отходящие) газы через щели в колосниковых решетках 8 с противоположных сторон каждого слоя вытекают в выводные полости 13, поворачивают в них на 90o по стрелкам 24 и через окна 14 вытекают по стрелкам 25 в газоходы отходящих газов 16 и по газоходу 26 поступают в систему газоочистки 7, откуда очищенные газы по стрелке 27 следуют на дальнейшее теплоиспользование или на выброс. Вследствие низких скоростей газов в шихте и высокой пылеулавливающей способности слоя очистка отходящих газов практически упраздняется.

Лучший вариант осуществления изобретения

Готовят шихту из сырых материалов, включая известняк. Шихту гранулируют с получением фракции 5-25 мм. Каменный уголь в виде штыба фракции 3-6 мм вводят в шихту после ее сушки. Пересчет дозировки в шихту каменного угля производят по содержанию в угле кокса (за вычетом летучих компонентов). Шихту сушат в отдельно взятой сушилке с фильтрацией теплоносителя в слое одновременно в прямоточном, противоточном и перекрестноточном направлениях. Это позволяет практически без разрушений гранул осуществить скоростную сушку шихты до остаточной влажности 1-2% при паросъеме 600-800 кг/м3•ч, и для сушки, например, 1000 т/ч гранул необходима сушилка объемом около 150 м3. В качестве горючего для сушки гранул используют полугаз, следующий от восстановительной плавки шихты. Слоевая секционная сушилка по данной технологии не требует пылеочистки отходящих газов, поскольку сам слой гранул является мокрым зернистым фильтром.

Шихту обжигают и плавят в вышеуказанной установке, в которой для суточной плавки 10 тыс. т шихты создают полезный объем шахты равным 400-600 м3, при этом снижают в 5-6 раз высоту шахты по сравнению с традиционной доменной печью такой же мощности. Площадь перекрестноточной фильтрации газов в такой шахте составляет 700-1000 м2 и ее достаточно для спекания 1-1,5 тыс. т/ч высушенных гранул. В установке наличие бункера шихты, вводных и выводных полостей позволяет упростить систему загрузки шахты, исключив при этом колошниковое устройство, большой конус, приемную воронку, малый конус, распределитель шихты и воронку большого конуса. Время вывода установки для скоростной плавки минеральных материалов на регламентный режим составляет 5-6 ч.

Для лучшего понимания существа изобретения рассмотрим конкретные примеры осуществления способа.

Пример 1

Ванную печь для производства листового, тарного и других видов стекла укомплектовывают шахтой, как показано на фиг.1-3. Отходящие от ванны газы смешивают с воздухом и вместе с дымовыми газами от сжигания горючего горелками в воздуховоде подают в вводные полости. Шихту вместе с боем стекла загружают в бункер, а спекшийся материал разгружают в зоне плавки. Расход топлива на варку стекла снижается на 20-30%, а производительность ванной печи повышается в 1,5-2 раза.

Пример 2

Готовят железорудные окатыши фракции 5-25 мм, сушат их до влажности 1-2% и смешивают с каменноугольным штыбом в соотношении : окатыши : каменноугольный штыб = 1: 0,6-0,7.

Горн доменной печи укомплектовывают шахтой прямоугольного сечения с вертикально расположенными колосниковыми решетками, полостями и перекрытиями, как показано на фиг.1-3. Газораспределительные стенки (колосниковые решетки) устанавливают из расчета выхода 1-1,5 т/м2•ч спеченного продукта при газопроницаемости 0,5-0,6 м/с. Высушенные окатыши с каменноугольным штыбом подают в бункер установки для скоростной плавки. Горн обслуживают по традиционной технологии. Производительность установки повышается в 3-4 раза при снижении полезного объема шахты в 5-6 раз. Одновременно с этим исключаются специальные производства по обжигу извести, окатышей и агломерации шихты, за счет чего существенно снижается расход горючего и электроэнергии на выплавку чугуна.

Само собой разумеется, что настоящее изобретение не ограничивается описанными и показанными здесь примерами его выполнения и что возможны различные модификации и другие варианты осуществления установки для скоростной плавки минеральных материалов без отклонения от объема и существа настоящего изобретения.

Промышленная применимость

На основе данного изобретения могут быть разработаны и изготовлены различные конструкции установок для скоростной плавки минеральных материалов. Такие установки предназначены для плавки различных минеральных материалов с целью получения чугуна, цветных металлов, стекла, фосфора и прочего.

Настоящая конструкция характеризуется высокой производительностью, низким расходом металла и огнеупоров, низкими тепловыми и энергетическими затратами, компактностью, простотой конструкции и высокой экологической безопасностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНОГО ГИПСА | 2001 |

|

RU2214374C2 |

| УСТАНОВКА ДЛЯ ОБЖИГА ГРАНУЛИРОВАННОГО ИЛИ ЗЕРНИСТОГО МАТЕРИАЛА | 1990 |

|

RU2024807C1 |

| УСТАНОВКА ДЛЯ ДВУХСТАДИЙНОГО ОБЖИГА ГРАНУЛИРОВАННЫХ И ЗЕРНИСТЫХ МАТЕРИАЛОВ | 2001 |

|

RU2214570C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1990 |

|

RU2024805C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1990 |

|

RU2024809C1 |

| УСТАНОВКА ДЛЯ СКОРОСТНОГО ОБЖИГА МИНЕРАЛЬНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2214571C2 |

| УСТАНОВКА ДЛЯ ОБЖИГА И АГЛОМЕРАЦИИ МИНЕРАЛЬНОГО СЫРЬЯ | 2001 |

|

RU2214572C2 |

| СПОСОБ ДВУХСТАДИЙНОГО ОБЖИГА ЗЕРНИСТЫХ И ГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2232362C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2214330C2 |

| СПОСОБ СКОРОСТНОГО ИЗГОТОВЛЕНИЯ ОБЖИГОВЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2001 |

|

RU2214574C2 |

Изобретение относится к различным областям промышленности и может быть использовано для восстановительной плавки руд и концентратов в металлургии, а также для плавки минеральных материалов в нейтральной и окислительной среде в стекловаренных печах. Способ включает приготовление и подачу шихты вертикально ориентированными слоями в зону обжига, сжигание и перекрестную фильтрацию газов в слое шихты, вывод плава и шлаков. При этом шихту подают параллельными слоями. В предлагаемой установке шахта выполнена прямоугольного сечения и разделена на секции для шихты, газов из воздуховода и отходящих газов, ограниченные вертикальными колосниковыми решетками, закрепленными в продольных стенках. При этом сверху на секциях газов из воздуховода установлены перекрытия, а на секциях для отходящих газов перекрытия установлены сверху и снизу. Изобретение позволяет усовершенствовать способ плавки минеральных материалов путем увеличения площади фильтрации в слое газов перед плавкой, осуществить частичную или полную замену кокса каменным углем, снизить материалоемкость оборудования. 2 с. и 3 з.п.ф-лы, 3 ил.

| Способ получения малоуглеродистого губчатого железа или железного порошка | 1969 |

|

SU281497A1 |

| 1972 |

|

SU417479A1 | |

| Устройство для восстановления металлических руд | 1930 |

|

SU30155A1 |

| PL 230001 B1, 18.01.1982. | |||

Авторы

Даты

2003-11-27—Публикация

2002-01-28—Подача