Изобретение относится к целлюлозно-бумажному производству и может быть использовано для увеличения прочности и жесткости бумаги и картона одновременно с увеличением стабильности этих показателей, достигаемых при его применении, и с упрощением технологии приготовления крахмального связующего.

Известен способ приготовления крахмального связующего для получения бумажной массы, включающий обработку водной суспензии крахмала гидроксидом натрия, введение гипохлорита натрия и полидиметилдиаллиламмонийхлорида в количестве 2-15% от массы крахмала и варку смеси при температуре 85-95оС (описание к патенту США N 4097427, 1978).

По этому способу после обработки крахмальной суспензии гидроксидом натрия в нее вводят полидиметилдиаллиламмонийхлорид совместно с гипохлоритом натрия и сразу же варят полученную смесь. Использование крахмального связующего, подготовленного таким образом, способствует увеличению прочности бумажного полотна в мокрой части буммашины и разрывной длины готовой бумаги.

Однако совместная варка крахмала с катионизатором и окислителем способствует окислительной деструкции аммониевого полимера, которая ухудшает степень удержания катионного крахмала в массе и негативно оказывается на прочности бумаги вследствие уменьшения связующей способности низкомолекулярных продуктов деструкции. Кроме того, при температуре варки деструктурующее влияние избытка окислителя оказывается и на макромолекулах крахмала; с другой стороны, недостаток окислителя значительно увеличивает продолжительность обработки крахмала и снижает достигаемую степень удержания катионизированного крахмала.

Известен способ приготовления крахмального связующего путем перевода анионоактивного крахмала в катионный (описание к патенту Японии N 60-53501, 1985). По этому способу анионный крахмал получают либо окислением гипохлоритом натрия, персульфатом аммония или перекисью водорода, либо присоединением акрилонитрила, акриламида или метакрилата в присутствии щелочи в качестве катализатора. Перевод такого анионного крахмала в катионный осуществляют введением в его раствор способных к конденсации катионных полимеров (порознь или в смеси), таких, как полиамидполиамины (синтезируемые из поликарбоновой кислоты и полиамина или полиалкиленамина и эпихлоргидрина или продукт реакции полиалкиламинофенола и эпихлоргидрина и другие) и 3-хлор-2-гидроксипропилтриметиламмонийхлорид. Полученный таким способом катионный крахмал используют для повышения прочности бумаги.

Однако получение анионного крахмала по противопоставляемому способу затрудняет контроль за вязкостью готового крахмального связующего вследствие необходимости альтернативного использования либо окисления (с помощью которого легко управлять вязкостью (степенью деструкции) крахмала), либо модификации крахмала винильными мономерами, требующей особых условий для их прививки (отличных от условий проведения окисления). Другим недостатком этого способа является необходимость компенсировать малую величину катионного заряда способных к конденсации полиаминов дополнительной катионизацией 3-хлор-2-гидроксипропилтриметиламмонийхлоридом.

Недостатком этого способа является использование винильных мономеров, удаление непрореагировавших остатков, которое требует специальной очистки стоков.

Известен также способ приготовления карбоксиметилированного крахмала путем обработки крахмала в щелочной среде хлоруксусной кислотой или ее солью, преимущественно хлорацетатом натрия (Starch: Chemistry and Technology. - Edited by R. L. Whistler and E. F.Paschal; v.1; New York and London. "Academic Press" 1967. p.316-319). Осаждение полученного таким способом карбоксиметилкрахмала алюминием в виде нерастворимой соли в бумажной массе рекомендовано при производстве бумаги.

Однако поскольку карбоксиметилкрахмал является анионным продуктом, он способствует накоплению анионоактивных примесей в потоке бумагоделательной машины и не позволяет решить проблемы удержания волокна и вспомогательных веществ в бумажной массе.

Аналогом изобретения является способ приготовления крахмального связующего для изготовления бумаги, включающий обработку водной суспензии крахмала гидроксидом натрия, введение гипохлорита натрия и полидиметилдиаллиламмонийхлорида в количестве 2-15% от массы крахмала и варку смеси при температуре 85-95оС. По этому способу гипохлорит натрия и полидиметилдиаллиламмонийхлорид вводят в обработанную гидроксидом натрия водную суспензию крахмала последовательно, при этом после введения гипохлорита натрия массу выдерживают при температуре 40-50оС в течение 25-45 мин, затем суспензию нейтрализуют серусодержащим соединением, выбранным из группы, включающей сернистую кислоту, сульфит натрия или тиосульфат натрия, при его расходе 0,003-0,070% от массы крахмала, полидиметилдиаллиламмонийхлорид вводят в нейтрализованную суспензию, а после варки выдерживают полученную смесь в течение 5-10 мин (описание к патенту СССР N 1735465, 1992).

Катионный крахмал, полученный этим способом, представляет собой полимерный комплекс, в котором молекулы полидиметилдиаллиламмонийхлорида и окисленного крахмала прочно связаны не только молекулярными, но и ионными силами. Этот комплекс при введении в бумажную массу равномерно распределяется по поверхности волокон, а достаточная прочность внутренних связей, обеспечивает хорошее удержание крахмала в массе.

Однако образование в процессе окисления крахмала карбоксильных групп, которые обеспечивают ионные связи в полимерном комплексе, носит статистический характер и очень сильно зависит от условий окисления. Количество образующихся карбоксильных групп подвержено значительным колебаниям и по причине неизбежного распада гипохлорита натрия в водном растворе. Использование же других распространенных окислителей, например перекиси водорода, персульфата аммония или перманганата калия затрудняет образование карбоксильных групп в макромолекулах крахмала в процессе его окисления.

Задачей изобретения является улучшение удержания крахмального связующего в бумажной массе и стабильное повышение физико-механических показателей бумаги.

Задача решается тем, что в способе приготовления крахмального связующего для изготовления бумаги, включающем обработку водной суспензии крахмала гидроксидом натрия, введение окислителя, предпочтительно гипохлорита натрия, выдержку массы при температуре 40-50оС в течение 25-45 мин, нейтрализацию серусодержащим соединением, выбранным из группы, включающей сернистую кислоту, сульфит натрия или тиосульфат натрия, при его расходе 0,003-0,070% от массы крахмала, введение полидиметилдиаллиламмонийхлорида и варку смеси при температуре 85-95оС, согласно изобретению, в обработанную гидроксидом натрия суспензию крахмала перед введением окислителя или одновременно с ним дополнительно вводят хлорацетат натрия или хлоруксусную кислоту в количестве 0,01-2,0% от массы крахмала, а полидиметилдиаллиламмонийхлорид вводят в массу непосредственно перед ее нейтрализацией.

Процесс приготовления связующего завершают варкой полученной смеси.

Введение хлоруксусной кислоты или ее соли в обработанную гидроксидом натрия водную суспензию крахмала перед введением окислителя или одновременно с указанным введением принципиальным образом изменяет по сравнению с прототипом процесс приготовления крахмального связующего - приводит к полностью контролируемому получению анионного крахмала желаемой вязкости. Степень его анионирования определяется уже не случайными условиями, как происходит по прототипу, а регулируется дозировкой хлоруксусной кислоты или ее соли и условиями карбоксиметилирования крахмала с целью получения необходимой прочности связей между анионным крахмалом и его катионизатором - полидиметилдиаллиламмонийхлоридом.

В то же время полимерные комплексы анионного крахмала, модифицированного хлоруксусной кислотой или ее солями и молекул катионизатора (полидиметилдиаллиламмонийхлорида) имеют заведомо большие геометрические размеры, чем в случае превращения анионного крахмала в катионный известным способом (описание к патенту Японии N 60-53501). Размеры комплексов в предложенном способе больше за счет более полной реализации полиэлектролитного отталкивания, нежели в случае использования мономерного (3-хлор-2-гидроксипропилтриметиламмонийхлори- да) и поликонденсирующихся (сшивающихся химически) катионизаторов. Более массивные комплексы труднее десорбируются, следовательно лучше удерживаются на волокне и лучше упрочняют бумагу. Кроме того, в предложенном способе хлоруксусная кислота и ее соли полностью гидролизуются в потоке бумажной массы с образованием малотоксичных поваренной соли и гликолевой кислоты, являющейся продуктом естественного метаболизма растений и животных.

Наконец, введение полидиметилдиаллиламмонийхлорида после модификации и окисления крахмала (выдержки массы) перед ее нейтрализацией позволяет, в случае достаточного количества карбоксильных групп, интенсифицировать образование молекулярных комплексов крахмал - полидиметилдиаллиламмонийхлорид и избавиться от необходимой по прототипу стадии выдержки крахмального связующего после варки.

Таким образом, найденная совокупность приемов позволяет значительно улучшить стабильность приготовления крахмального связующего по предложенному способу одновременно с увеличением прочности получаемой бумаги при снижении загрязнения сточных вод по сравнению с известными техническими решениями, в том числе с прототипом, по той причине, что более прочные комплексы лучше выполняют функции флокулянтов.

Приготовление крахмального связующего по изобретению осуществляют путем загрузки товарного крахмала в воду при температуре 0-25оС при перемешивании с целью получения его суспензии с концентрацией сухих веществ 3-25%. В полученную суспензию добавляют гидроксид натрия в количестве 0,1-6% (в зависимости от вида крахмала).

Затем добавляют модификатор - хлоруксусную (монохлоруксусную) - хлоруксунсую (монохлоруксусную кислоту или ее соли в количестве 0,01-2,0% (при расходе, меньшем 0,1% , прирост числа карбоксильных групп незаметен; при расходе, большем 2,0%, возникает опасность перезарядки целлюлозных волокон). После этого или одновременно с хлоруксусной кислотой или ее солью (из соображений удобства работы) добавляют окислитель (в количестве 0,0002-0,00085 мольных долей на единицу массы крахмала), например: гипохлорит натрия в количестве 1,7-6,3%, персульфат аммония в количестве 1,5-10,0% или перекись водорода в количестве 0,7-2,9% (для картофельного крахмала рекомендуется расход окислителя ближе к нижней границе диапазона, для кукурузного - ближе к верхней), разогревают полученную смесь до 40-55оС и выдерживают при этой температуре 15-45 мин для оптимального окисления. После этого вводят полидиметилдиаллиламмонийхлорид в количестве 2-15% от массы крахмала. Для прекращения процесса окисления крахмала и нейтрализации остаточного хлора при применении гипохлорита натрия в смесь добавляют серусодержащее соединение, например сернистую кислоту, сульфит или тиосульфат натрия в количестве 0,003-0,070% от массы крахмала (для сернистой кислоты предпочтителен расход, приближающийся к нижней границе диапазона, для тиосульфата натрия - ближе к верхней границе). Затем разогревают полученную смесь до 85-95оС, после чего масса крахмального связующего готова к употреблению.

Полученное описанным способом крахмальное связующее подается в бумажную массу в количестве 0,3-4% сухого вещества от массы бумаги. Порядок и место дозировки этого катионного крахмала зависит от вида бумаги и особенностей потока подготовки массы. Предпочтительный порядок дозировки связующего, приготовленного по настоящему изобретению для проклеенных видов продукции - после введения проклеивающих материалов и наполнителей; для остальных видов - за 15-30 мин до отлива.

Бумажная масса может включать древесную массу и/или беленую или небеленую целлюлозу, как сульфитную так и сульфатную, хвойных или/и лиственных пород древесины. Она может наполняться любыми известными наполнителями с эффектом лучшего их удержания и проклеиваться как в кислой, так и в нейтральной среде соответствующими проклеивающими материалами, при этом даже при неблагоприятных условиях проклейки (при температуре производственной воды более 20оС) расход проклеивающих материалов уменьшается на 10% при сохранении прежнего значения впитываемости или степени проклейки. Допустимо использовать любые субстантивные, катионные, дисперсные, основные и прямые красители, в том числе и оптически отбеливающие вещества, при этом также возрастает их удержание. Поскольку крахмальное связующее, полученное по предлагаемому способу, совместимо с известными коагулянтами для кислого и для нейтрального способа проклейки бумажной массы и само обладает свойствами коагулянта, его использование позволяет уменьшить расходы коагулянтов и флокулянтов.

Лучшее удержание взвешенных веществ в бумажной массе и отсутствие низкомолекулярных продуктов окислительной деструкции снижает БПК оборотных вод производственного потока, а антисептическое действие полидиметилдиаллиламмонийхлорида способствует уменьшению пятнообразования за счет слизи.

Предлагаемое изобретение иллюстрируется примерами. Для обеспечения сравнимости приводимых результатов все примеры относятся к одинаковой по помолу и композиции массе волокнистых материалов, приготовленной с одинаковым расходом всех вспомогательных веществ, предназначенной для изготовления офсетной бумаги массой 70 г/кв.м.

П р и м е р 1 (по предлагаемому изобретению). Способ подготовки крахмального связующего для получения бумажной массы осуществляется следующим образом. В 3,5 л воды при температуре 10оС засыпают 1 кг воздушно-сухого картофельного крахмала при непрерывном перемешивании. В образовавшуюся суспензию добавляют 50 г гидроксида натрия, вливают 5,0 г хлоруксусной кислоты из расчета 0,5% от массы крахмала, затем вливают раствор гипохлорита натрия из расчета 2,7% от массы крахмала, подогревают смесь до 40оС и выдерживают при перемешивании в течение 45 мин, затем добавляют раствор полидиметилдиаллиламмоний хлорида марки ВПК-402 из расчета 6% полимера от массы крахмала и раствор сернистой кислоты из расчета 0,003% от массы крахмала, разогревают (варят) получившуюся смесь до 95оС при перемешивании и разбавляют теплой водой до 15 л. Это крахмальное связующее дозируют в бумажную массу после добавления в нее каолина и канифольного клея перед введением сульфата алюминия за 30 мин до отлива бумаги.

Бумажная масса имеет следующую композицию по волокнистым полуфабрикатам: 75% беленой сульфитной хвойной целлюлозы со степенью помола 29 ШР и 25% беленой сульфатной лиственной целлюлозы, степень помола которой равна 34 ШР. После размола в нее добавляют, %: химически отбеленного каолина 14; клея из талловой модифицированной канифоли 1,6; крахмального связующего, приготовленного описанным способом 1 и сульфата алюминия 3,5 от массы абсолютно сухого волокна.

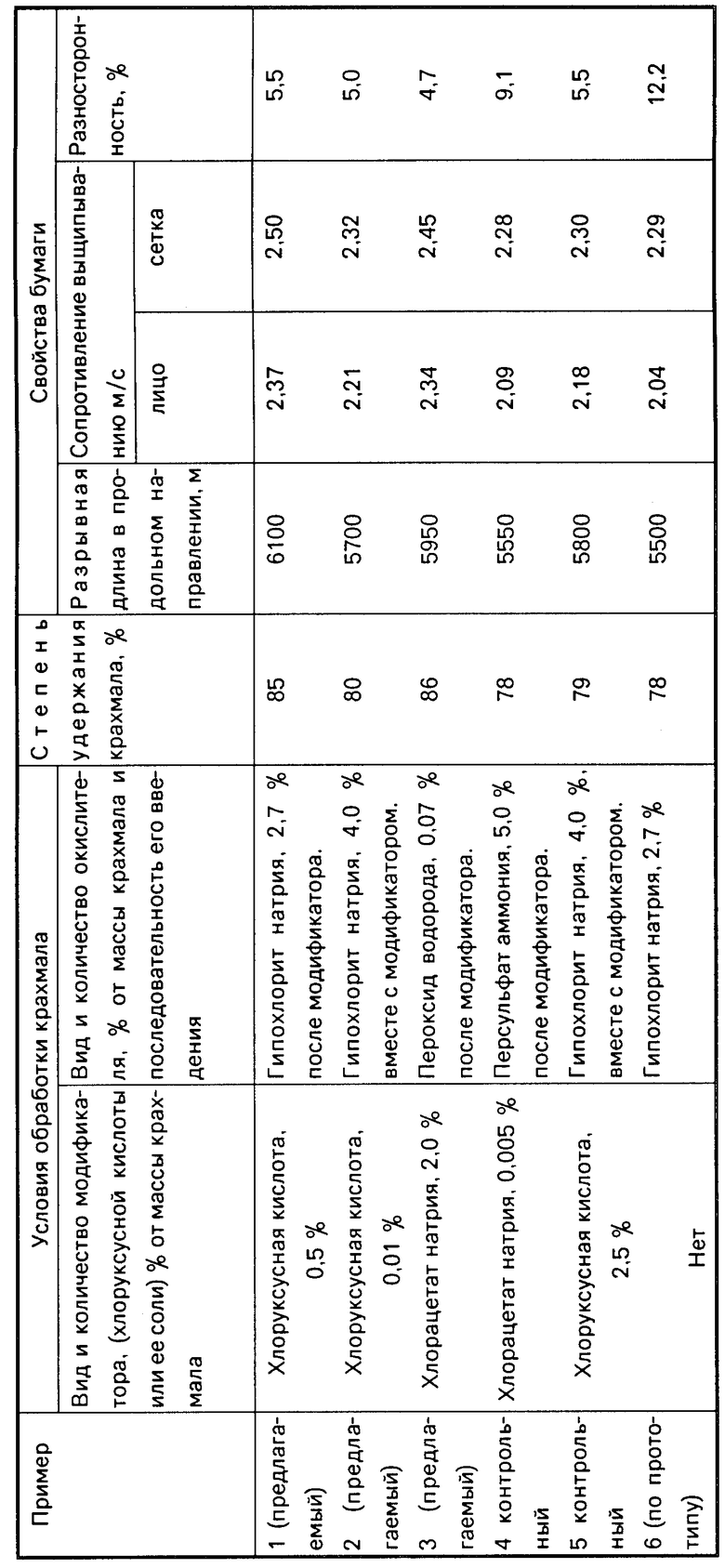

Полученную массу используют для изготовления офсетной бумаги массой 70 г/м2. Степень удержания в массе крахмала, приготовленного описанным способом и физико-механические показатели описанным способом и физико-механические показатели полученной бумаги, приведены в таблице.

П р и м е р 2 (по предлагаемому изобретению). Способ подготовки крахмального связующего для получения бумажной массы осуществляется аналогично примеру 1, с теми отличиями, что берут кукурузный крахмал, добавляют в качестве модификатора 0,1 г хлоруксусной кислоты - из расчета 0,01% от массы крахмала, добавляют 4,0% гипохлорита натрия одновременно с хлоруксусной кислотой, подогревают смесь до 50оС и выдерживают ее 25 мин, а в качестве серусодержащего соединения используют 0,05% сульфита натрия.

Готовое связующее дозируют в композицию, по составу и подготовке идентичную описанной в примере 1, после введения каолина и канифольного клея и перед введением сульфата алюминия.

Полученную массу используют для изготовления офсетной бумаги массой 70 гм2. Степень удержания в массе крахмала, приготовленного описанным способом и физико-механические показатели полученной бумаги, приведены в таблице.

П р и м е р 3 (по предлагаемому изобретению). Способ подготовки крахмального связующего для получения бумажной массы осуществляется аналогично примеру 1, с теми отличиями, что в качестве модификатора добавляют 20,0 г хлорацетата натрия - из расчета 2,0% от массы крахмала, а в качестве окислителя добавляют 0,07% пероксида водорода и варят при температуре 85оС.

Готовое связующее дозируют в композицию, по составу и подготовке идентичную описанной в примере 1, после введения каолина и канифольного клея и перед введением сульфата алюминия.

Полученную массу используют для изготовления офсетной бумаги массой 70 г/м2. Степень удержания в массе крахмала, приготовленного описанным способом и физико-механические показатели полученной бумаги, приведены в таблице.

П р и м е р 4 (контрольный). Способ подготовки крахмального связующего для получения бумажной массы осуществляется аналогично примеру 1, с теми отличиями, что в качестве модификатора добавляют 0,05 г хлорацетата натрия - из расчета 0,05% от массы крахмала, а в качестве окислителя добавляют 5,0% персульфата аммония.

Готовое связующее дозируют в композицию, по составу и подготовке идентичную описанной в пpимеpе 1, после введения каолина и канифольного клея и перед введением сульфата аммония.

Полученную массу используют для изготовления офсетной бумаги массой 70 г/м2. Степень удержания в массе крахмала, приготовленного описанным способом и физико-механические показатели полученную бумаги, приведены в таблице.

П р и м е р 5 (контрольный). Способ подготовки крахмального связующего для получения бумажной массы осуществляется аналогично примеру 1, с теми отличиями, что в качестве модификатора добавляют 25,0 г хлоруксусной кислоты - из расчета 2,5% от массы крахмала, а в качестве окислителя добавляют 4,0% гипохлорита натрия одновременно с хлоруксусной кислотой, а в качестве серусодержащего соединения используют 0,07% тиосульфата натрия.

Готовое связующее дозируют в композицию, по составу и подготовке идентичную описанной в примере 1, после введения каолина и канифольного клея и перед введением сульфата алюминия.

Полученную массу используют для изготовления офсетной бумаги массой 70 г/м2. Степень удержания в массе крахмала, приготовленного описанным способом и физико-механические показатели полученной бумаги, приведены в таблице.

П р и м е р 6 (по прототипу). Способ подготовки крахмального связующего для получения бумажной массы осуществляется следующим образом.

В 3,5 л воды при температуре 10оС засыпают 1 кг воздушно-сухого картофельного крахмала при непрерывном перемешивании. В образовавшуюся суспензию добавляют 50 г гидроксида натрия, вливают раствор гипохлорита натрия из расчета 2,7% от массы крахмала, подогревают смесь до 40оС и выдерживают при перемешивании в течение 45 мин, затем добавляют раствор сернистой кислоты из расчета 0,003% от массы крахмала и раствор полидиметилдиаллиламмонийхлорида марки ВПК-402 из расчета 6% полимера от массы крахмала, получившуюся смесь разогревают до 95оС, варят при перемешивании, выдерживают ее 10 мин и разбавляют теплой водой до 15 л. Это крахмальное связующее дозируют в бумажную массу аналогично примеру 1 в количестве 1% от массы абсолютно сухого волокна после введения каолина и канифольного клея и перед введением сульфата алюминия за 30 мин до отлива бумаги.

Бумажная масса имеет композицию, по волокнистым полуфабрикатам и химикатам (кроме крахмального связующего) совпадающую по подготовке и дозировке с примером 1.

Полученную массу используют для изготовления офсетной бумаги массой 70 г/м2. Степень удержания в массе крахмала, приготовленного описанным способом и физико-механические показатели полученной бумаги приведены в таблице.

Степень удержания крахмала определяется спектрофотометрически по иод-иодидному комплексу.

Разносторонность бумаги определяется как процентное отношение разности сопротивлений выщипыванию сеточной и лицевой сторон к сопротивлению выщипыванию ее лицевой стороны.

Как видно из таблицы, предлагаемый способ в сравнении со способом по прототипу позволяет повысить в среднем степень удержания крахмала на 7,3%, разрывную длину бумаги в продольном направлении на 7,6%, сопротивление выщипыванию с лицевой стороны на 13,1%, а ее разносторонность уменьшить в 2,42 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ БУМАЖНОЙ МАССЫ | 1994 |

|

RU2026914C1 |

| Способ приготовления крахмального связующего для бумажной массы | 1990 |

|

SU1735465A1 |

| БУМАГА ДЛЯ ПЕЧАТИ, ПИСЬМА И КОПИРОВАНИЯ | 1992 |

|

RU2027817C1 |

| Бумажная масса | 1988 |

|

SU1548303A1 |

| УЛУЧШЕННЫЕ СОСТАВЫ И СПОСОБЫ ДЛЯ ПРОИЗВОДСТВА БУМАГИ | 2007 |

|

RU2419700C2 |

| Способ получения крахмального связующего для поверхностной проклейки бумаги | 2016 |

|

RU2627373C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БУМАЖНОЙ МАССЫ | 1998 |

|

RU2130987C1 |

| УСОВЕРШЕНСТВОВАННАЯ КРАХМАЛЬНАЯ КОМПОЗИЦИЯ ДЛЯ ИСПОЛЬЗОВАНИЯ ПРИ ПРОИЗВОДСТВЕ БУМАГИ | 2011 |

|

RU2585786C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТИПОГРАФСКОЙ БУМАГИ | 1997 |

|

RU2132425C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАЖНОЙ МАССЫ | 1996 |

|

RU2084576C1 |

Использование: для изготовления различных видов бумаги. Сущность изобритения: водную супензию крахмала обрабатывают гидроксидом натрия. В массу вводят окислитель, лучше гипохлорит натрия. Одновременно с ним или после него в массу вводят хлорацетат натрия или хлоруксусную кислоту в количестве 0,01-2,0 проц. от массы крахмала. Массу выдерживают при температуре 40-50 град. Цельсия в течении 25-45 мин и вводят полидиметилдиаллиламмонийхлорид. Осуществляют нейтрализацию серосудержащим соединением, выбранным из группы, включающей сернистую кислоту, сульфит натрия или тиосульфат натрия, при его расходе 0,003-0,070 проц. от массы крахмала. Массу варят при температуре 85-95 град. Цельсия. 1 табл.

СПОСОБ ПРИГОТОВЛЕНИЯ КРАХМАЛЬНОГО СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ, включающий обработку водной суспензии крахмала гидроксидом натрия, введение окислителя, предпочтительно гипохлорита натрия, выдержку массы при температуре 40 - 50oС в течение 25 - 45 мин, нейтрализацию серусодержащим соединением, выбранным из группы, включающей сернистую кислоту, сульфит натрия или тиосульфат натрия, при его расходе 0,003 - 0,070% от массы крахмала, введение полидиметилдиаллиламмонийхлорида и варку смеси при температуре 85 - 95oС, отличающийся тем, что в обработанную гидроксидом натрия суспензию крахмала перед введением окислителя или одновременно с ним дополнительно вводят хлорацетат натрия или хлоруксусную кислоту в количестве 0,01 - 2,0% от массы крахмала, а полидиметилдиаллиламмонийхлорид вводят в массу непосредственно перед ее нейтрализацией.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ приготовления крахмального связующего для бумажной массы | 1990 |

|

SU1735465A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-01-20—Публикация

1993-03-31—Подача