Изобретение относится к целлюлозно-бумажной промышленности, а именно - к способам получения бумажной массы при производстве книжно-журнальной бумаги с целью повышения эффективности технологического процесса.

Известен способ приготовления бумажной массы путем введения полиакриламида в суспензию волокнистой массы и в суспензию наполнителя с последующим смешиванием их и приготовлением бумаги на листоотливном аппарате (а.с. СССР 787535, кл. D 21 H 3/66, oп. 80).

Наиболее близким к заявляемому изобретению является способ приготовления бумажной массы, включающий приготовление водно-волокнистой дисперсии, наполнение, проклейку и осаждение коагулянтом и флокулянтом, при этом в качестве коагулянта использован сульфат алюминия, а в качестве флокулянта полиакриламид (Иванов С.Н. Технология бумаги. Из-во "Лесная промышленность", М., 1970, с. 140, 141, 189, 192, 195, 233-235, 238, 239-242).

К недостаткам этого способа можно отнести использование дорогостоящего импортного флокулянта - полиакриламида, невысокая степень удержания бумажной массы, недостаточно высокие показатели физико-механических свойств бумаги.

Из большого числа органических полимеров, синтезированных как в России, так и за рубежом и являющихся потенциальными вспомогательными добавками при производстве бумаги, исследовано в качестве флокулянтов ограниченное их число. Результаты использования катионных и анионных полиэлектролитов марок "Perkol", "Zetag", "Magna" и др. для оптимизации процесса, повышения качества бумаги приводятся в различных публикациях. Мономерные структуры и функциональный состав полиэлектролитов не публикуются.

Одним из основных недостатков использования синтетических клеев при производстве бумаг (таких как "Аквапел", "Фибран" и др.) является низкая степень удержания каолина, поскольку клей осаждается только на волокнистых материалах. Кроме того, при их использовании необходимы добавки катионных стабилизирующих веществ. Названных недостатков лишен канифольный клей, использование которого в нейтрально-щелочных средах имеет большое практическое значение. Однако при наличии в бумажной массе сульфата алюминия проклейка протекает неудовлетворительно по причине резкого снижения величины поверхностного заряда дисперсной фазы и последующей перезарядки. Для улучшения проклейки необходимо исключить перезарядку поверхности бумажной массы.

Полный поверхностный заряд дисперсной фазы дисперсий волокнистых древесных материалов и наполнителя оказывает наибольшее влияние на силу сцепления между отдельными волокнами и частицами наполнителя и, соответственно, на степень удержания массы и физико-механические показатели бумаги. Установлено, что водорастворимые синтетические полимеры и сополимеры в результате адсорбции их на поверхности волокна и частиц наполнителя способны изменять величину поверхностного заряда дисперсной фазы дисперсии бумажной массы и в присутствии сульфата алюминия.

Задачей изобретения является разработка способа приготовления бумажной массы, позволяющего повысить степень удержания бумажной массы, улучшить физико-химические показатели за счет использования новых отечественных водорастворимых полимеров и сополимеров в качестве флокулянта, модифицированного сульфата алюминия и канифольного клея на стадии проклейки, что позволит удешевить технологию производства бумаги и повысить качество продукции.

В этом состоит технический результат, находящийся в причинно-следственной связи с существенными признаками.

Существенные признаки изобретения: приготовление водно-волокнистой дисперсии, наполнение, проклейка канифольным клеем при расходе 12 кг/Т, нейтрализация массы модифицированным сульфатом алюминия до pH 6,0-6,5, обработка ее гидроксидом натрия до pH 7-8 и последующее введение флокулянта: модификацию сульфата алюминия проводят путем смешивания его с катионным полиэлектролитом ВПК-402, в качестве флокулянта используются водорастворимые синтетические органические полимеры и сополимеры, содержащие в своем составе амидную, карбоксильную, сульфоновую или нитрильную группы, способные за счет адсорбции макромолекул полимеров и сополимеров на волокнах и частицах наполнителя изменять величину и знак поверхностного заряда дисперсной фазы, усиливать флокуляцию бумажной массы, тем самым повышая степень удержания бумажной массы на сеточном столе БДМ.

Способ осуществляется следующим образом: к водно-волокнистой массе добавляется каолин, канифольный клей, проводится нейтрализация массы модифицированным сульфатом алюминия до pH 6,0-6,5, после чего pH доводят до 7-8 гидроксидом натрия, затем вводят флокулянт; модификацию сульфата алюминия проводят обработкой катионным полиэлектролитом ВПК-402, ВПК-402 - полидиметилдиаллиламмонийхлорид водорастворимый катионный полиэлектролит, технические условия ТУ 6-05-2009-86, по внешнему виду и физико-химическим показателям соответствует требованиям и нормам безопасности.

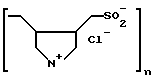

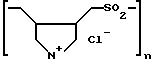

В качестве флокулянта используются водорастворимые синтетические полимеры и сополимеры, содержащие в своем составе амидную, карбоксильную, сульфоновую или нитрильную группы, способные за счет адсорбции макромолекул полимеров и сополимеров на волокнах и частицах наполнителя изменять величину поверхностного заряда дисперсной фазы, изменять структуру дисперсии бумажной массы, усиливать флокуляцию за счет увеличения электростатической составляющей сил взаимодействия. Расход флокулянта составляет 0,3 кг/Т. В качестве полимера, содержащего сульфоновую группу, используется полисульфонпирролидинийхлорид ММ 2500-3000 (КК-1) структурной формулы

где n - количество мономеров в макромолекуле полимера,

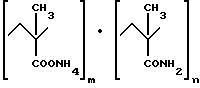

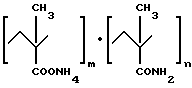

в качестве сополимера, содержащего амидную группу, используется метакриламид с аммонийной солью метакриловой кислоты ММ 10000-100000 (КК-2) структурной формулы

где m - количество мономеров первого состава в макромолекуле сополимера, n - количество мономеров второго состава в макромолекуле сополимера;

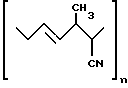

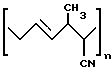

в качестве полимера, содержащего нитрильную группу и двойную связь используется сополимер пиперилен с акрилонитрилом ММ-10000(КК- 3) структурной формулы

где n - количество мономеров в макромолекуле полимера,

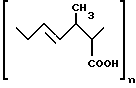

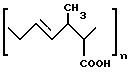

в качестве полимера, содержащего карбоксильную группу и имеющего двойную связь, используется сополимер пиперилена с метакриловой кислотой ММ 10000 (КК-4) структурной формулы.

где n - количество мономеров в макромолекуле сополимера.

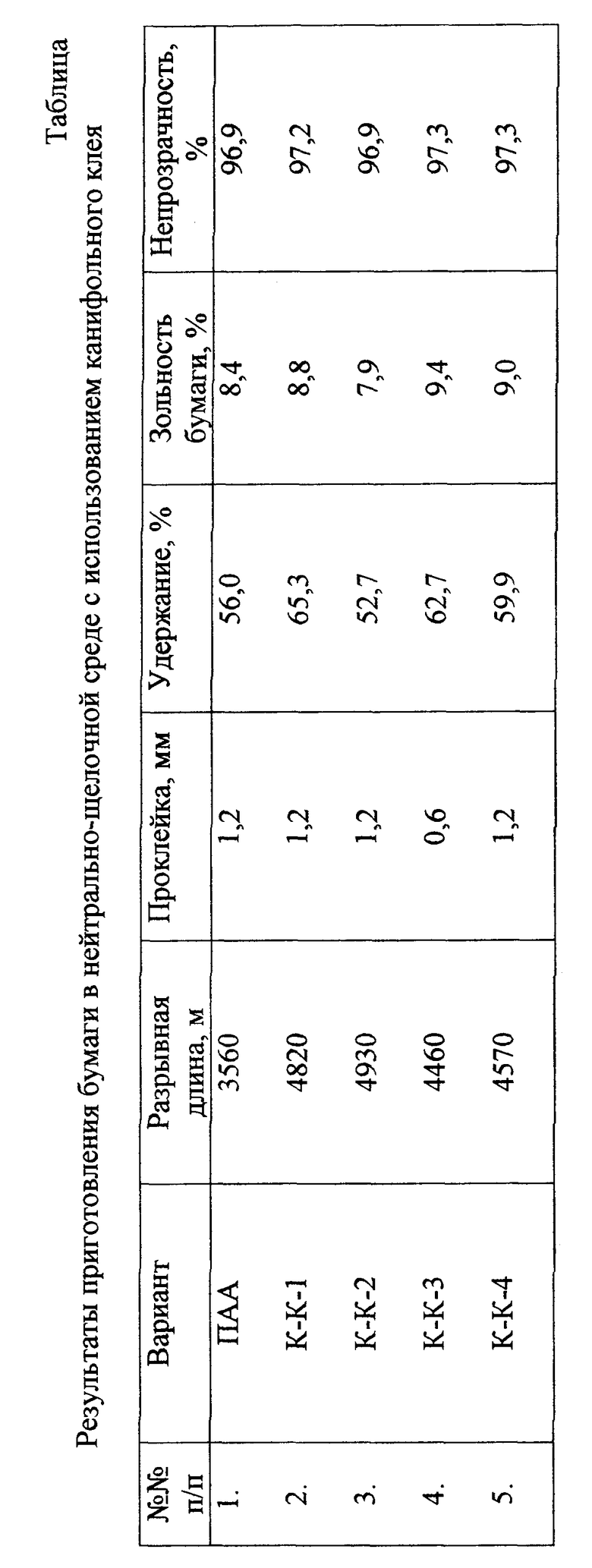

Отливки готовились на листоотливном аппарате ЛА-2 (Центральная лаборатория АО "Сыктывкарский ЛПК"). Определение физико-механических показателей проводилось по ГОСТ 13525. 1-79, СТСЭВ 2426-80, ГОСТ 7690-66.

Пример 1 (контрольный): готовится водно-волокнистая суспензия, содержащая 35% хвойной беленой целлюлозы, 50% лиственной беленой целлюлозы и 15% термомеханической массы; наполнение осуществляется каолином при расходе 150 кг/Т; проклейка проводится с использованием синтетического клея "Аквапел"; нейтрализация массы проводится модифицированным сульфатом алюминия до pH 6,0-6,5 (модифицированным коагулянтом); гидроксидом натрия доводится pH массы до 7-8; вводится флокулянт - полиакриламид при расходе 300 г/Т.

Модификация сульфата алюминия заключается в том, что сульфат алюминия предварительно смешивается с катионным полиэлектролитом ВПК-402 при расходе 100 г/Т.

Получены результаты: удержание 56,0%, разрывная длина - 3560 м, проклейка - 1,2 мм, зольность бумаги - 8,4%, непрозрачность - 96,9%.

Пример 2: готовится бумажная масса по примеру 1, но на стадии проклейки добавляется консольный клей, а в качестве флокулянта вместо полиакриламида используется водорастворимый синтетический полимер - полисульфонпирролидинийхлорид (КК-1). Получены результаты: удержание - 65,3%, разрывная длина - 4820 м, проклейка - 1,2 мм, зольность бумаги - 8,8%, непрозрачность - 97,2%.

Пример 3: готовится бумажная масса по примеру 1, на стадии проклейки добавляется канифольный клей, а в качестве флокулянта используют сополимер метакриламида с аммонийной солью метакриловой кислоты (КК-2). Получены результаты: удержание - 52,7%, разрывная длина - 493 м, проклейка- 1,2 мм, зольность - 7,9%, непрозрачность - 96,9 %.

Пример 4: готовится бумажная масса по примеру 1, на стадии проклейки добавляется канифольный клей, а в качестве флокулянта используется сополимер пиперилена с акрилонитрилом (КК-3). Получены результаты: удержание - 62,7%, разрывная длина - 4460 м, проклейка - 0,6 мм, зольность - 9,4%, непрозрачность - 97,3%.

Пример 5: готовится бумажная масса по примеру 1, на стадии проклейки добавляется канифольный клей, а в качестве флокулянта используется сополимер пиперилена с метакриловой кислотой (КК-4). Получены результаты: удержание - 59,9%, разрывная длина - 4570 м, проклейка - 1,2 мм, зольность - 9,0 %, непрозрачность - 97,3%.

Как следует из представленных данных (см. таблицу), нейтрализация бумажной массы модифицированным сульфатом алюминия (коагулянт), проклейка канифольным клеем и применение водорастворимых синтетических полимеров и сополимеров - полисульфонпирролидинийхлорида, метакриламида с аммонийной солью метакриловой кислоты, сополимера пиперилена с акрилонитрилом и сополимера пиперилена с метакриловой кислотой в качестве флокулянта в составе бумажной массы при производстве бумаги позволяет за счет укрепления сил взаимодействия между компонентами бумажной массы повысить степень удержания на 7-17 %, повысить показатель качества бумаги "разрывная длина" на 3-36%, повысить удержание каолина в некоторых случаях на 12%, существенно снизить расход древесины на единицу продукции, тем самым удешевить технологию производства типографской бумаги в соответствии с экологическими и экономическими требованиями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАЖНОЙ МАССЫ | 1998 |

|

RU2130985C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАЖНОЙ МАССЫ | 1998 |

|

RU2130986C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАЖНОЙ МАССЫ | 1998 |

|

RU2130099C1 |

| СПОСОБ ПОЛУЧЕНИЯ АБСОРБЕНТА ДЛЯ ОЧИСТКИ ВОДНЫХ ПОВЕРХНОСТЕЙ ОТ ЗАГРЯЗНЕНИЙ НЕФТЬЮ, НЕФТЕПРОДУКТАМИ И ОРГАНИЧЕСКИМИ РАСТВОРИТЕЛЯМИ | 1998 |

|

RU2150998C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИМЕТИЛЦЕЛЛЮЛОЗЫ | 1998 |

|

RU2146682C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТСОДЕРЖАЩИХ ГЕТЕРОЦИКЛИЧЕСКИХ ПРОИЗВОДНЫХ ЦЕЛЛЮЛОЗЫ | 1997 |

|

RU2148059C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВЫХ ПРОИЗВОДНЫХ САЛИЦИЛОВОЙ И АЦЕТИЛСАЛИЦИЛОВОЙ КИСЛОТ | 1996 |

|

RU2124498C1 |

| ТОНКОСЛОЙНАЯ ХРОМАТОГРАФИЧЕСКАЯ ПЛАСТИНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2175767C1 |

| Способ приготовления бумажной массы | 1984 |

|

SU1164353A1 |

| СУБСТРАТ ДЛЯ ВЫРАЩИВАНИЯ РАСТЕНИЙ В ЗАЩИЩЕННОМ ГРУНТЕ | 2001 |

|

RU2183058C1 |

Способ касается приготовления бумажной массы при производстве типографской книжно-журнальной бумаги с использованием модифицированного сульфата алюминия (коагулянт) и водорастворимых синтетических полимеров и сополимеров в качестве флокулянтов. Готовят водно-волокнистую дисперсию из целлюлозных волокон. Ее наполняют и проклеивают канифольным клеем. Затем нейтрализуют бумажную массу сульфатом алюминия - коагулянтом, предварительно смешанным с катионным полиэлектролитом ВПК-402 до pH 6,0 - 6,5. Гидроксидом натрия pH доводят 7 - 8. Затем осаждают коагулянтом и флокулянтом. В качестве последнего используют полисульфонпирролидинийхлорид ММ 2500 - 3000, сополимер метакриламида с аммонийной солью метакриловой кислоты ММ 10000 - 100000, сополимер пиперилена с метакриловой кислотой ММ 10000 и сополимер пиперилена с акрилонитрилом ММ 1000. Технический результат состоит в повышении эффективности производства бумаги, повышении степени удержания бумажной массы, улучшении физико-механических показателей бумаги и сокращении расхода древесины на единицу продукции. 1 з.п.ф-лы, 1 табл.

где n - количество мономеров в макромолекуле полимера,

в качестве полимера, содержащего карбоксильную и амидную группу, используют сополимер метакриламида с аммонийной солью метакриловой кислоты ММ 10000 - 100000 (КК-2) структурной формулы

где m, n - количество мономеров в макромолекуле сополимера,

в качестве полимера, содержащего в своем составе нитрильную группу и двойную связь, используют сополимер пиперилена с акрилонитрилом ММ 1000 (КК-3) структурной формулы

где n - количество мономеров в макромолекуле полимера,

в качестве полимера, содержащего в своем составе карбоксильную группу и двойную связь, используют сополимер пиперилена с метакриловой кислотой ММ 10000 (КК-4) структурной формулы

n - количество мономеров в макромолекуле сополимера.

| Иванов С.Н | |||

| Технология бумаги | |||

| - М.: Лесная промышленность, 1970, с.140, 141, 189, 192, 195, 233 - 235, 238, 239 - 242 | |||

| БУМАЖНАЯ МАССА | 1992 |

|

RU2042005C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БУМАЖНОЙ МАССЫ | 1994 |

|

RU2026914C1 |

| Способ изготовления бумаги | 1988 |

|

SU1585420A1 |

| Способ получения бумажной массы | 1989 |

|

SU1684385A1 |

| GB 15966322 A, 26.08.81 | |||

| US 4548676 A, 22.10.85 | |||

| EP 0100720 A, 15.02.84. | |||

Авторы

Даты

1999-05-27—Публикация

1998-07-24—Подача