Электромагнитный индуктор для контроля качества сварных соединений труб предназначен для осуществления неразрушающей дефектоскопии сварных соединений труб, поэтому может быть использован в котлостроении, на магистральных трубопроводах и т.п.

Известно устройство теплового контроля качества сварных соединений, использующее индукционный нагрев изделия до образования инфракркасного излучения, которое регистрируется специальными датчиками и индикаторами [1].

Так как известное устройство осуществляет контроль качества сварных соединений посредством многократного преобразования тепловой энергии, выделяемой индуцированными токами, что требует предварительного процесса образования снимков в инфракрасном излучении для их дальнейшего сопоставления, преобразователей излучения для идентификации интенсивности излучения и т.п. , что оно не позволяют осуществить оперативный контроль качества сварных соединений и обладают низкой информативностью и низкой достоверностью.

Прототипом электромагнитного индуктора для контроля качества сварных соединений труб является индуктор, состоящий из створчатого индуктора трехфазного вращающегося магнитного поля [2]. С помощью индуктора обхватывают контролируемый стык труб и после включения электропитания индуцируют в стыке труб по шву токи, протекающие перпендикулярно стыку. В результате неравномерного нагрева индукционными токами сварной стык с дефектами создает неравномерное инфракрасное излучение, которое отображает на экспонируемой фотопленке соответствующие дефекты шва.

Так как по индуктору токи протекают перпендикулярно стыку, а преимущественными направлениями наиболее распространенных дефектов (трещин, непроваров, шлаковых и газовых включений и т.п.) в сварных швах стыков труб являются направления вдоль шва у кромок стыка и по металлу шва, то обтекание током дефектов перпендикулярно их ориентации приводит к искажению температурных полей вокруг дефектов, что и отображается на экспонированной пленке в виде искаженных мест, размеров и форм дефектов, снижая достоверность контроля качества сварных соединений труб.

С целью повышения достоверности контроля обмотка индуктора выполнена кольцевой коаксиальной и уложена в кольцевые коаксиальные пазы на внутренней поверхности створок, закрытые термоэлектроизолирующими щитками, при этом каждый виток обмотки выполнен из двух полувитков, причем полувитки створок соединены между собой с помощью петли гибких проводов над шарниром створок и многоконтактного по числу витков обмотки штепсельного разъема, расположенного на губках створок.

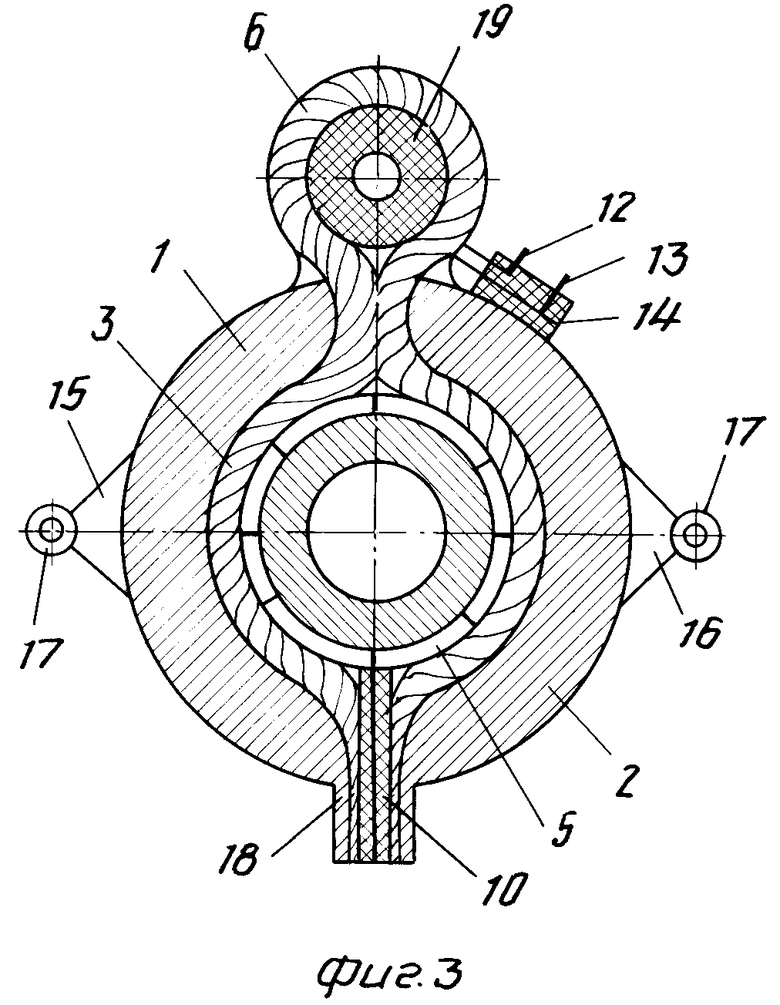

На фиг. 1 показан индуктор, вид с торца; на фиг. 2 изображена одна из створок индуктора, вид изнутри; на фиг. 3 показан индуктор, разрез плоскостью по сварному шву труб; на фиг. 4 - вид сбоку индуктора на контролируемом сварном шве труб.

Индуктор состоит из двух идентичных створок 1 и 2 с кольцевой коаксиальной обмоткой 3, уложенной в кольцевой коаксиальный паз 4 на внутренней поверхности створок 1 и 2 , закрытый термоэлектроизолирующими щитками 5 из плиток, закрепленных, например, с помощью клинового крепления в стенках паза 4. Жгут обмотки 3 из заданного числа витков, скрепленных с помощью термоэлектроизолирующей ленты, снабжен гибкой петлей 6, выходящей за пределы паза 4, вокруг шарнирного соединения 7 и 8 створок 1 и 2 индуктора. Каждый виток обмотки 3 выполнен из двух полувитков, соединенных с одной стороны проводников в петле 6, а с другой с помощью соответствующего контакта многоконтактного по числу витков обмотки штепсельного разъема 9. Штепсельный разъем состоит из двух электроизолирующих пластин 10, в которых выполнены в соответствии с заданным числом контактов полувитков отверстия с укрепленными в них штепселями 11. В закрытом состоянии створок 1 и 2 пластины 10 прилегают друг к другу, осуществляя электрический контакт с помощью штепселей 11 в каждом витке обмотки 3, в которой витки между собой соединены последовательно. Начало 12 и конец 13 обмотки 3 выведены на клеммную колодку 14 в виде контактов-клемм для подсоединения к источнику электрического переменного напряжения. С наружной стороны каждой из створок 1 и 2 выполнены кронштейны 15 и 16 с шарнирами 17 для присоединения, например, гидро- или электропривода створок 1 и 2. Створки 1 и 2 имеют губки 18 для увеличения площади пластин 10 штепсельного разъема 9. Внутри петли 6 жгута обмотки 3 помещена втулка 19 из электроизолирующего материала.

Коммутационная аппаратура, соединительные провода, источник электропитания переменным однофазным током, элементы гидро- или электропривода створок 1 и 2 применяются по своему прямому назначению и выбираются типовыми.

Работает электромагнитный индуктор для контроля качества сварных соединений труб следующим образом.

Контролируемый шов по стыку труб обхватывают ленточной кассетой с фотопленкой, чувствительной в инфракрасном диапазоне, которую обхватывают створками 1 и 2 индуктора до прижатия губок разъема 9, в результате чего штепсели 11 обрузуют общую концентрическую шву обмотку 3. Она является первичной обмоткой по схеме однофазного трансформатора, в котором вторичной обмоткой является металл шва и стенки труб, т.е. стык труб, являющийся в данной электросхеме короткозамкнутым витком вторичной обмотки трансформатора.

При включении однофазного переменного напряжения на обмотку 3 индуктора в металле шва индуцируется вторичный короткозамкнутый ток, который распределяется по всему сечению шва стыка труб в случае качественного выполнения шва, осуществляя при этом равномерный прогрев металла шва и образуя равномерный фон засвечивания фотоэмульсии на фотопленке под створками 1 и 2.

При наличии в металле шва дефекта (трещины, непровара и т.п.), который ориентирован преимущественно по периметру шва, вторичный ток расщепляется, обтекая дефект с обеих сторон. При этом между токами по различным сторонам дефекта возникает электромагнитное взаимодействие притяжения в соответствии с законом Ампера, приводя к образованию высокой плотности тока по краям дефекта, вызывая соответственно интенсивный нагрев по контуру дефекта с соответствующей интенсивностью инфракрасного излучения, что отображается на экспонированной фотопленке в виде ярких и четких линий по контуру дефекта, отображая его истинные размеры, форму и местоположение на шве стыка.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНИТОДИНАМИЧЕСКОЕ СВАРОЧНОЕ УСТРОЙСТВО | 1989 |

|

RU2041779C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ ТРУБ | 1988 |

|

RU2014591C1 |

| ДОЖДЕВАЛЬНАЯ УСТАНОВКА | 1993 |

|

RU2063122C1 |

| МАГНИТОДИНАМИЧЕСКИЙ ЭЛЕКТРОДВИГАТЕЛЬ | 1989 |

|

RU2027280C1 |

| Магнитодинамическая задвижка | 1988 |

|

SU1608393A1 |

| МАГНИТОДИНАМИЧЕСКОЕ АКУСТИЧЕСКОЕ УСТРОЙСТВО | 1992 |

|

RU2027319C1 |

| УСТРОЙСТВО ДЛЯ ВЫПЛАВКИ АЛЮМИНИЯ | 2000 |

|

RU2197550C2 |

| МАГНИТОДИНАМИЧЕСКИЙ ИЗМЕРИТЕЛЬНЫЙ МЕХАНИЗМ | 1992 |

|

RU2028003C1 |

| УСТАНОВКА ДЛЯ ЛИТЬЯ МЕТАЛЛИЧЕСКИХ ТРУБ | 1991 |

|

RU2026768C1 |

| Активное колесо транспортного средства | 1989 |

|

SU1736752A1 |

Изобретение относится к дефектоскопии и предназначено для осуществления неразрушающего контроля качества сварных швов труб. Индуктор состоит из двух идентичных створок, в пазу на внутренней поверхности которых уложена коаксиальная кольцевая обмотка в виде жгута с петлей над шарнирным соединением и многоштепсельным по числу витков обмотки разъемом на губках створок. Жгут обмотки в пазу закреплен щитками из электротеплоизолирующего материала, концы обмотки выведены на клеммную колодку для подключения к источнику однофазного переменного напряжения. 4 ил.

ЭЛЕКТРОМАГНИТНЫЙ ИНДУКТОР ДЛЯ КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ ТРУБ, представляющий собой магнитопровод створчатой конструкции с обмоткой, состоящий из двух створок, соединенных между собой шарниром, с губками по кромкам для соединения створок между собой, отличающийся тем, что, с целью повышения достоверности контроля, обмотка выполнена кольцевой коаксиальной и уложена в кольцевые коаксиальные пазы на внутренней поверхности створок, закрытые термоэлектроизолирующими щитками, при этом каждый виток обмотки выполнен из двух полувитков, а полувитки створок соединены между собой с помощью петли гибких проводов над шарниром створок и многоконтактного, по числу витков обмотки, штепсельного разъема, расположенного на губках створок.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ ТРУБ | 1988 |

|

RU2014591C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-01-20—Публикация

1990-11-02—Подача