Изобретение относится к металлообработке и предназначено для электрогидравлической очистки изделий, обладающих рядом особенностей, делающих их очистку обычными средствами трудной или дорогостоящей. Может найти применение в машиностроении и других областях народного хозяйства.

Известно устройство для электрогидравлической очистки изделий (2), включающее рабочую заземленную ванну, являющуюся отрицательным электродом, с размещенными в ней подвижными или неподвижными положительными электродами, причем искровой разряд может осуществляться как между положительным электродом и дном ванны, так и между положительным электродом и очищаемым изделием, загружаемым в ванну, и устройство [1], включающее ванну с электродами, размещенными неглубоко под поверхностью воды, сетчатый конвейеp, несущий изделия и проходящий как под электродами, где изделия очищаются общим для всех видов установок действием электрогидравлических ударов, так и над слоем воды, где изделия очищаются методом воздушной кавитации. Недостатком данных устройств является малоэффективность их использования для очистки изделий типа втулок, где требуется обработка как внешней, так и внутренней поверхности, а также некоторых изделий сложной конфигурации.

Наиболее близким по технической сущности к предлагаемому является устройство мониторного типа [2]. Устройство содержит сферическую рабочую камеру для рабочего агента с разрядником, связанное с ней сопло разгона, полость которого сообщена с полостью рабочей камеры. Для интенсификации процесса очистки изделий высокоскоростными струями, выбрасываемыми из удлиненного сопла разгона, они смешиваются внутри сопла с абразивным материалом, автоматически подаваемым из бункера. Недостатком данного устройства является невысокая эффективность очистки изделий из-за несовершенства механизма подачи абразивного материала внутрь сопла, т.е. подаваемый из бункера абразивный материал должен создавать внутри сопла абразивную пробку, сдерживающую до организации разряда в сферической рабочей камере заливаемую воду. Как показали многочисленные эксперименты, этого не происходит из-за размыва абразивной пробки. Еще одним из основных недостатков данного устройства является техническая сложность создания замкнутого цикла работы, т.к. выбрасываемая из сопла жидкость с абразивным материалом после обработки изделия должна собираться и после сепарации повторно использоваться. Все это ведет к усложнению технологической оснастки и удорожанию обработки.

Цель изобретения - повышение качества и производительности обработки, улучшение условий эксплуатации и экономия рабочего агента.

Поставленная цель достигается тем, что в устройстве для жидкостной обработки изделий, содержащем сферическую рабочую камеру для рабочего агента с разрядником, связанное с ней сопло разгона, полость которого сообщена с полостью рабочей камеры, содержится барабан с расположенными по его окружности параллельно образующей сквозными отверстиями и дополнительная сферическая камера с отверстием, причем сопло расположено вертикально выходным отверстием вверх, диаметры отверстий дополнительной камеры и барабана равны внутреннему диаметру сопла, дополнительная камера расположена оппозитно рабочей камере так, что ее отверстие обращено к выходному торцу сопла, при этом барабан установлен между камерами с возможностью фиксированного поворота вокруг параллельной соплу оси и поочередного расположения каждого из отверстий между камерами с обеспечением стыковки торцов соответствующего отверстия барабана в положении фиксации с торцом сопла и торцом дополнительной камеры, а барабан имеет расположенные в каждом отверстии держатели изделий. Причем держатели каждого отверстия выполнены в виде встроенных в барабан радиально стержневых упоров, причем упоры, расположенные на части стенки отверстия, обращенной к оси барабана, установлены неподвижно, а упоры со стороны части отверстия, обращенной к периферии барабана, смонтированы с возможностью радиального перемещения для обеспечения удержания изделий различных типоразмеров.

Такое конструктивное решение позволяет при монтаже обрабатываемых изделий внутри сквозных каналов барабана, например, при помощи стержневых упоров резко повысить эффективность обработки из-за полной замкнутости технологического цикла и одновременно очищать как внутреннюю, так и внешнюю стороны изделий типа втулка, причем практически любого типоразмера, ограниченного только диаметром и высотой сквозных каналов, что существенно расширяет функциональные возможности устройства.

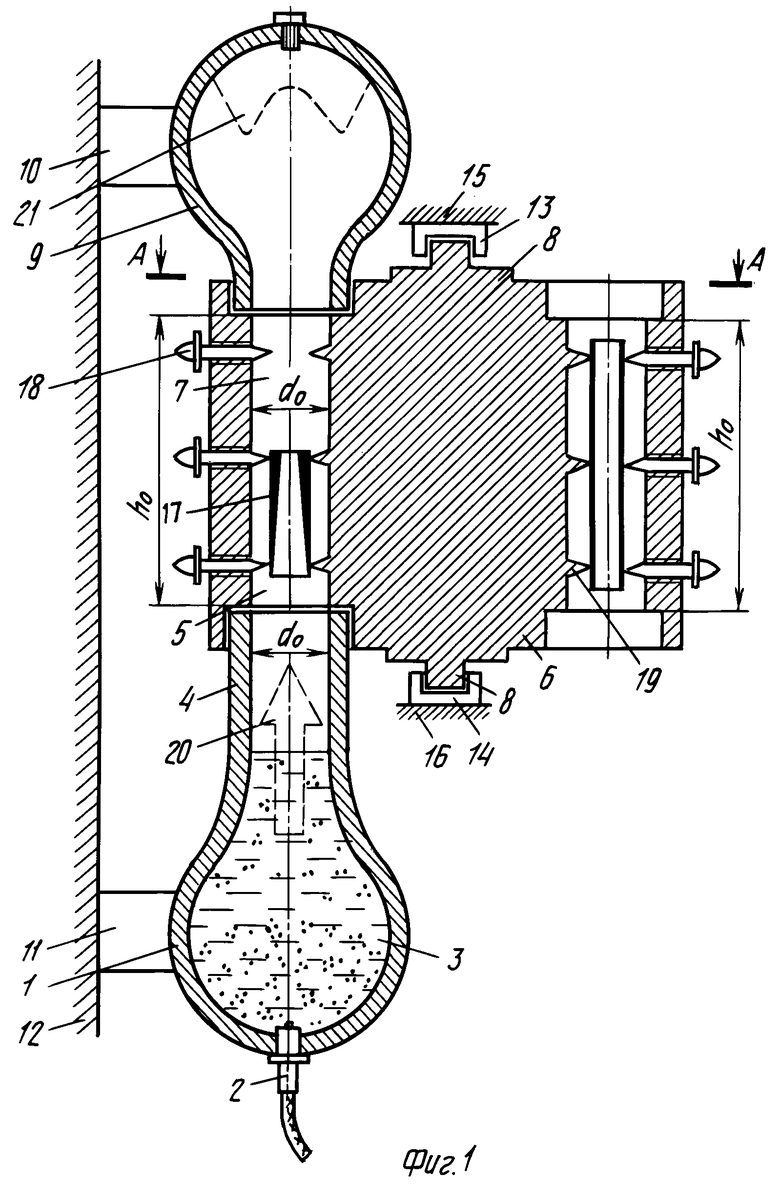

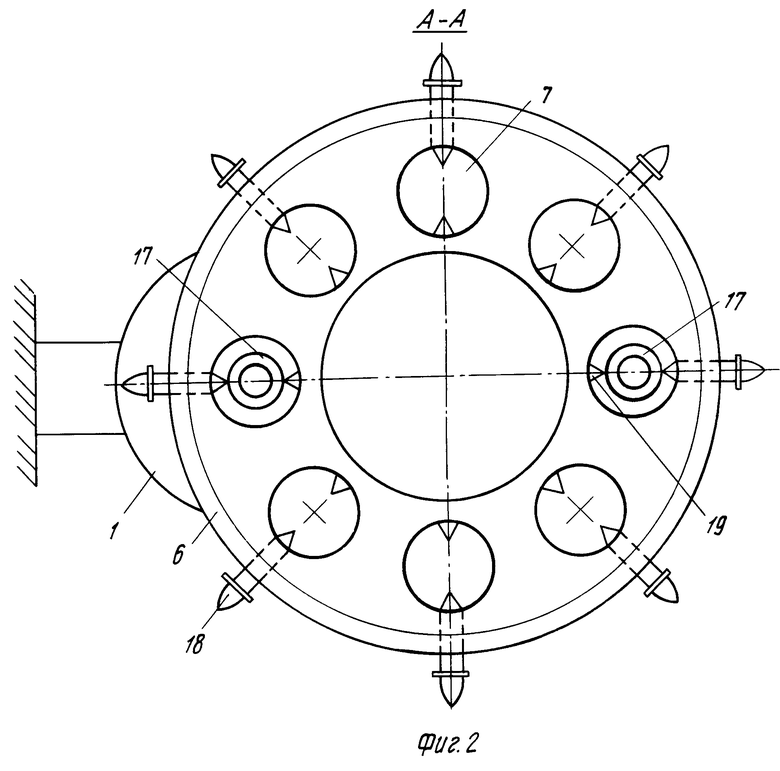

На фиг. 1 изображено устройство, общий вид; на фиг.2 - сечение А-А на фиг.1.

Устройство содержит сферическую рабочую камеру 1 с разрядником 2, заполненную рабочим агентом 3, сопло 4 разгона, установленное вертикально вверх и имеющее разъем 5 в средней части, барабан 6 со сквозными каналами 7, диаметр которых равен диаметру сопла разгона 4, а высота ho - высоте разъема 5, и равномерно рассредоточенными по периметру барабана 6, расположенного на оси 8 параллельно соплу разгона 4, и дополнительную сферическую демпфирующую камеру 9, установленную в верхней части сопла разгона, перекрывая его.

Сферическая рабочая камера 1 с соплом 4 разгона и дополнительная сферическая демпфирующая камера 9 при помощи жестких связей 10 и 11 раскрепляются на массивном вертикальном основании 12, а барабан 6 через ось 8 и подпятники 13 и 14 раскреплен на горизонтальных основаниях 15 и 16, причем основания 12, 15 и 16 могут быть выполнены в виде общей конструкции. Барабан 6 установлен относительно сопла 4 разгона так, что сквозные каналы 7 попеременно при его вращении вокруг оси 8 перекрывают разъем 5 с образованием единого канала. Для установки обрабатываемых изделий 17 внутри сквозных каналов 7 в стенках последних монтируются подвижные 18 и неподвижные 19 стержневые упоры.

Устройство работает следующим образом.

Перед началом обработки очищаемые изделия 17 устанавливаются на упорах 18 и 19 внутри сквозных каналов 7 барабана 6, а сферическая рабочая камера 1 заполняется рабочим агентом, причем % содержания абразива и его вид зависят от степени и вида загрязнений, подлежащих удалению. После этого один из сквозных каналов 7 с установленным внутри него очищаемым изделием 17 заводится в разъем 5 сопла 4 разгона путем поворота барабана 6 на его оси 8 до образования единого канала, а на разрядник 2 подается высокое напряжение с генератора импульсов тока ГИТ (на чертеже не показан). При инициировании электрического разряда на разряднике 2 внутри сферической рабочей камеры 1 в рабочем агенте создается зона высокого давления и температуры, порождающая мощную струю 20 гидроскопа жидкости, разгоняемую вверх по соплу 4 разгона. Попадая в зону разъема 5 и проходя по введенному туда одному из сквозных каналов 7, струя 20 рабочего агента производит очистку внутренней и внешней сторон изделия 17, где тратит большую часть своей энергии и, двигаясь вдоль удлиненного сопла разгона, попадает в сферическую демпфирующую камеру 9. При ударе о верхнюю часть дополнительной сферической демпфирующей камеры струя 20 полностью тормозится и в виде обратного потока 21 обрушивается вниз, снова попадая в сферическую рабочую камеру 1. Процесс при необходимости может быть повторен. После обработки заданного изделия 17 барабан 6 разворачивается на оси 8, заводит внутрь разъема 5 следующий сквозной канал 7 с новым изделием, а обработанное в предыдущем цикле изделие извлекается из своего канала и в него устанавливается новое изделие.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для жидкостной обработки изделий | 1989 |

|

SU1712004A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА | 2005 |

|

RU2305580C2 |

| УСТРОЙСТВО ДЛЯ СТРУЙНО-АБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 2004 |

|

RU2376127C2 |

| ГИБРИДНЫЙ ПРИВОД К ТРАНСПОРТНОМУ СРЕДСТВУ | 1992 |

|

RU2020242C1 |

| УСТАНОВКА ДЛЯ АЭРОГИДРОДИНАМИЧЕСКОЙ АБРАЗИВНОЙ ОЧИСТКИ ПОВЕРХНОСТЕЙ, ФОРСУНКА ДЛЯ НЕЕ (ВАРИАНТЫ), СПОСОБ АЭРОГИДРОДИНАМИЧЕСКОЙ АБРАЗИВНОЙ ОЧИСТКИ ПОВЕРХНОСТЕЙ И СОСТАВ ДЛЯ НЕЕ | 2010 |

|

RU2450906C2 |

| Устройство и способ для гидродинамической очистки поверхностей на основе микрогидроударного эффекта | 2016 |

|

RU2641277C1 |

| Устройство термоабразивной обработки поверхностей изделий и материалов | 2023 |

|

RU2806459C1 |

| Транспортное средство для уборки снежно-ледяных образований с дорожных покрытий | 1983 |

|

SU1139791A1 |

| СПОСОБ ТЕРМОАБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2234407C1 |

| Форсунка для подачи и распыла жидкости под высоким давлением, создаваемым внутри ее полости | 1951 |

|

SU119403A2 |

Использование: для электрогидравлической очистки изделий. Сущность изобретения: очищаемые изделия устанавливаются на упорах внутри сквозных каналов барабана, а сферическая рабочая камера заполняется водоабразивной смесью. После этого один из сквозных каналов с установленными внутри него очищаемым изделием заводится в разъем удлиненного сопла разгона путем поворота барабана на его оси до образования единого канала, а на разрядник подается высокое напряжение. При инициировании электрического разряда на разряднике, проходя из сопла по одному из сквозных каналов, струя водо-абразивной смеси производит очистку внутренней и внешней сторон изделия и попадает в сферическую демпфирующую камеру. При ударе о верхнюю часть сферической демпфирующей камеры струя полностью тормозится и в виде обратного потока обрушивается вниз, снова попадая в сферическую рабочую камеру. Процесс при необходимости может быть повторен. После обработки заданного изделия барабан разворачивается на оси, заводя внутрь разъема следующий сквозной канал с новым изделием, а обработанное в предыдущем цикле изделие извлекается из своего канала и в него устанавливается новое изделие. 1 з.п. ф-лы, 2 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для электрогидравлической очистки изделий | 1961 |

|

SU446159A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-01-27—Публикация

1991-01-22—Подача