Изобретение относится к электротехнике - к получению электротехнических материалов, электротехнологии, физико-химии реакций в сплавах, порошковой металлургии и может быть использовано для разработки композиционных материалов, микрокристаллических плотноупакованных фаз с молекулярными комплексами и повышенными физико-механическими характеристиками на основе аморфизующихся веществ, включая аморфные металлические сплавы (АМС). Наиболее просто аморфизуются сплавы, обладающие низкой температурой плавления систем переходный металл-металлоид, сплавы переходных металлов из конца и середины периодической таблицы Менделеева, сплавы редкоземельных и переходных металлов, щелочноземельных IIA и В подгрупп (металл-металл).

В известных способах изготовления объемных образцов композиционных материалов на основе сплавов стеклообразующих систем, включая АМС, применялось спекание, теплое прессование, динамическое компактирование порошковых смесей. Эти способы достаточно производительны, однако ограничены введением определенного количества модифицирующих добавок в виде связки или отдельных составляющих, ограничивающим в свою очередь уровень характеристик получаемых материалов.

Наиболее близким к изобретению по технической сущности является способ изготовления спеченных изделий из металлических сплавов преимущественно на основе систем с аморфными фазами, включающий формование заготовки из порошка и горячее прессование при температуре ниже температуры кристаллизации из аморфной фазы на 10-110оС в течение 1-6 ч под давлением 10-103 МПа.

Указанный способ позволяет получать объемные образцы композиционных материалов на основе металлических сплавов систем с аморфными фазами, однако необходимость введения модифицирующих добавок в порошковые смеси ограничивает набор, количество взаимодействующих компонентов и степень их взаимодействия, однородность их распределения, плотность упаковки образующихся фаз и, соответственно, уровень характеристик материала.

Цель изобретения - получение элементно-замещенных композиционных материалов и плотноупакованных фаз, содержащих молекулярные комплексы с улучшенными физико-механическими характеристиками.

Для достижения поставленной цели в известном способе получения преимущественно на основе сплавов металлических систем с аморфными фазами, включающем формование заготовки из порошка и горячее прессование, горячее прессование или плавление проводят электротоковым импульсным нагревом до среднемассовой температуры (Тн) не ниже температуры объемно-дефицитного релаксационного или полиморфного фазового перехода (Тр и Тп соответственно).

Для обеспечения улучшенных физико-химических характеристик материала одним из необходимых условий является прочное сцепление частиц порошка. Нагрев выше Тр (в случае исходных аморфных сплавов или Тп - в случае дефектонасыщенных кристаллических сплавов) обеспечивает повышенные значения коэффициентов диффузии, достаточные для быстрого образования диффузионного слоя. Кроме того, электротоковый импульсный нагрев в указанных условиях (при стохастизации траекторий движения атомов в фазовом пространстве) приводит к сближению высокоэнергетичных атомов с образованием виртуальных молекулярных комплексов. Дальнейшее сближение остовов или ядер атомов происходит в этих комплексах до расстояний, обеспечивающих прохождение ядерно-химических реакций с изменением элементного состава и изотопного состава.

Присутствие молекулярных комплексов (Ме2) в образцах (примеры 1 и 2) подтверждается результатами микрорентгеноспектрального анализа (МРСА), Оже-электронной спектроскопии (ОЭС), вторично-ионной масс-спектрометрии (ВИМС). Этими же методами подтверждается изменение элементного и изотопного состава, а рентгенографически фиксируются соединения и интерметаллиды с высокой энтальпией образования и плотнейшей упаковкой. Получаемые композиционные материалы преимущественно состоят из нерастворимых друг в друге соединений; существенное улучшение физико-химических свойств достигается образованием молекулярных комплексов и сопряжением кристаллических решеток фаз. Расчет массового и концентрационного балансов (включая примеры 1 и 2) показал ход реакций в молекулярных комплексах, близкий к регистрируемому в экспериментах по "холодному плавлению", включая достаточно хорошо изученные реакции срыва.

Температура релаксационного перехода Тр определяется по резкому изменению температурного коэффициента теплоемкости или скачку на кривых температурной зависимости скорости изменения энтальпии, получаемых методом дифференциальной сканирующей колориметрии (ДСК), или дилатометрическим данным. Температура полиморфного фазового перехода определяется по метастабильной диаграмме состояния используемой системы.

Указанные выше пределы и условия реализации способа подтверждаются экспериментально, а их несоблюдение не позволяет достичь поставленной цели.

Предлагаемый способ был осуществлен на экспериментальном стенде, включавшем гидравлический пресс с камерой квазиизостатического сжатия, систему электропитания с регулировочным и понижающим трансформаторами и контактором, измерительную аппаратуру с электронным осциллографом и термопарным блоком.

В примерах 1 и 2 показана возможность получения элементно-замещенных материалов, плотно упакованных фаз с молекулярными комплексами на основе исходных сплавов систем "металл-металлоид" (Fe70N10P13C7) и "металл-металл" (Ta45Ni55), при использовании электротокового импульсного нагрева в условиях квазиизостатического сжатия.

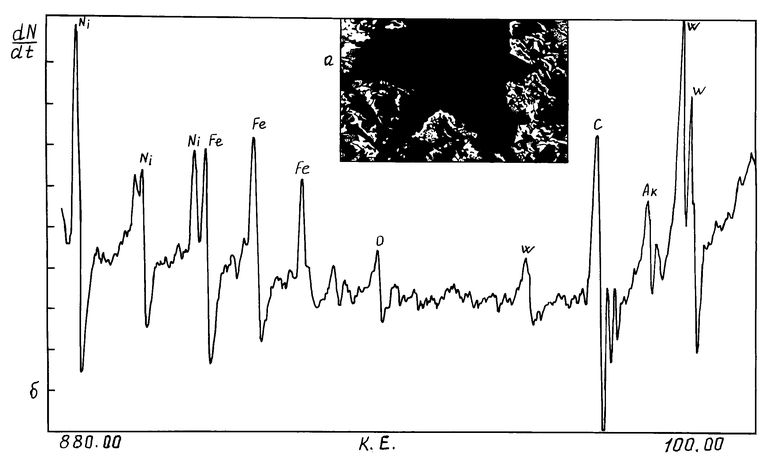

П р и м е р 1. Порошковый образец сплава Fe70Ni10P13C7 был нагрет электротоковым импульсом в условиях квазиизостатического сжатия - давление 6 ГПа, Тн>Тр согласно термопарным измерениям на контрольных образцах. На поверхности сферического образца методом растровой электронной микроскопии отмечались выходы ограненных включений (чертеж, а, увеличение в 150 раз). Измерение микротвердости на металлографическом шлифе поперечного сечения образца дало значение Hv = 1800 кг/мм2, где Нv- значение микротвердости по Виккерсу. На чертеже б представлен Оже-электронный дифференциальный спектр общего вида металлографического шлифа. Методами МРСА и ОЭС определены составы матрицы и ограненных включений: W6Fe40Ni40C14 - матрица и Fe2,25Ni2,25W45,5C50 - включение. Об образовании молекулярных комплексов может свидетельствовать отмеченное на Оже-спектрах смещение линий в LMM-серии Fe на 2,5-1,5 эВ и появление дополнительных пиков на 776 и 585,5 эВ (Fe), изменение относительной интенсивности линий переходов Lβ1 / Lα1,2 более чем в 5 раз; расщепление пиков с появлением линий на 806, 801, 792 эВ (Ni). На дифференциальных Оже-спектрах матричных областей линии переходов Lα1,2 и Lβ3,4 (Fe, Ni) смещены в сторону высоких энергий; линии КLL (C) и в матрице, и во включениях одинаково смещены на 3,9 эВ в сторону высоких энергий по сравнению с табличными значениями для WC. Результаты ВИМС свидетельствуют об образовании молекулярных комплексов - отмечены линии масс-спектров вторичных ионов W,+ WC,+ Me2+, Me4C+ и др. По относительной интенсивности линий Ni+ определено соотношение изотопов, отличающееся от естественного распространения. В образце Ni60 - 72%, Ni58 - 21%, тогда как естественному распространению соответствует соотношение Ni60 - 26%, Ni58 - 68% . Рентгеноструктурный анализ показал наличие гексагональных плотноупакованных фаз (ГПУ-фаз), одной с параметрами решетки, близкими к табличным для WC, второй - с с = 7,07; а = 4,1.

П р и м е р 2. Порошковый образец сплава Ta45Ni55 нагрет электротоковым импульсом в условиях квазистатического сжатия (давление 8 ГПа) до температуры Тн>Tп, где Тп - температура полиморфного перехода, определенная по метастабильной диаграмме состояния системы. На металлографическом шлифе поперечного сечения образца отмечены неограниченные зерна темной и светлой фаз, разделенные прослойками (метод растровой электронной микроскопии). Методами МРСА и ОЭС определен состав фаз: светлая фаза - Та2Ni, темная фаза - преимущественно Fe, прослойки - (Fe, Ni)W4. Отмечается повышение, по сравнению с литым сплавом, значения микротвердости до Hv 1500 кг/мм2. На Оже-спектрах аналогично примеру 1 линии переходов LMM(Fe) смещены в сторону высоких энергий на

1500 кг/мм2. На Оже-спектрах аналогично примеру 1 линии переходов LMM(Fe) смещены в сторону высоких энергий на  1,5 эВ, а результаты ВИМС подтверждают образование молекулярных комплексов Ме2, Ме3, где Ме - Fe, Ni.

1,5 эВ, а результаты ВИМС подтверждают образование молекулярных комплексов Ме2, Ме3, где Ме - Fe, Ni.

Предлагаемый способ может быть использован для разработки композиционных материалов с трудносочетаемым при использовании традиционных методов набором составляющих, а модификации способа - в экологических программах (при утилизации отходов ряда производств).

Следует отметить необходимость учета поливариантности хода превращений в зависимости от режимов обработки и набора возможных стабильных и метастабильных соединений, присутствующих на диаграммах состояния используемых систем.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1994 |

|

RU2070477C1 |

| Способ изготовления порошковых изделий на основе аморфных металлических сплавов | 1991 |

|

SU1801059A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОПРОВОДОВ | 1994 |

|

RU2079915C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРИМЕСЕЙ В ЖИДКИХ ПРОБАХ | 1990 |

|

RU2018818C1 |

| Способ получения наноструктурного композиционного материала на основе алюминия | 2019 |

|

RU2716930C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛООКСИДНЫХ НЕЛИНЕЙНЫХ РЕЗИСТОРОВ | 1992 |

|

RU2039384C1 |

| МОЩНЫЙ ПОЛУПРОВОДНИКОВЫЙ РЕЗИСТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2086043C1 |

| Способ изготовления ленточных магнитопроводов | 1989 |

|

SU1744766A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО МАГНИТОТВЕРДОГО МАТЕРИАЛА ИЗ СПЛАВА СИСТЕМЫ (Nd, Ho)-(Fe, Co)-B | 2016 |

|

RU2650652C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ДИОКСИДА ГАФНИЯ (ЕГО ВАРИАНТЫ) | 1999 |

|

RU2176281C2 |

Использование: для получения электротехнических и конструкционных материалов с повышенными физико-механическими характеристиками. Сущность изобретения: предложенным способом получают элементно-замещенные композиционные материалы путем формования заготовки из порошка сплава системы металл-металл, металл-металлоид с аморфными фазами и последующего горячего прессования полученной порошковой заготовки. При этом нагрев проводят при электротоковом импульсном нагреве до среднемассовой температуры заготовки не ниже температуры объемно-дефицитного релаксационного или полиморфного фазового перехода в условиях всестороннего или квазиизостатического сжатия при давлении не ниже 6 МПа. 1 з.п. ф-лы, 1 ил.

| Способ изготовления спеченных изделий из металлических сплавов | 1980 |

|

SU872033A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-01-27—Публикация

1992-04-17—Подача