Изобретение относится к металлургии и может быть использовано при производстве однородных по структуре нанокристаллических материалов, получаемых в исходном состоянии в форме металлической ленты по методике спиннингования расплава (CP) (закалки струи жидкого расплава компонент на холодной поверхности быстро вращающегося массивного закалочного барабана).

Структура материала, подвергаемого CP, может меняться в широких пределах, от микрокристаллической, с размером зерна в несколько микрон, до аморфной, для которой характерно отсутствие химического и топологического порядка.

Наноструктурное состояние материала во всем его объеме может быть реализовано как непосредственно после закалки расплава за счет подбора оптимальной линейной скорости движения закалочной поверхности закалочного барабана, так и через стадию его первоначальной полной аморфизации. В последнем случае материал требуется подвергнуть дополнительному отжигу при оптимальных температуре и продолжительности отжига, в результате которых можно сформировать необходимую наноструктуру, обеспечивающую необходимые функциональные свойства материала.

Недостатком первого из перечисленных подходов является то, что материал, получаемый непосредственно после закалки расплава при оптимальных скоростях вращения барабана, является в значительной степени неоднородным по размеру зерен, по толщине ленты, что препятствует достижению максимально возможных функциональных свойств у сформировавшегося материала. Основным недостатком второго варианта изготовления нанокристаллического материала является необходимость обеспечения очень высоких скоростей охлаждения расплава для достижения аморфного состояния во всем объеме металлической ленты, что обычно реализуют за счет значительного увеличения скорости движения поверхности закалочного барабана. Указанные скорости могут быть технически не достижимы.

В тоже время при выплавке сплавов и процедуре CP часто применяют различные виды физического воздействия на расплав на стадии формирования конечного продукта (магнитное поле, электрический ток, ультразвуковые (УЗ) колебания и т.д.). Указанные воздействия решают задачи улучшения однородности и повышения свойств получаемых материалов или технологичности их изготовления.

Например, известно техническое решение по получению аморфных лент методом разливки расплава на поверхность быстро вращающегося барабана с использованием электрического тока и постоянного магнитного поля, приложенного перпендикулярно разливочному отверстию (ЕР 0386394, B22D 11/06; B22D 41/60; C21D 8/12, от 1990.09.12). В результате взаимодействия проходящего через расплав электрического тока и перпендикулярного ему магнитного поля жидкому металлу сообщается дополнительная движущая сила, способствующая выходу металла из отверстия в тигле.

Известен способ получения аморфных лент (US 4967828, B22D 11/06; B22D 41/08, от 1990.11.06), при котором расплавленный в высокочастотном индукторе металл выливается из резервуара через прорезь сопла на поверхность охлаждающего барабана, движущегося с большой скоростью. Лента формируется в точке соприкосновения струи расплава с поверхностью закалочного диска из образовавшейся здесь лужицы расплавленного металла, являющейся локальным резервуаром, из которого непрерывно вытягивается лента. При этом для стабилизации формы лужицы расплава на барабане используется воздействие на нее механического поверхностного эффекта, вызванного переменным магнитным полем, приложенным как вдоль плоскости ленты, так и поперек. Такое воздействие ограничивается глубиной проникновения поля из-за скин-эффекта.

Технологический прием с пропусканием тока по струе расплава, в момент процесса CP (метод ЭСР), реализован авторами патента РФ №2348485 «Способ получения нанокристаллического сплава», который выбран в качестве прототипа. Технический результат в известном решении достигается тем, что в известном способе, включающем плавление сплава в тигле, выдавливание расплава через отверстие в тигле на поверхность вращающегося охлаждающего диска и пропускание через струю расплава жидкого металла и диск постоянного электрического тока, дополнительно подбирают величину плотности тока и направление его протекания (полярность) такими, чтобы изменение скорости охлаждения расплава на диске, вызванное пропускаемым током, позволяло формировать наноструктурное состояние с требуемым размером зерна и его минимальной дисперсией для получения соответствующих максимальных функциональных свойств конечного продукта.

Такой подход, хотя и позволяет при должных подборах режима спиннигования (т.е. скорости вращения барабана, скорости вытекания струи жидкого металла, силы и полярности пропускаемого по струе расплава электрического тока) формировать в закаленном продукте области с требуемым размером нанозерен, в целом не обеспечивает должной однородности морфологической структуры во всем объеме полученного продукта. Получаемые ленты или их фрагменты - флейксы имеют по своей толщине значительный градиент размерности зерен требуемой фазы: как правило - весьма малый размер зерен (или вообще рентгеноаморфный слой) со стороны контактной поверхности ленты (т.е. непосредственно прилегавшей к поверхности закалочного барабана) и достаточно крупный со стороны «свободной» поверхности. Такая структура материала не способствует достижению экстремально высоких его свойств, реализующихся только в случае монодисперсности нанозерен фазы вещества, определяющей эти характеристики.

В заявленном техническом решении технический результат достигается тем, что в способе ЭСР, включающем плавление сплава в тигле, выдавливание расплава через отверстие в тигле на поверхность вращающегося охлаждающего диска и пропускание через расплав жидкого металла и диск постоянного электрического тока, сформировавшийся продукт - фрагменты ленты (флейксы) дополнительно подвергают интенсивной пластической деформации кручением под давлением в системе наковальня - плунжер (верхний «боек» - нижний «боек» (см. фиг. 2)) при приложенном давлении и числе оборотов плунжера, обеспечивающих его аморфизацию или измельчение крупных зерен материала, а затем полученный материал отжигают кратковременно при температуре, вызывающей рекристаллизацию деформированных объемов материала до требуемого размера зерен основной фазы.

Заявляемый способ получения нанокристаллического сплава не требует высоких скоростей охлаждения расплава (т.е. скоростей вращения барабана с VS>30 м/сек) и (или) дополнительных физических воздействий на струю расплава при CP (ультразвук, магнитное поле и т.п.).

Конкретным примером реализации заявляемого способа являются технологические приемы получения по методу быстрой закалки (спиннингования) высококоэрцитивных магнитотвердых материалов из сплавов системы (Nd, Ho)-(Fe, Co)-B застехиометрического по фазе типа Nd2Fe14B состава - ((Nd0.55Ho0.45)2.7(Fe0.8Co0.2)14B1.2, где максимум магнитотвердых свойств (состояния с максимальной магнитной энергией W=(BH)max), определяемой из петли магнитного гистерезиса B=f(H)) достигается при наноразмерном (dcp≈80 нм) и монодисперсном их состоянии. При этом, чем меньше размерная дисперсия нанозерен, тем выше магнитные гистерезисные свойства этого материала (его энергоемкость). Структуру полученных лент контролировали двумя методами: рентгенострктурным и методом сканирующей электронной микроскопии (СЭМ). Рентгеноструктурный анализ выполняли на дифрактометре ДРОН-2 на Cr Кα-излучении. Магнитные измерения образцов проводили на СКВИД-магнитометре в постоянном магнитном поле с индукцией до 7 Тл. Магнитные измерения выполняли на образцах, предварительно намагниченных импульсным магнитным полем с пиковым значением магнитной индукции 5 Тл.

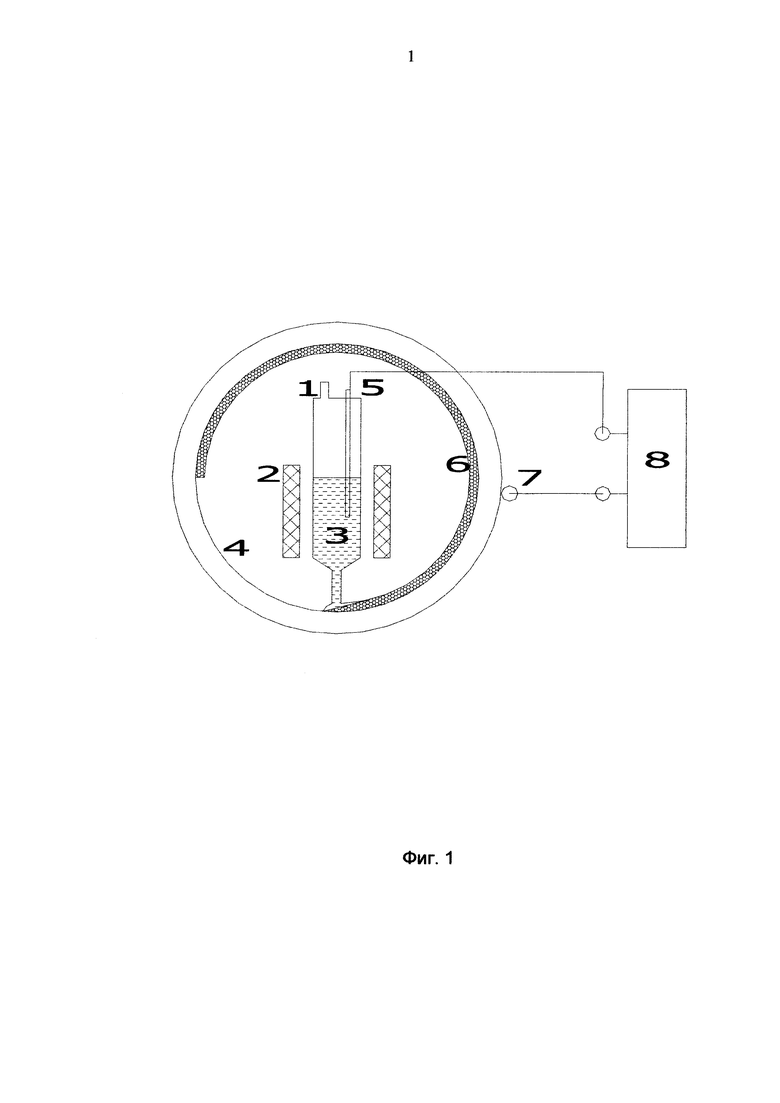

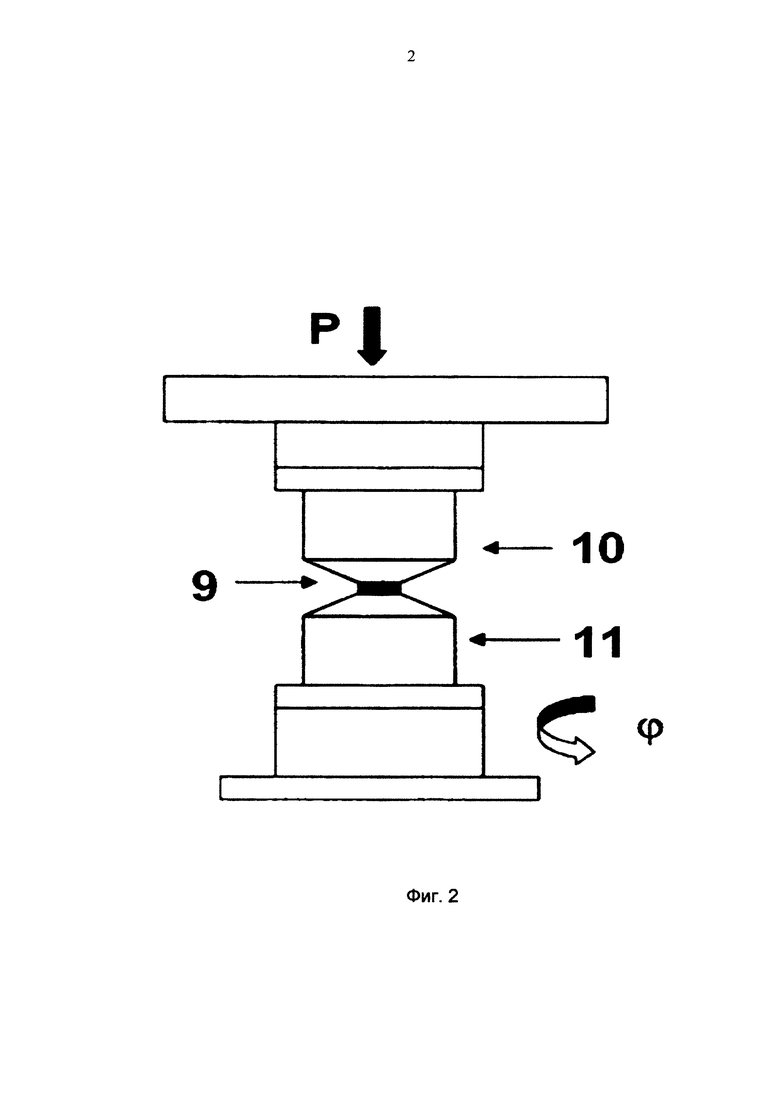

Схемы устройств, реализующих предлагаемый способ, приведены на фиг. 1 и фиг. 2.

Краткое описание чертежей

Фиг. 1. Схема установки, реализующей метод электротокового спиннингования расплава для получения быстрозакаленных сплавов в форме металлической ленты: 1 - тигель, 2 - нагреватель, 3 - металлический расплав, 4 - охлаждающий диск, 5 - электрод, 6 - металическая лента, 7 - контактная щетка, 8 - источник тока.

Фиг. 2. Схема установки, реализующей интенсивную пластическую деформацию фрагментов ленты (флейксов) кручением под высоким давлением: 9 - обрабатываемый быстрозакаленный материал, 10 - наковальня (нижний боек), 11 - верхний боек.

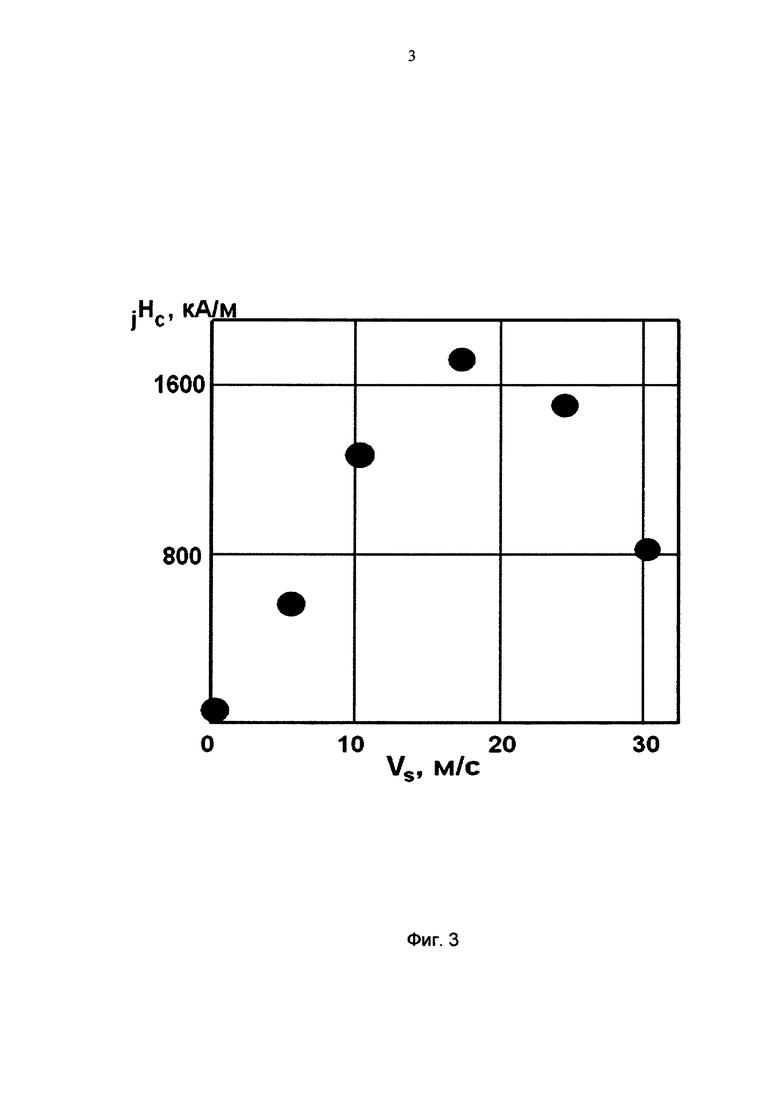

Фиг. 3. Зависимость величины коэрцитивной силы закаленного сплава ((Nd0.55Ho0.45)2.7(Fe0.8Co0.2)14B1.2 по методу электротокового спиннингования от скорости движения поверхности закалочного барабана (Vs). Плотность постоянного электрического тока - 5 А/см2 при положительном потенциале закалочного барабана.

Фиг. 4. (а) - Петля гистерезиса образца сплава (Nd0.55Ho0.45)2.7(Fe0.8Co0.2)14B1.22, закаленного по методу электротокового спиннингования при скорости движения поверхности закалочного барабана Vs=15 м/сек, измеренная при Т=25°С; (б) - микроструктура его поперечного скола, визуализированная методом СЭМ.

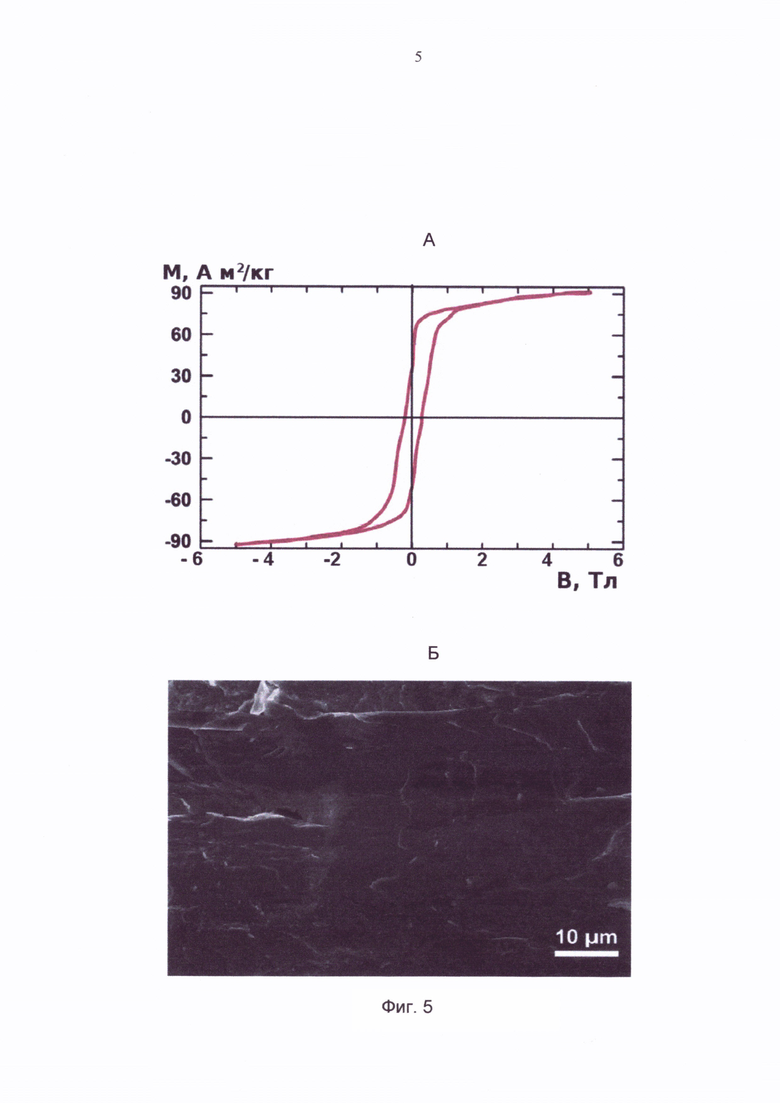

Фиг. 5. (а) - Петля гистерезиса образца сплава (Nd0.55Ho0.45)2.7(Fe0.8Co0.2)14B1.22, закаленного по методу электротокового спиннингования при скорости движения поверхности закалочного барабана Vs=15 м/сек и подвергнутого ИПД, измеренная при Т=25°С; (б) - микроструктура его поперечного скола, визуализированная методом СЭМ.

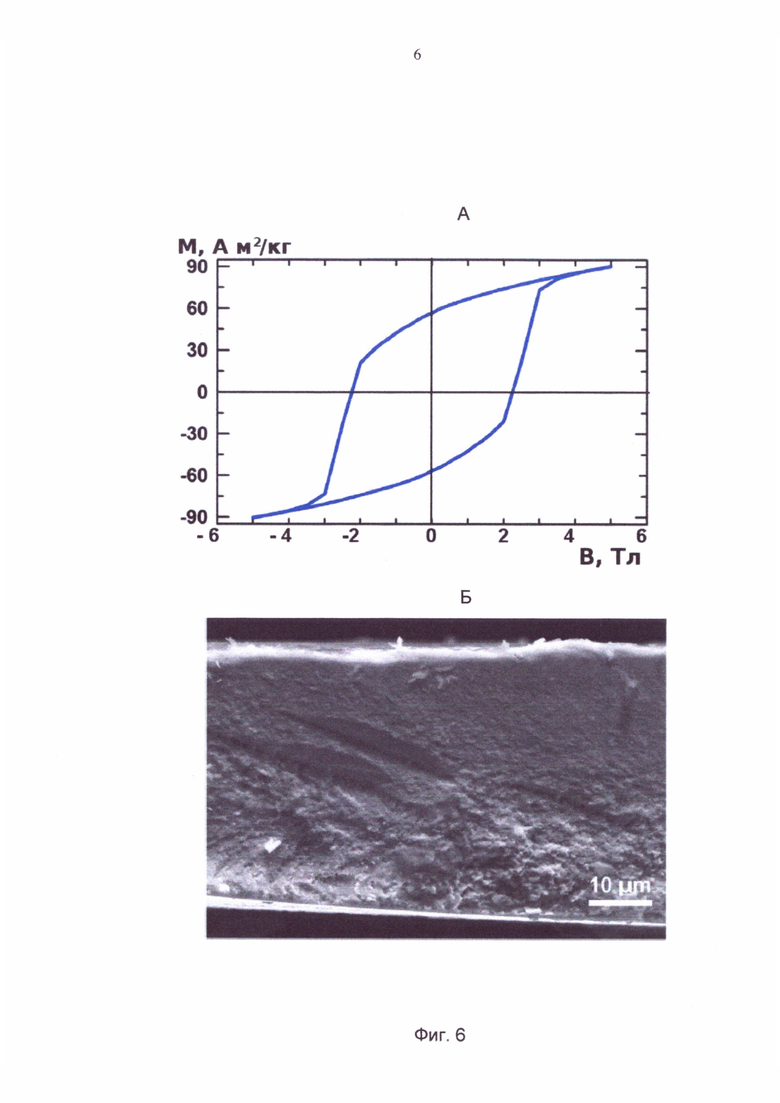

Фиг. 6. (а) - Петля гистерезиса образца сплава (Nd0.55Ho0.45)2.7(Fe0.8Co0.2)14B1.22, закаленного по методу электротокового спиннингования при скорости движения поверхности закалочного барабана Vs=15 м/сек, подвергнутого ИПД и последующему отжигу в вакууме при Т=750°С в течение 15 мин, измеренная при Т=25°С; (б) - микроструктура его поперечного скола, визуализированная методом СЭМ.

Металлический сплав помещают в тигель - 1 с отверстием для стока расплава, и плавят с помощью нагревателя - 2. Расплавленный металл - 3 выдавливают инертным газом под высоким давлением на внутреннюю поверхность вращающегося диска - 4. Электрод - 5 помещают непосредственно в расплав перед самой разливкой, с которым он контактирует в течение всего времени процесса. Одновременно, с попаданием струи расплава на диск - 4, электрическая цепь замыкается, и с источника тока - 8 идет постоянный электрический ток. Струя расплава затвердевает, образуя ленту - 6 . На фиг. 2 приведена схема установки, реализующей интенсивную деформацию фрагментов ленты (флейксов) - 9 кручением под высоким давлением в системе наковальня - 10 - плунжер - 11 (нижний «боек» - верхний «боек») при приложенном давлении - Р. Первоначально были изготовлены быстрозакаленные ленты из этого сплава по способу спиннингования, описанному в патенте РФ №2348485 при различных линейных скоростях диска. Зависимость коэрцитивной силы материала от линейной скорости поверхности диска приведена на фиг. 3. Как видно, коэрцитивная сила имеет максимум в области скорости 15 м/с.

Реализовавшиеся при этой скорости петля магнитного гистерезиса и морфологическая структура поперечного скола фрагмента ленты показаны на фиг. 4. Как видно, несмотря на максимум коэрцитивной силы полученного материала его структура не однородна по толщине. Это обстоятельство отражается на форме петли магнитного гистерезиса образцов такого материала, имеющих недостаточную прямоугольность - прогиб «спинки» в области слабых отрицательных магнитных полей. Как было установлено, дополнительные отжиги таких образцов не способствуют улучшению прямоугольности спинки, а наоборот снижают величину коэрцитивной силы.

Повысить прямоугольность «спинки» у фрагментов ленты удалось за счет их дополнительной обработки по следующей схеме: интенсивная пластическая деформация кручением под давлением 4ГПа при температуре 20°С (5 полных оборотов) и последующий отжиг в вакууме при Т=750°С в течение 15 минут.

Получаемые в результате таких воздействий на первичный быстрозакаленный материал его фазовый состав, микроструктура и гистерезисные характеристики представлены соответственно в таблице 1 и на фиг. 5 и 6. Как видно, после таких воздействий в материале формируется более однородная структура зерен (меньшая размерная дисперсия), чем в исходных быстрозакаленных лентах, что находит свое прямое отражение в повышении прямоугольности спинки петли магнитного гистерезиса и почти 30% росте величины (ВН)max магнитотвердого материала по сравнению с его значением для исходного сплава непосредственно после ЭСР.

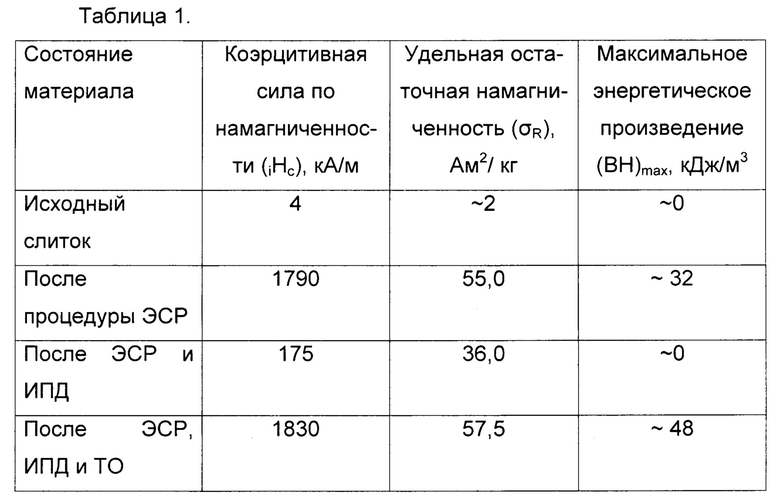

Таким образом, заявляемый способ получения нанокристаллического сплава позволяет сформировать в нем наноструктурное состояние с самой высокой степенью однородности зерен по размерам, то есть добиться наименьшей размерной дисперсии зерен фазы типа Nd2Fe14B. Основные магнитные характеристики магнитотвердых материалов, реализующиеся на разных этапах обработки сплава ((Nd0.55Ho0.45)2.7(Fe0.8Co0.2)14B1.2, приведены в таблице 1.

Предлагаемый способ получения нанокристаллических сплавов типа РЗМ-3d-металл-бор позволяет изготавливать порошковые наполнители для магнитопластов с высоким комплексом физико-механических свойств.

Несмотря на то что реализация способа представлена на примере получения магнитотвердого материала из сплава ((Nd0.55Ho0.45)2.7(Fe0.8Co0.2)14B1.2, данный способ можно использовать и при получении наноматериалов из других сплавов, где степень монодисперсности напрямую определяет уровень их функциональных параметров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО СПЛАВА | 2006 |

|

RU2348485C2 |

| МАТЕРИАЛ ДЛЯ РЕДКОЗЕМЕЛЬНЫХ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2174261C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АМОРФНОГО МАГНИТНОГО МАТЕРИАЛА | 2008 |

|

RU2406769C2 |

| Магнитомягкий нанокристаллический материал на основе железа | 2018 |

|

RU2703319C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ МАГНИТНО-МЯГКИХ АМОРФНЫХ СПЛАВОВ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИЕЙ | 2008 |

|

RU2391414C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ АМОРФНЫХ И НАНОКРИСТАЛЛИЧЕСКИХ МЕТАЛЛИЧЕСКИХ ЛЕНТ ВЫСОКОСКОРОСТНОЙ ЗАКАЛКОЙ РАСПЛАВА | 2012 |

|

RU2538882C2 |

| Магнитомягкий аморфный материал на основе Fe-Ni в виде ленты | 2022 |

|

RU2794652C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОЗАКАЛЕННЫХ ПОРОШКОВ МАГНИТНЫХ СПЛАВОВ СИСТЕМЫ НЕОДИМ - ЖЕЛЕЗО - БОР | 1997 |

|

RU2111088C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО ПОРОШКА | 2012 |

|

RU2530076C2 |

| Магнитомягкий аморфный сплав на основе Fe-Co с высокой намагниченностью насыщения | 2023 |

|

RU2815774C1 |

Изобретение относится к производству аморфных и нанокристаллических металлических сплавов путем сверхбыстрой закалки расплавов. Способ получения нанокристаллического магнитотвердого материала из сплава системы (Nd, Ho)-(Fe, Со)-В включает плавление сплава в тигле и выдавливание расплава через отверстие в тигле на поверхность вращающегося охлаждающего барабана с пропусканием постоянного электрического тока через струю жидкого металла и охлаждающий барабан. Выдавливание расплава осуществляют на поверхность охлаждающего барабана, вращающегося со скоростью, обеспечивающей достижение максимума коэрцитивной силы в материале, полученный материал подвергают интенсивной пластической деформации кручением под давлением 4 ГПа при температуре 20°С и последующему отжигу в вакууме при температуре Т=750°С в течение 15 минут. Полученный нанокристаллический магнитотвердый материал из сплава системы (Nd, Ho)-(Fe, Со)-В имеет высокий комплекс физико-механических свойств, а также высокие значения коэрцитивной силы. 6 ил., 1 табл.

Способ получения нанокристаллического магнитотвердого материала из сплава системы (Nd, Ho)-(Fe, Со)-В, включающий плавление сплава в тигле и выдавливание расплава через отверстие в тигле на поверхность вращающегося охлаждающего барабана с пропусканием постоянного электрического тока через струю жидкого металла и охлаждающий барабан, отличающийся тем, что выдавливание расплава осуществляют на поверхность охлаждающего барабана, вращающегося со скоростью, обеспечивающей достижение максимума коэрцитивной силы в материале, полученный материал подвергают интенсивной пластической деформации кручением под давлением 4 ГПа при температуре 20°С и последующему отжигу в вакууме при температуре Т=750°С в течение 15 минут.

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО СПЛАВА | 2006 |

|

RU2348485C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОСТОЯННЫХ МАГНИТОВ ИЗ СПЛАВОВ НА ОСНОВЕ СИСТЕМЫ НЕОДИМ-ЖЕЛЕЗО-БОР ИЛИ ПРАЗЕОДИМ-ЖЕЛЕЗО-БОР | 2006 |

|

RU2337975C2 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| US 7431070 B2, 07.10.2008 | |||

| ПОПОВ А.Г | |||

| и др | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Физика металлов и металловедение | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

Авторы

Даты

2018-04-16—Публикация

2016-11-29—Подача