Изобретение относится к электроэрозионной обработке (ЭЭО), а именно к рабочим средам для электроэрозионных копировально-прошивочных и вырезных станков.

Известен ряд рабочих сред на основе углеводородных жидкостей с различными добавками, вводимыми с целью повышения производительности обработки и стойкости электрода-инструмента:

1. Рабочая среда на основе смеси индустриального масла И20А и керосина (1,5-2,5) с добавкой диалкилметиленбисфенолята бария в количестве 0,1-0,6 мас.% (авт. св. N 557898, кл. B 23 P 1/16, 23.06.77).

2. Рабочая среда на основе керосина с добавкой 10-15 мас.% осерненных глицеридов жирных кислот в количестве 10-15 мас.% и поляризацией в паузах между импульсами напряжением 2-12 В (авт. св. N 1131625, кл. B 23 P 1/100, 30.12.84).

3. Рабочая среда на основе рабочей жидкости РЖ-3 с добавкой 0,5-1,0 мас.% экстрагированных продуктов нитрования масла (авт.св. N 1555977, кл. B 23 H 1/08, 1987).

Однако все эти рабочие среды по разным причинам не нашли промышленного применения.

Рабочая среда 1 имеет низкую температуру вспышки, высокую испаряемость и небольшой срок бессменной эксплуатации из-за резкого нарастания вязкости жидкости по мере испарения осветительного керосина.

Рабочая среда 2 высокотоксична, обладает резким, а при нагреве и разложении удушливым запахом из-за образующегося в большом количестве сероводорода. Кроме того, поляризация присадки требует создания специального устройства, несовместимого с серийно выпускаемыми генераторами импульсов.

Рабочая среда 3 недостаточно эффективна при сравнительно трудоемком процессе внедрения присадки.

Наиболее близкой к предлагаемой является рабочая жидкость РЖ-3 для электроэрозионных станков на основе керосиновой фракции нефти с вязкостью не более 3 сст при 20оС, представляющая собой смесь нафтеновых, парафиновых и ароматических углеводородов с содержанием последних не более 5,5% (см. ТУ 38.101964-83, раздел 1).

Экспериментальные исследования показали, что в совершенствовании рабочих сред подобного типа заложен большой резерв улучшения технологических характеристик процесса, так как электроэрозионная обработка по-прежнему является очень трудоемким процессом, особенно на чистовых и получистовых режимах.

Целью изобретения является повышение производительности обработки на получистовых и чистовых режимах за счет совершенствования электрофизических характеристик описанной выше жидкости.

Указанная цель достигается тем, что в описанную выше рабочую среду дополнительно введено неионогенное поверхностно-активное вещество (ПАВ) с молекулярной массой не менее 500, представляющее собой продукты двойной конденсации высших жирных кислот (ВЖК) или их кубовых остатков с полиаминами, моноалкилфенолы и антиокислитель ионол в следующем соотношении компонентов, мас.%:

Продукты двойной конден-

сации ВЖК или их кубовых

остатков с полиаминами 0,5-1,5

Моноалкилфенолы 1,5-4,5

Ионол 0,05-0,5

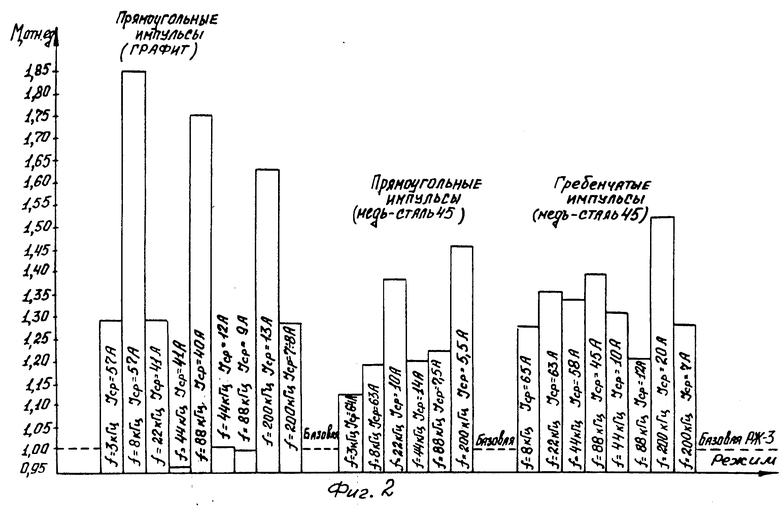

Предлагаемую рабочую среду получают введением в нагретую до 40-50оС основу, состоящую из нафтеновых, парафиновых и ароматических углеводородов (например, РЖ-3), 2-6 мас.% присадки, представляющей собой 20-25% раствор продуктов двойной конденсации ВЖК или их кубовых остатков с полиаминами в моноалкилфенолах, и 0,05-0,5 мас.% ионола. Полученную смесь тщательно перемешивают в течение 10-15 мин. Приготовленный раствор должен иметь удельную проводимость в пределах 1,5-5,0 х 10-8 1/Ом˙м при 30оС.

Образцы жидкостей с различным содержанием дополнительных компонентов испытывали в накладной ванночке объемом 7 л на станке мод. 4Г721М с серийно выпускаемым генератором мод. ШГИ-63-440. Использовали электрод-инструмент из меди и заготовку из стали 45 с принудительной циркуляцией рабочей среды.

Сравнивали технологические показатели образцов - производительность обработки (М., мм3/мин) и износ электрода-инструмента. (γ , %).

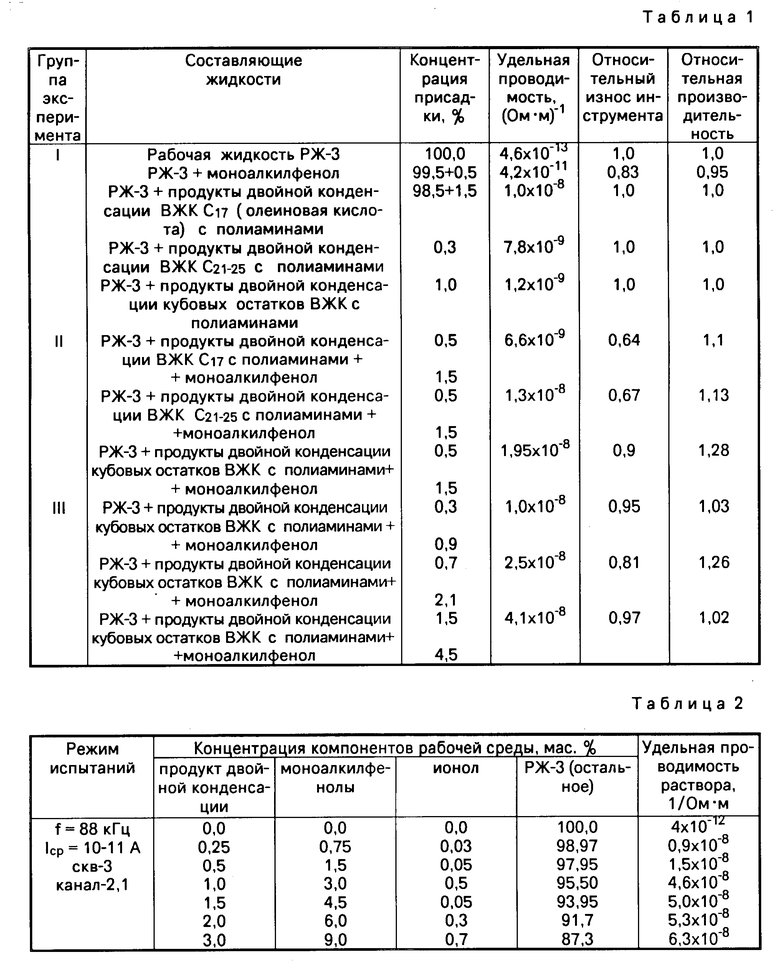

По выявлению отдельного влияния продуктов двойной конденсации ВЖК, или их кубовых остатков, или моноалкилфенола было проведено три группы экспериментов (см. таблицу 1) на стадии разработки лабораторных образцов.

Из экспериментов группы I следует, что все составляющие по отдельности не меняют технологических показателей процесса.

Из экспериментов группы II видно, что продукты двойной конденсации ВЖК или их кубовых остатков дают положительный эффект по производительности и износу инструмента только в сочетании с моноалкилфенолом.

Из анализа экспериментов групп II-III и нижеприведенных определяли предельные концентрации продуктов двойной конденсации с полиаминами и моноалкилфенолов.

Вводимый ионол или дибутилпаракрезол (ДБПК) (ГОСТ 10894-64) - широкоизвестный антиокислитель. Эмпирическая формула С15Н24О. Молекулярная масса 220,36. (см. Товарные нефтепродукты, свойства и применение / Справочник. М. : Химия, 1978, с. 85).

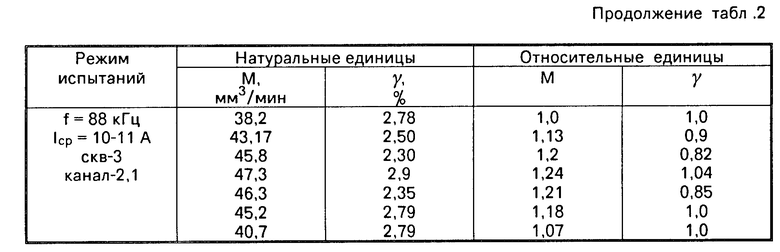

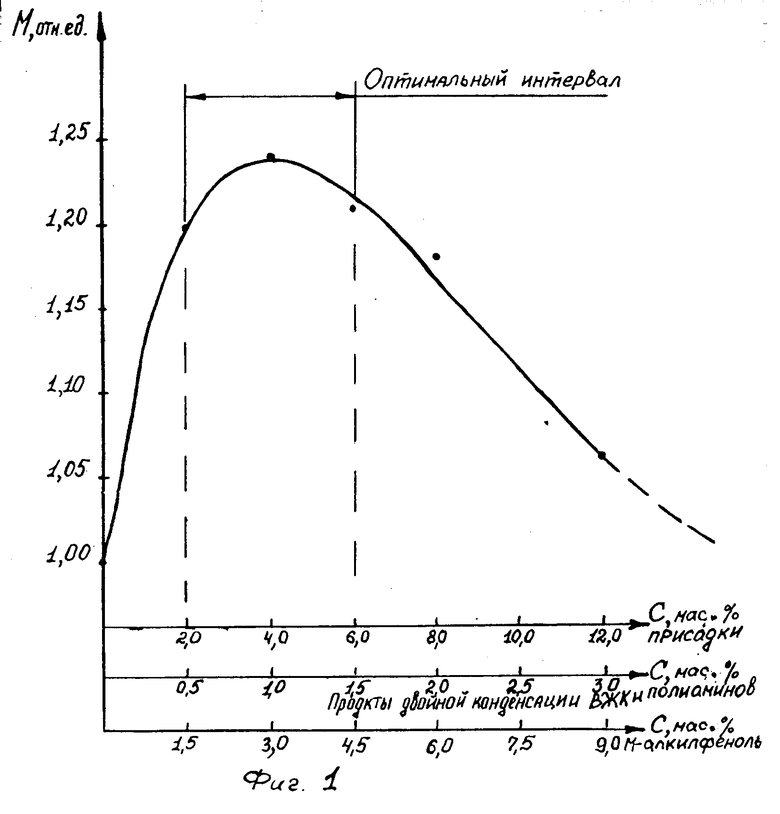

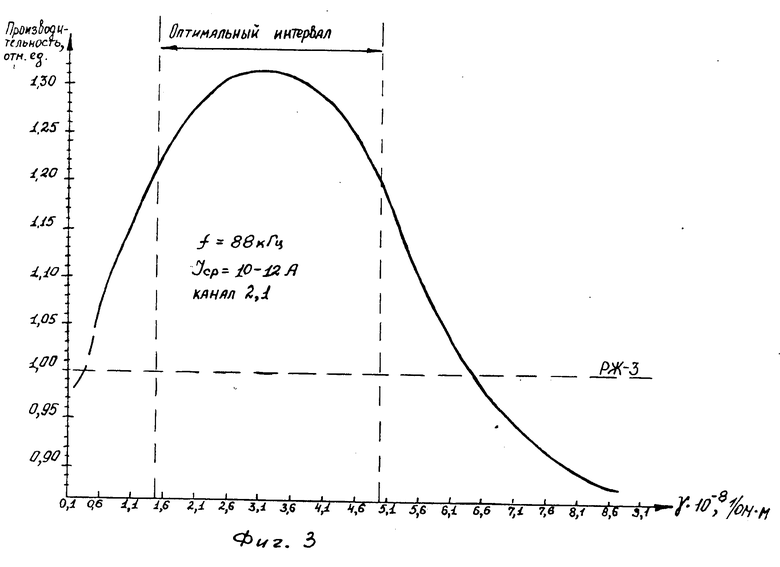

На фиг. 1 приведена зависимость производительности обработки от концентрации присадки и ее составляющих; на фиг. 2 - сравнительная производительность обработки для различных режимов при использовании предлагаемой рабочей среды; на фиг. 3 - зависимость производительности обработки от проводимости раствора присадки в жидкости РЖ-3.

Данные, подтверждающие оптимальность выбранных пределов дополнительных составляющих предлагаемой рабочей среды, приведены в табл. 1 и 2 и на фиг. 1.

За оптимальные концентрации присадки приняты такие содержания присадки, которые обеспечивают экономически достаточное повышение производительности, составляющее не менее 1,2 раза. Этому условию, как видно из табл. 1 и 2, и фиг. 1, соответствуют концентрации присадки 2-6 мас.% или соответственно концентрации продуктов двойной конденсации ВЖК и полиаминов - 0,5-1,5 мас.% моноалкилфенолов 1,5-4,5 мас.% и ионола 0,05-0,5 мас.%.

Оптимальное содержание продуктов двойной конденсации ВЖК и полиаминов в смеси с алкилфенолами составляет 20-25%. Большее количество выпадает в осадок, меньшее приводит к снижению активности молекул, проводимости раствора, входа ее за нижний предел оптимума, составляющий 1,5 х 10-8 1/Ом˙м (фиг. 3).

Проведены сравнительные с основной РЖ-3 стендовые испытания полученной рабочей среды. Определялись производительность обработки и износ электрода-инструмента:

1) для прямоугольных импульсов (пара медь-сталь 45);

2) для гребенчатых импульсов (пара медь-сталь 45);

3) при обработке графитовым ЭИ.

Во всем исследованном диапазоне режимов производительность обработки по сравнению с базовой жидкостью, при неизменном износе электрода-инструмента, увеличивается в 1,15-1,8 раза (фиг. 2). Необычайно интересен факт, что шероховатость обработанной поверхности даже при максимальном увеличении производительности не ухудшается.

При разработке предлагаемой рабочей среды исходили из гипотезы, построенной на основании проведенных исследований.

Поверхностно-активные вещества, вводимые в жидкость, влияют на производительность обработки через единичный акт эрозии. Объем расплавленного металла, выбрасываемого при единичном акте эрозии, определяется величиной кинетической энергии летящей лавины положительных ионов жидкости, бомбардирующих заготовку.

С целью облегчения пробоя и увеличения кинетической энергии лавины ионов в жидкость вводили неионогенные присадки с молекулярной массой, значительно превышающей молекулярную массу основы (Мосн=200, Мприс>500).

Присадка концентрируется в местах повышенной напряженности электрического поля, облегчая пробой и увеличивая количество и массу носителей положительного заряда, а следовательно, и их суммарную кинетическую энергию.

О количестве зарядов судили по величине проводимости раствора присадки в жидкости РЖ-3. Зависимость производительности обработки от проводимости, как и следовало ожидать, имеет оптимальный характер (фиг. 3).

Наличие оптимума объясняется тем, что чрезмерное увеличение количества носителей зарядов приводит к перегреву металла в лунке и удалению его в виде малоэффективного испарения вместо импульсного выброса в виде расплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБРАБОТКИ НА ЭЛЕКТРОЭРОЗИОННОМ ВЫРЕЗНОМ СТАНКЕ | 1992 |

|

RU2034684C1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ | 1987 |

|

RU1612456C |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ ТОКОМ ПРИ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКЕ | 1993 |

|

RU2074067C1 |

| ОБРАБАТЫВАЮЩИЙ ЦЕНТР | 1990 |

|

RU2027554C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 1985 |

|

RU1327594C |

| СПОСОБ ДИАГНОСТИКИ ВОЗНИКНОВЕНИЯ ЗАТОРМОЖЕННОГО СЛОЯ | 1990 |

|

RU2014168C1 |

| АКСИАЛЬНО-ПОРШНЕВАЯ ГИДРОМАШИНА | 1992 |

|

RU2037648C1 |

| Рабочая жидкость для электроэрозионного вырезания электродом-проволокой | 1979 |

|

SU776838A1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ | 1992 |

|

RU2033903C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УСТОЙЧИВОСТИ РЕЗАНИЯ | 1990 |

|

RU2014167C1 |

Сущность изобретения: в рабочую среду для электроэрозионной обработки на основе керосиновой фракции нефти с вязкостью не более 3 мм2/с при 20°С, содержащую 3 - 5,5 мас. % ароматических, 15 - 50 мас.% парафиновых и остальное - нафтеновых углеводородов, дополнительно введены продукты двойной конденсации высших жирных кислот или их кубовых остатков с полиаминами, моноалкилфенолы и антиокислитель ионол при следующем их содержании, мас.%: продукты двойной конденсации высших жирных кислот или их кубовых остатков с полиаминами 0,5 - 1,5; моноалкилфенолы 1,5- 4,5; антиокислитель ионола 0,05 - 0,5. Причем содержание продуктов двойной конденсации их смеси с алкилфенолами составляет 20 - 25%. 2 з.п. ф-лы, 3 ил., 2 табл.

Продукты двойной конденсации высших жирных кислот или их кубовых остатков с полиаминами - 0,5 - 1,5

Моноалкилфенолы - 1,5 - 4,5

Антиоксидант ионол - 0,05 - 0,50

Рабочая среда на основе керосиновой фракции нефти вязкостью не более 3 мм2/с при 20oС - Остальное

2. Среда по п.1, отличающаяся тем, что соотношение продуктов двойной конденсации высших жирных кислот и моноалкилфенолов составляет 1 : 3 - 4.

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1995-01-27—Публикация

1991-07-18—Подача