Изобретение касается режущего инструмента, распространенного на станках с ЧПУ, предназначенных для работы в разнообразных условиях. Известно, что применение режущего инструмента ограничивается его стойкостью и стоимостью, качеством получаемой поверхности и стружкообразованием.

Известен режущий инструмент (см. Бобровский В.А. Электродиффузионный износ режущего инструмента. М. Машиностроение, 1970, с.137, рис.95а), включенный для повышения износостойкости в RC-цепь

Наиболее близким к предлагаемому является режущий инструмент авт.св. СССР N 1097915, кл. G 01 N 3/56, 1981), содержащий корпус с закрепленным на нем по меньшей мере одним сменным режущим элементом, соединенный с одной из обкладок конденсатора. Вторая его обкладка через токосъемник соединена с обрабатываемой заготовкой.

Однако необходимость выполнения наружных электрических соединений как с токосъемником так и с инструментом ограничивает область применения последнего. В частности затруднено или невозможно использование известного инструмента в станках с УЧПУ, оснащенных устройствами для автоматической смены инструментов.

Цель изобретения расширение области применения режущего инструмента.

Для этого режущий инструмент содержит корпус с закрепленной на нем режущей частью, соединенной электрически с одной из обкладок конденсатора. При этом между режущей частью и корпусом размещен изолирующий элемент, а режущая часть соединена с другой обкладкой конденсатора. Конденсатор встроен в корпус и может быть образован за счет зазора между опорной поверхностью режущего элемента и корпусом, а для повышения емкости конденсатора на опорную поверхность режущего элемента и противолежащую часть корпуса нанесено покрытие.

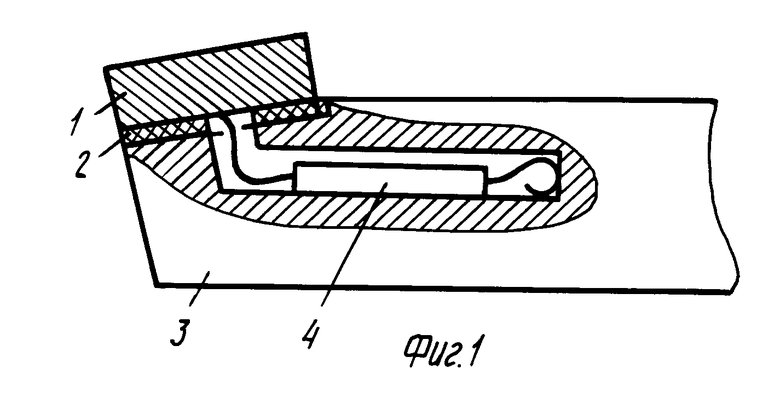

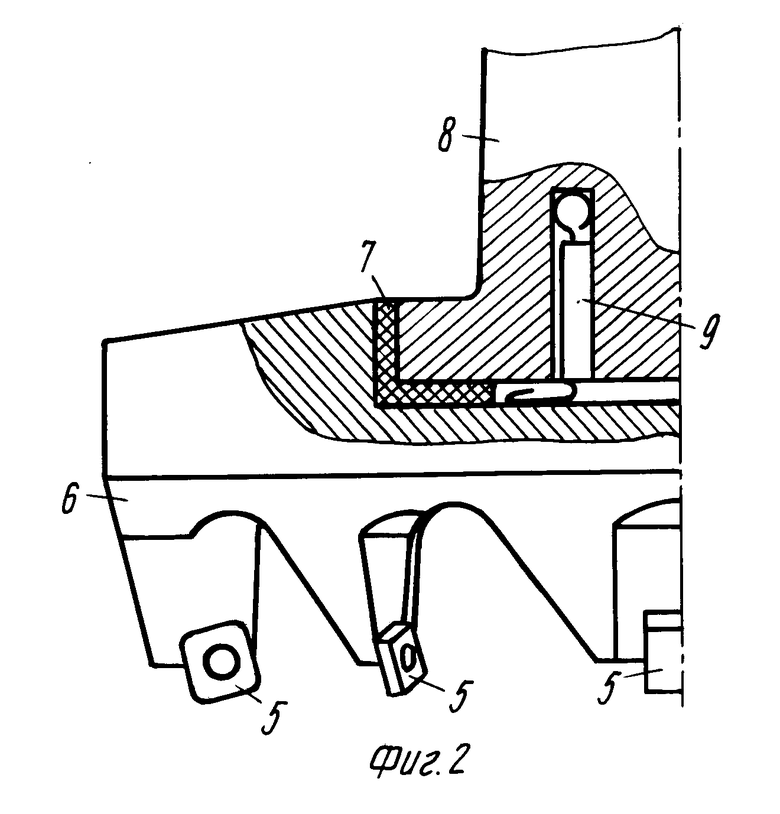

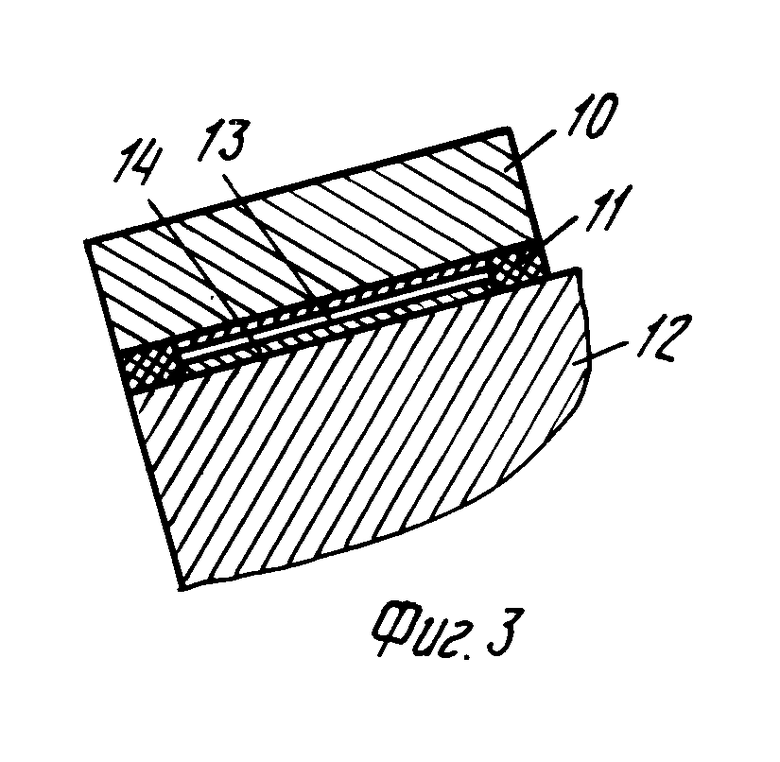

На фиг.1 и 2 изображены токарный резец и фреза, в корпус которых встроен конденсатор; на фиг.3 конденсатор, образованный за счет зазора между режущим элементом и корпусом.

На фиг. 1 режущая часть 1 (например, в виде пластины) через изолирующую прокладку 2 установлена на корпусе 3, внутрь которого встроен конденсатор 4. Одна обкладка конденсатора электрически соединена с режущей частью 1, а другая с корпусом 4.

На фиг.2 в случае многолезвийного инструмента режущая часть 5 установлена без изоляции в диске 6, который в свою очередь через изолирующую втулку 7 закреплен в корпусе 8, внутрь которого встроен конденсатор 9. Одна обкладка конденсатора соединена с диском 6, а другая с корпусом 8.

На фиг.3 режущая часть 10, опирающаяся на изолирующую проставку 11, образует с корпусом 12 зазор 13. При этом для повышения емкости конденсатора на опорную поверхность режущей части 10 и противолежащую поверхность корпуса нанесено покрытие 14.

Во всех случаях работа режущего инструмента протекает аналогично. Образующиеся при резании электрические потенциалы между обрабатываемым материалом и режущей частью через конденсатор, корпус инструмента, станок, его подшипники или установленный токосъем и шпиндель с патроном оказываются закороченными. При этом в названном контуре из-за наличия конденсатора не может возникнуть постоянный ток, но при соответствующей емкости конденсатора может иметь место компенсирующий возникающие разности потенциалов импульсный выравнивающий ток. Наличие такой компенсации снижает возникающие разности потенциалов, микроэрозию, адгезию и, следовательно, износ режущей части, способствует достижению меньших толщин среза и лучшего качества обработанной поверхности.

Испытание проходного резца с режущей частью, оснащенной твердым сплавом Т15К6 при обточке стали 40Х и со встроенным конденсатором типа ионистор, емкостью 5Ф, показало устойчивый положительный эффект при малых сечениях среза и до максимального износа hз≈ 0,5-0,6 мм. Возможность уменьшения толщины среза в случае прецизионной обработки при использовании тщательно притертого твердосплавного резца с конденсатором вместо монокристалла алмаза приводит к значительной экономии средств за счет разницы в стоимости твердосплавного и алмазного инструментов.

По сравнению с прототипом встраивание конденсатора в корпус предлагаемого режущего инструмента снимает всякие ограничения при использовании его на станках с автоматической сменой инструментов, расширяет область применения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИКИ ВОЗНИКНОВЕНИЯ ЗАТОРМОЖЕННОГО СЛОЯ | 1990 |

|

RU2014168C1 |

| РЕВОЛЬВЕРНАЯ ГОЛОВКА | 1989 |

|

RU2077412C1 |

| ПРОГРАММНО-УПРАВЛЯЕМЫЙ ПЛАНСУППОРТ | 1990 |

|

RU2027577C1 |

| Способ контроля износа режущей кромки инструмента в процессе резания | 1977 |

|

SU753547A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УСТОЙЧИВОСТИ РЕЗАНИЯ | 1990 |

|

RU2014167C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ КОНТАКТНОГО ВЗАИМОДЕЙСТВИЯ ПРИ РЕЗАНИИ | 1988 |

|

RU1623394C |

| Способ измерения температуры резания /его варианты/ и устройство для его осуществления | 1985 |

|

SU1284712A1 |

| Способ определения оптимальной скорости резания | 1985 |

|

SU1268293A1 |

| ОБРАБАТЫВАЮЩИЙ ЦЕНТР | 1990 |

|

RU2027554C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБРАБОТКИ НА ЭЛЕКТРОЭРОЗИОННОМ ВЫРЕЗНОМ СТАНКЕ | 1992 |

|

RU2034684C1 |

Использование: в режущем инструменте для станков с ЧПУ. Сущность изобретения: в режущий инструмент встроен конденсатор, одна обкладка которого соединена с корпусом, а другая - с режущей частью через изолирующий элемент. 1 з.п. ф-лы, 3 ил.

| Устройство для повышения стойкости режущего инструмента | 1981 |

|

SU1097915A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-04-30—Публикация

1992-04-08—Подача