Изобретение относится к резанию и может быть использовано на станках главным образом для лезвийной обработки.

Известен способ диагностики возникновения заторможенного слоя на режущем клине, о котором судят, прекращая резание по корню стружки и анализируя соответствующий микрошлиф.

Однако, этот способ непригоден для производственных условий и автоматизированных систем.

Наиболее близким изобретению по техническому существу (прототипом) является свободный от указанного недостатка способ диагностики возникновения заторможенного слоя, включающий обработку инструментом детали и измерение изменения физического параметра f, характеризующего контактное взаимодействие пары обрабатываемая деталь-инструмент в зависимости от скорости резания.

Однако, далеко не всегда образующийся заторможенный слой вырождается в нарост, а образование последнего требует определенного времени, что ограничивает область применения диагноза, снижает его оперативность и чувствительность.

Цель изобретения - расширение области применения, повышение оперативности и чувствительности.

Для этого в способе диагностики возникновения заторможенного слоя, включающего обработку инструментом детали и измерения изменения физического параметра f, характеризующего контактное взаимодействие пары обрабатываемая деталь - инструмент в зависимости от скорости резания, согласно изобретению измеряют физический параметр при осуществлении эталонного прохода на скорости V и осуществлении рабочего прохода на скорости Vр и определяют возникновение заторможенного при выполнении условия

Kln (Vp) > fр, где К - коэффициент пропорциональности, определяемый из выражения f = KlnV;

f - физический параметр, соответствующий скорости V;

fр - физический параметр, соответствующий скорости Vр.

При определении физического параметра измеряют ЭДС резания, температуру резания, акустический сигнал или величину электромагнитного излучения. Верхнюю скоростную границу образования заторможенного слоя определяют при сопоставлении рабочей и эталонной величин физического параметра при выполнении условия Kln(V) > f. Эталонный проход в отличие от рабочего осуществляют на большей скорости, при большем сечении среза, всухую, с наложением ВЧ-колебаний на инструмент, по детали из материала, микроструктура которого состоит из одной фазы или из чистого металла, с подводом к инструменту дополнительной энергии, при нагреве обрабатываемой детали, более изношенным инструментом или на станке с меньшей жесткостью.

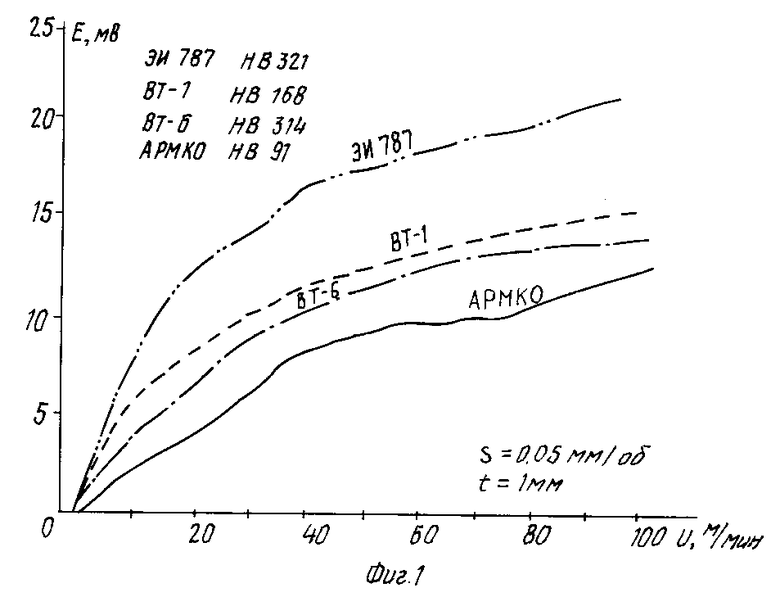

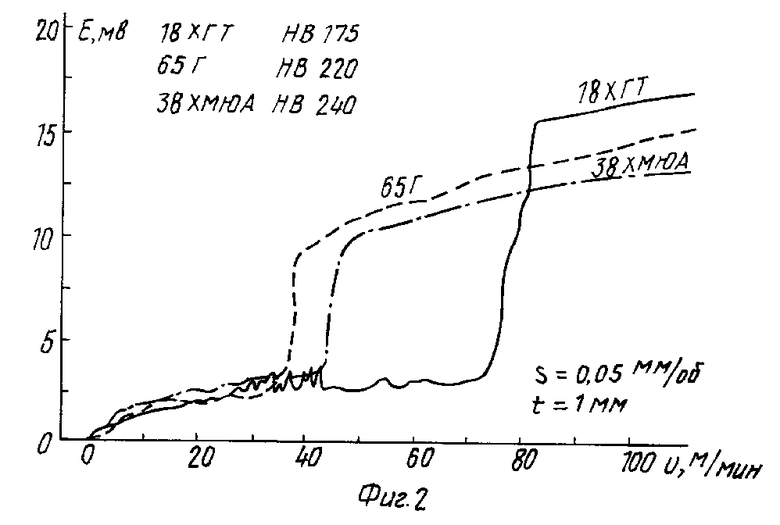

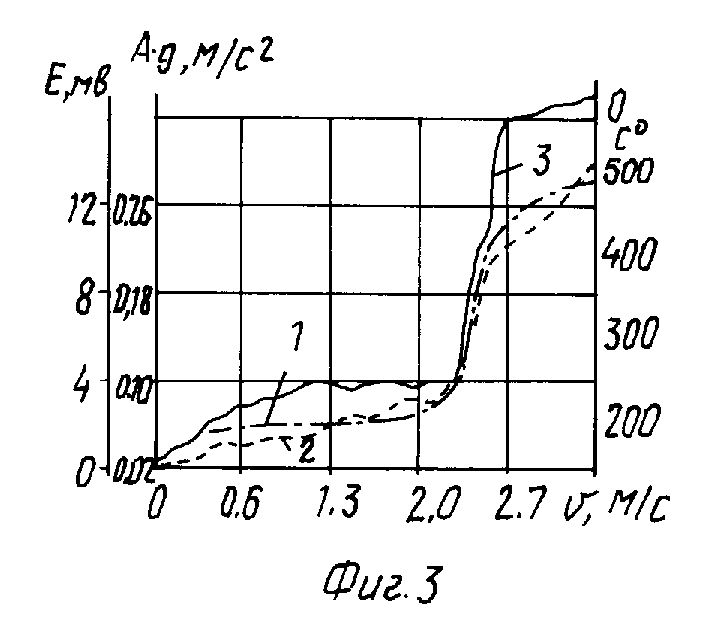

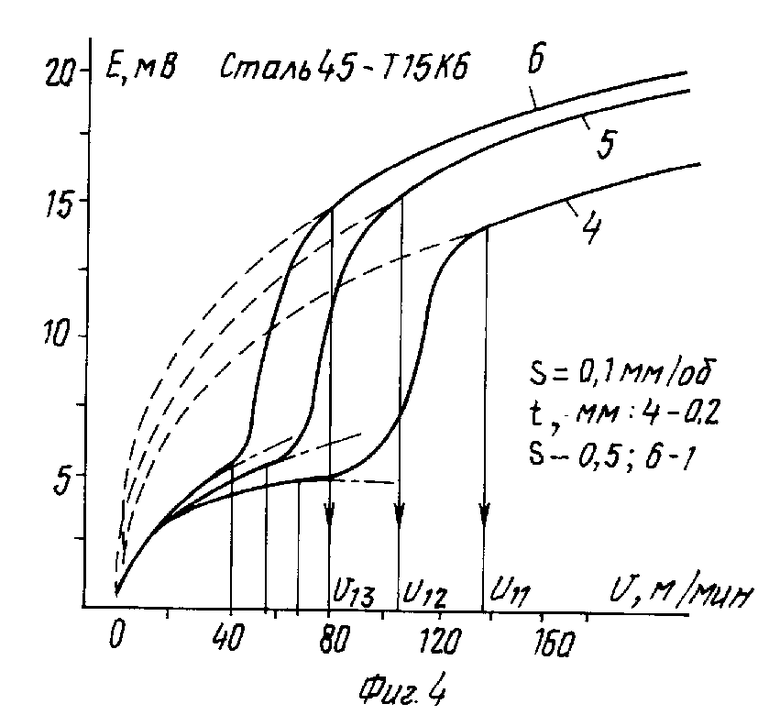

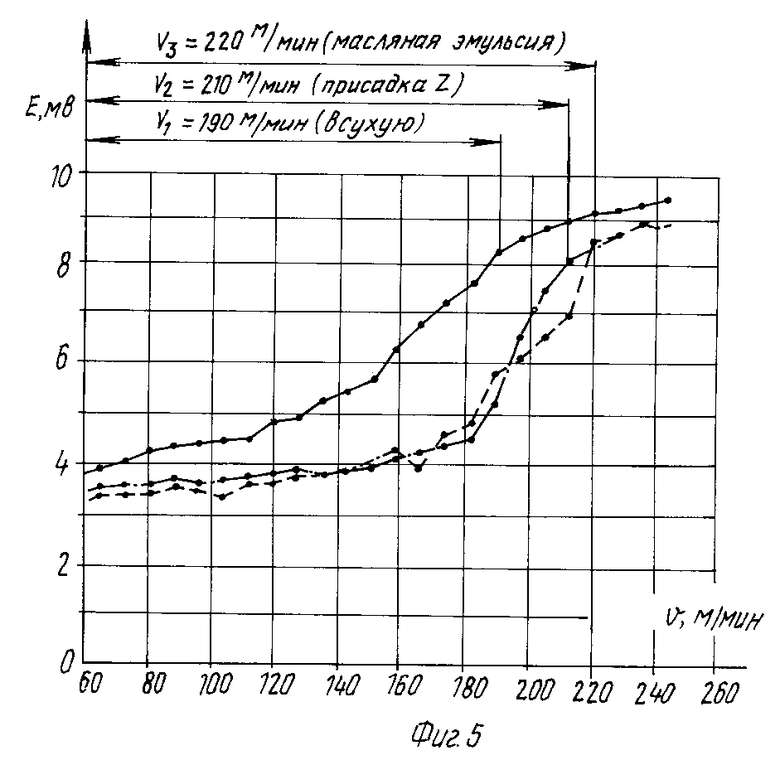

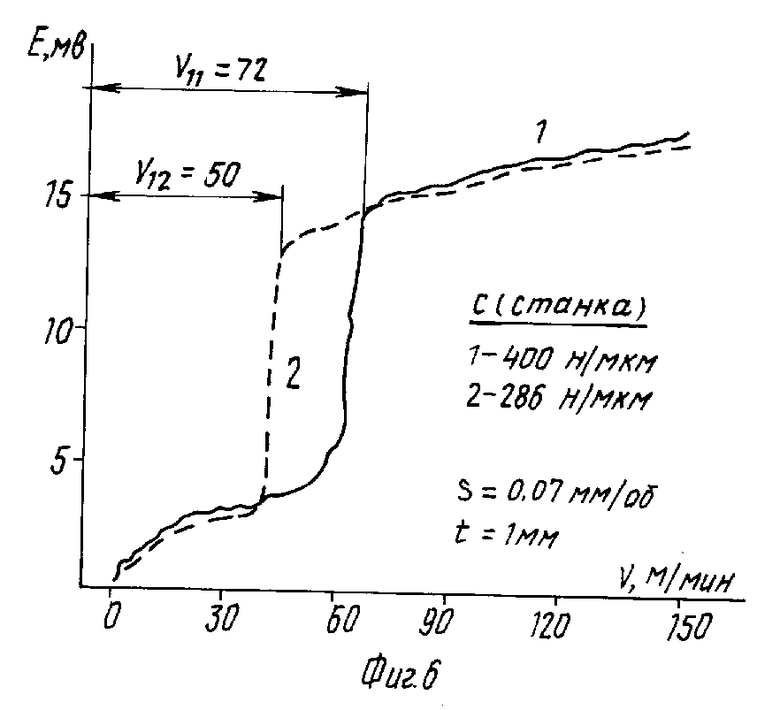

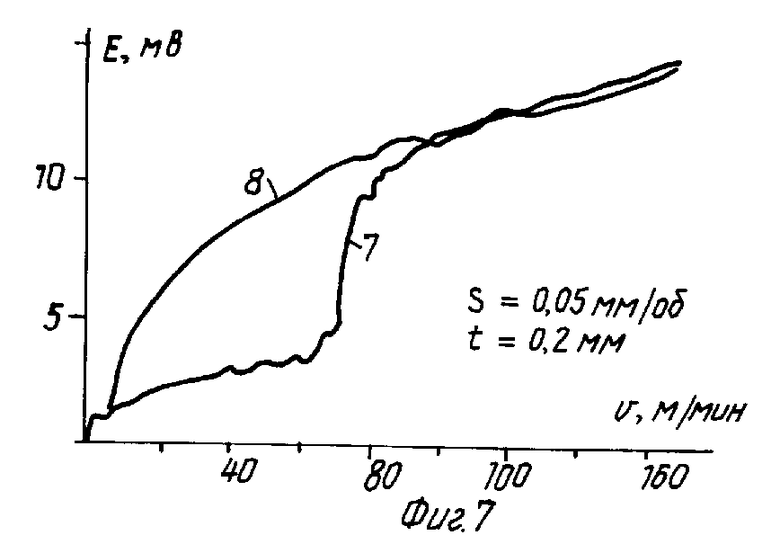

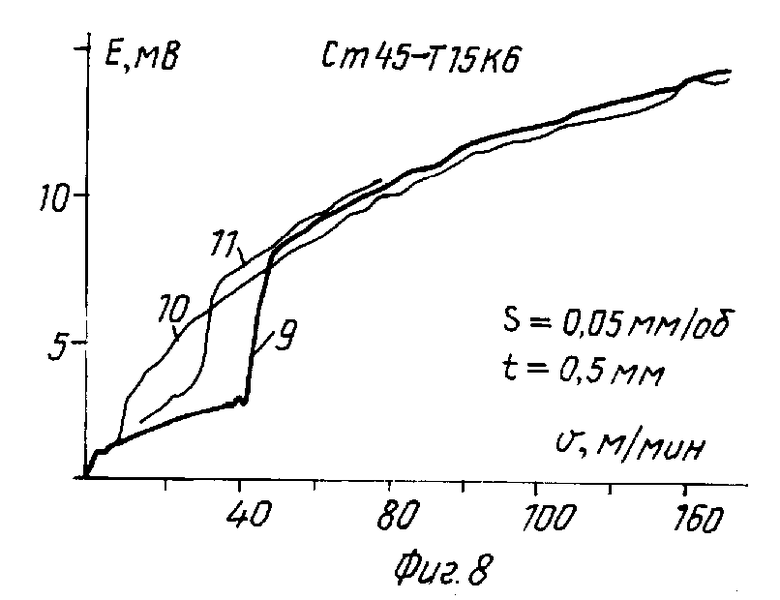

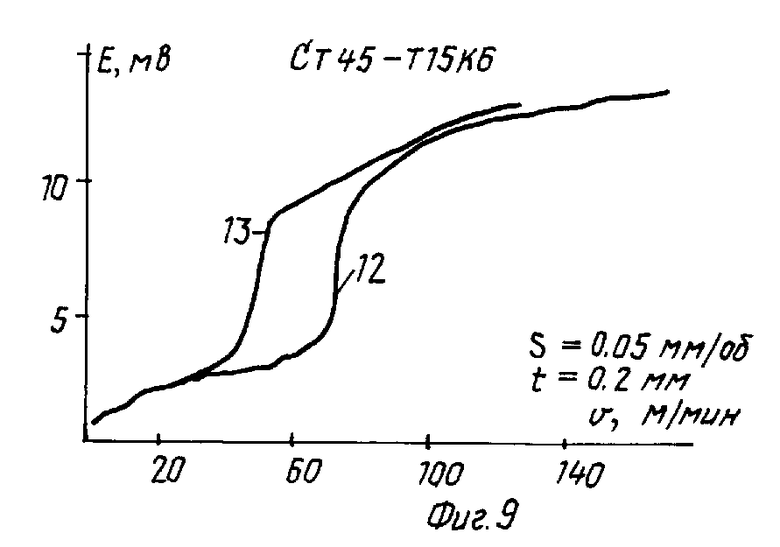

На фиг. 1 представлен график скоростной зависимости ЭДС резания E(V) для проходов без образования заторможенного слоя на резце; на фиг. 2 - то же с образованием заторможенного слоя; на фиг. 3 - то же, с использованием температуры резания, акустического сигнала; на фиг. 4 - то же, при различных сечениях среза; на фиг. 5 - то же, с применением технологической среды и всухую; на фиг. 6 - то же, для станков с разной жесткостью; на фиг. 7 - то же, с наложением на инструмент ВЧ-колебаний; на фиг. 8 - то же, с подводом к инструменту и детали дополнительной энергии; на фиг. 9 - то же, при резании изношенным инструментом.

Образование заторможенного слоя проявляется в резком уменьшении измеряемого параметра (фиг. 2). Зависимости, представленные на фиг. 1, хорошо аппроксимируются натуральной логарифмической функцией. Используя их в качестве эталонных, т.е. получая при предварительной обработке в данных условиях и представляя полученную зависимость f(V) в виде f = =Kln(V), диагноз возникновения заторможенного слоя сводится к отслеживанию уменьшения измеряемого в дальнейшем параметра f по отношению к эталонной зависимости.

Поскольку образование заторможенного слоя одинакового отображается не только на квази ЭДС, но и на температуре резания (ИК-излучение), акустическом сигнале (фиг. 3) они тоже могут быть использованы в качестве параметра f.

На фиг. 3-1 - температура резания (ИК-излучение), 2 - акустический сигнал (выраженный в долях ускорения свободного падения), 3 - квази ЭДС резания. Заторможенный слой существует до определенной верхней скоростной границы V1, например, для резания стали 18ХГТ до V1 = 80 м/мин (фиг. 2). Поэтому при определении V1 ее отождествляют с максимальной скоростью, для которой эталонная кривая, т.е. функция в виде Kln(V), превышает измеренный для той же пары параметр f.

В случае, показанном на фиг. 2, эталонную зависимость можно получить по части кривых за зоной образования заторможенного слоя, для чего эталонный проход осуществляют на скорости, большей рабочей, т.е. при превышении скорости V1.

Поскольку при увеличении сечения среза скорость V1 уменьшается, перейти к эталонной зависимости можно, увеличивая по сравнению с рабочим сечение среза (фиг. 4). Увеличение сечения среза позволяет пролонгировать эталонный участок кривой в область меньших скоростей резания, где она показана пунктиром.

Применение технологической среды для данной пары (фиг. 5) смещает верхнюю скоростную границу образования заторможенного слоя в сторону больших скоростей, поэтому эталонный проход осуществляют в этом случае всухую.

На фиг. 1 среди показанных кривых - две относятся к чистым металлам - титану (сплав ВТ1) и железу армко (состоящему из почти одного феррита). Резание таких материалов характеризуется отсутствием заторможенного слоя, поэтому эталонные кривые могут быть получены при резании детали из материалов, микроструктура которого состоит из одной фазы или чистого металла.

Из практики резания также известно, что образованию заторможенного слоя препятствует наложение на режущий инструмент ВЧ-колебаний, подвод к нему дополнительной энергии (например нагрев), а также нагрев обрабатываемой детали. Поэтому при таких технологических особенностях эталонный проход осуществляют соответственно с наложением ВЧ-колебаний на инструмент, с подводом к нему дополнительной энергии в другом виде или при нагреве обрабатываемой детали.

На фиг. 7 кривая 7 получена при торцовом точении стали 45 без охлаждения резцом, оснащенным твердым сплавом Т15К6, а кривая 8 - то же, но с наложением на резец с помощью вибратора ВЧ- колебаний (20 кГц, амплитуда ≈ 0,02 мм) в направлении главной составляющей усилия резания.

На фиг. 8 - то же, но при большем сечении среза, при этом кривая 9 получена при обычном резании, кривая 10 - при подводе к резцу дополнительной энергии (его нагреве ≈ до 180оС, а кривая 11 - при нагреве с помощью плазмотрона участка обрабатываемой детали непосредственно вблизи зоны резания.

На станке с большей жесткостью заторможенный слой "удерживается" на режущем клине до большей скорости резания, поэтому эталонный проход осуществляют на станке (при системе СПИД) с меньшей жесткостью; На фиг. 6 показаны кривые E(V) для той же пары сталь 18ХГТ-Т15К6, полученные на станках с разной жесткостью С.

Аналогично уменьшению жесткости станка действует износ режущего инструмента. На фиг. 9 - тот же случай резания, т.е. точение стали 45 резцом, оснащенным твердым сплавом Т15К6, при этом кривая 12 соответствует точению новой неизношенной вершины твердосплавной пластины, а кривая 13 - резанию вершиной той же пластины, но с износом по задней поверхности ≈0,3 мм.

Таким образом, предложенный способ может быть реализован в разнообразных условиях, что расширяют область применения, реализуется оперативно и основан на использовании сигналов непосредственно из зоны резания, обладает высокой чувствительностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ УСТОЙЧИВОСТИ РЕЗАНИЯ | 1990 |

|

RU2014167C1 |

| Способ контроля состояния режущего инструмента | 1990 |

|

SU1796348A1 |

| Способ определения оптимальной скорости резания | 1985 |

|

SU1268293A1 |

| Способ оценки степени деформирования обрабатываемого резанием материала | 1990 |

|

SU1762107A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ КОНТАКТНОГО ВЗАИМОДЕЙСТВИЯ ПРИ РЕЗАНИИ | 1988 |

|

RU1623394C |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБРАБОТКИ НА ЭЛЕКТРОЭРОЗИОННОМ ВЫРЕЗНОМ СТАНКЕ | 1992 |

|

RU2034684C1 |

| Способ измерения температуры резания /его варианты/ и устройство для его осуществления | 1985 |

|

SU1284712A1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ | 1992 |

|

RU2033903C1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ | 1987 |

|

RU1612456C |

| Способ определения скорости резания | 1976 |

|

SU648383A1 |

Использование: резание металлов. Сущность изобретения: осуществляют эталонный проход на скорости V, измеряют физический параметр F, например, ЭДС-резания, определяют коэффициент K пропорциональности в эталонной зависимости f=k ln(V), осуществляют рабочий проход на скорости Vр , измеряют параметр fр и диагностируют наличие заторможенного слоя при выполнении условия kln(Vр)>fр. 14 з. п. ф-лы, 9 ил.

K ln (Vр) > fр,

где K - коэффициент пропорциональности, определяемый из выражения f = K ln V;

f - физический параметр, соответствующий скорости V;

fр - физический параметр, соответствующий скорости Vр.

K ln V > f.

Авторы

Даты

1994-06-15—Публикация

1990-03-20—Подача