Изобретение относится к кузнечно-прессовому машиностроению.

Известно устройство для штамповки пульсирующей нагрузкой, содержащее смонтированную на станине неподвижную часть штампа, ползун с подвижной частью штампа, привод ползуна, выполненный в виде червячно-винтового механизма с гидравлическим предохранительным устройством.

В качестве прототипа выбран молот, содержащий станину с неподвижной частью штампа и приводного штампа, при этом привод штампа выполнен в виде цилиндра, поршня и штока, одним концом взаимодействующего с поршнем, а другим - со штоком.

Недостатком известных устройств является низкий КПД.

Цель изобретения - повышение КПД.

Цель достигается тем, что в прессе для штамповочных операций с пульсирующей нагрузкой, содержащем станину, силовой цилиндр с корпусом, закрепленным на станине, поршнем и штоком, при этом в корпусе со стороны штоковой и поршневой полостей выполнены каналы для подачи сжатого воздуха, согласно изобретению корпус выполнен со ступенчатой внутренней полостью, больший диаметр которой выполнен на участке, расположенном со стороны штоковой полости, поршень выполнен из эластичного материала в виде торообразной и кольцеобразной полых оболочек, заполненных рабочей средой под давлением и установленных друг за другом на штоке в направлении рабочего хода с возможностью перекатывания между корпусом и штоком, при этом кольцеобразная оболочка выполнена с большим наружным диаметром, чем торообразная и расположена в полости корпуса цилиндра большого диаметра. В корпусе выполнен также дополнительный канал для подвода сжатого воздуха, прилегающем к участку с малым диаметром.

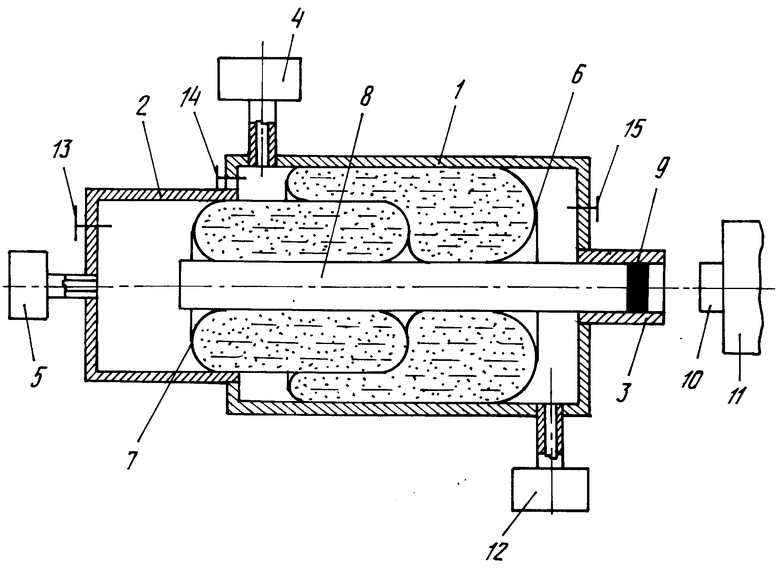

На чертеже схематично изображен предлагаемый пресс для штамповочных операций с пульсирующей нагрузкой.

Пресс содержит цилиндрический корпус, который выполнен со ступенчатой внутренней полостью и включает участок 1 цилиндра большого диаметра, участок 2 цилиндра меньшего диаметра и участок 3 со стороны штоковой полости. В корпусе на участке 1 полости цилиндра большого диаметра, прилегающем к участку 2 с малым диаметром, выполнен канал 4 для подвода сжатого воздуха. Участок 2 полости цилиндра малого диаметра сообщен с каналом 5 для подачи сжатого воздуха. В корпусе расположены кольцеобразная 6 и торообразная 7 полые оболочки, которые выполнены из эластичного материала, заполнены рабочей средой под давлением и установлены друг за другом на штоке 8 с возможностью перекатывания. На штоке 8 установлен штамп 9. Второй штамп 10 установлен на станине 11. Участок 1 полости цилиндра большого диаметра сообщен с каналом 12 для подачи сжатого воздуха. Участок 2 корпуса цилиндра снабжен клапаном 13, а участок 1 корпуса цилиндра - клапанами 14, 15.

Работает пресс следующим образом.

По каналу 4 закачивают сжатый воздух в участок 1 полости цилиндра большого диаметра. По каналу 5 закачивают сжатый воздух в участок 2 полости цилиндра меньшего диаметра. Торообразная полая оболочка 7 начинает перемещаться по участку 2 полости цилиндра. Поверхность трения торообразной полой оболочки 7 о цилиндрический корпус на участке 2 все время уменьшается, как только она достигнет критической площади, торообразная полая оболочка 7 начинает скользить по участку 2. Сила давления сжатого воздуха, воздействующая на кольцеобразную полую оболочку 6, растет, и кольцеобразная оболочка 6 начинает перекатываться на участке 1 корпуса цилиндра, разгоняя торообразную полую оболочку 7. Скорость торообразной полой оболочки 7 больше скорости кольцеобразной полой оболочки 6 в два раза. При перекатывании торообразной полой оболочки 7 начинает перемещаться шток 8, скорость которого в два раза больше скорости торообразной полой оболочки. Шток разгоняется и его кинетическая энергия, кольцеобразной полой оболочки 6 и торообразной полой оболочки 7 передается штампу 9. Происходит высокоимпульсная штамповка. Затем по каналу 12 закачивают сжатый воздух в участок 1 полости цилиндра и возвращают систему в исходное положение. Отработанный воздух выдавливается кольцеобразной полой оболочкой 6 и торообразной полой оболочкой 7 через клапаны 13, 14, 15.

Использование изобретения обеспечивает повышение КПД за счет синхронного прессования. При этом происходит равномерная пропрессовка материала по всей высоте изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОЛОТ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ | 2006 |

|

RU2364462C2 |

| Вертикальный штамповочный пресс | 1990 |

|

SU1754476A1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ ТЕКУЧЕГО АГЕНТА В МЕХАНИЧЕСКУЮ РАБОТУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2469210C2 |

| ЛЕДОКОЛ | 1989 |

|

SU1758977A2 |

| ПРЕСС | 1992 |

|

RU2015026C1 |

| ВЕРТИКАЛЬНЫЙ ШТАМПОВОЧНЫЙ МОЛОТ С ГИДРАВИЛИЧЕСКИМ ПРИВОДОМ | 2014 |

|

RU2574623C1 |

| Винтовой пресс | 1983 |

|

SU1177173A1 |

| Гидровинтовой пресс-молот | 1976 |

|

SU592617A1 |

| Винтовой пресс | 1983 |

|

SU1172745A1 |

| УСТРОЙСТВО ДЛЯ ЗАБИВКИ И ВЫБИВКИ КЛИНЬЕВ ШТАМПОВОЧНЫХ И КОВОЧНЫХ МОЛОТОВ | 1967 |

|

SU224995A2 |

Изобретение относится к кузнечно-прессовому машиностроению. Сущность: под действием сжатого воздуха торообразная оболочка двигается по участку 2 корпуса цилиндра и разгоняет тор 7, который перемещается шток 8. Шток разгоняется и передает кинетическую энергию штампу 9. 1 ил.

ПРЕСС ДЛЯ ШТАМПОВОЧНЫХ ОПЕРАЦИЙ С ПУЛЬСИРУЮЩЕЙ НАГРУЗКОЙ, содержащий станину, силовой цилиндр с корпусом, закрепленным на станине, поршнем и штоком, при этом в корпусе со стороны штоковой и поршневой полостей выполнены каналы для подачи сжатого воздуха, отличающийся тем, что, с целью повышения КПД, корпус выполнен со ступенчатой внутренней полостью, больший диаметр которой выполнен на участке, расположенном со стороны штоковой полости, а поршень выполнен из эластичного материала в виде торообразной и кольцеобразной полых оболочек, заполненных рабочей средой под давлением и установленных одна за другой на штоке в направлении рабочего хода с возможностью перекатывания между корпусом и штоком, при этом кольцеобразная оболочка выполнена с большим наружным диаметром, чем торообразная, и расположена в полости корпуса цилиндра большого диаметра, а в корпусе выполнен дополнительный канал для подвода сжатого воздуха, расположенный на участке полости цилиндра большого диаметра, прилегающем к участку с малым диаметром.

| Банкетов А.Н | |||

| Кузнечно-штамповочное оборудование | |||

| М.: Машиностроение, 1982, с.355. |

Авторы

Даты

1995-01-27—Публикация

1990-09-18—Подача