Изобретение относится к гидрометаллургии тугоплавких металлов, в частности молибдена и рения, и предназначено для извлечения металлов из молибденовых концентратов.

Известен способ извлечения молибдена и рения из молибденитового концентрата, включающий обработку концентрата в автоклаве раствором, содержащим 25-50 г/л азотной кислоты и 0-750 г/л серной кислоты при давлении кислорода 8-10 кг/см3 и температуре ≥ 115оС [1].

Азотнокислотная технология переработки молибденового сырья требует расхода азотной кислоты, утилизации окислов азота. Повышенное содержание нитрат-ионов в пульпе после окисления усложняет последующее извлечение рения и молибдена экстракционными или сорбционными методами.

Наиболее близким по технической сущности является способ окисления молибденитовых концентратов кислородом в автоклаве. Окисление водной пульпы концентрата в автоклаве проводят при 150-250оС и давлении кислорода 21-43 кг/см2 (2,1-4,3 МПа). Пульпу фильтруют. Твердый остаток промывают водой и обрабатывают водным раствором гидроксида аммония. Из аммиачного раствора кристаллизуют парасоль, после прокаливания которой получают чистый триоксид молибдена. Из кислотного фильтра доизвлекают перешедший в раствор молибден. Процесс может быть осуществлен в две стадии. Прямое извлечение молибдена составляет 88-90%. Попутно могут быть извлечены и другие металлы [2].

Известный способ позволяет перерабатывать только кондиционное сырье с небольшим содержанием примесей.

При переработке низкосортных концентратов и промпродуктов требуется проведение дополнительных операций очистки от примесей, переработки кеков и т.д. Органические соединения, присутствующие в концентрате после флотационного обогащения руды, при автоклавном вскрытии переходят в газовую фазу и тем самым создают взрыво- и пожароопасные условия при высоких значениях парциального давления кислорода.

Задачей изобретения является создание взрыво-пожаробезопасной технологии переработки молибденитовых концентратов и доведение степени извлечения молибдена до 98-99% и рения до 95-96%.

Для решения поставленной задачи в способе переработки молибденитовых концентратов, включающем двухстадийную обработку пульпы концентрата при 150-250оС и давлении кислорода, извлечение металлов из пульпы, предлагается обработку пульпы вести при постоянном сбросе отработавшей газовой фазы, причем на второй стадии для приготовления пульпы использовать кислотный раствор после извлечения молибдена.

Обработку пульпы в автоклаве ведут при парциальном давлении кислорода 0,5-1 МПа.

При переработке низкосортных продуктов часть кислотного раствора после извлечения молибдена рециркулируют на первую стадию для поддержания конечной кислотности 150-250 г/л серной кислоты.

Постоянный сброс отработавшей газовой фазы позволяет снизить парциальное давление кислорода в автоклаве и создать условия взрыво- и пожаробезопасности процесса. Кроме того, удаление углеродсодержащих газов повышает степень окисления молибденита и снижает продолжительность пребывания пульпы в автоклаве. Общая степень вскрытия молибденита повышается также за счет использования на второй стадии для приготовления пульпы кислотного раствора с первой стадии после извлечения молибдена. Наличие в растворе комплексообразующих с молибденом сульфат-ионов и примесей железа и меди позволяют ускорить доокисление молибденита и перевести его практически полностью в кислый раствор. Кеки после отмывки от сульфатного раствора не требуют дополнительной операции выщелачивания и являются отвальными.

При переработке низкосортных промпродуктов часть образующего раствора после извлечения молибдена рециркулируют на первую стадию для поддержания конечной кислотности 150-250 г/л серной кислоты, которая является оптимальной для максимального перевода молибдена в кислый раствор. Это позволяет исключить операцию аммиачного выщелачивания твердого остатка после фильтрации окисленной пульпы, которая при переработке бедного сырья трудоемка и связана с получением растворов с низким содержанием молибдена. Кроме того, возврат части кислотного раствора на первую стадию снижает объем сточных вод, приходящийся на единицу перерабатываемого сырья. При кислотности менее 150 и более 250 г/л из-за снижения растворимости молибдена уменьшается его перевод в кислый раствор.

Подача кислорода при парциальном давлении более 1 МПа при 150-250оС не ведет к существенному повышению степени окисления молибденита. При значениях ниже 0,5 МПа резко снижается при тех же температурах степень окисления или соответственно увеличивается продолжительность пребывания пульпы в автоклаве для достижения необходимой степени окисления молибдена.

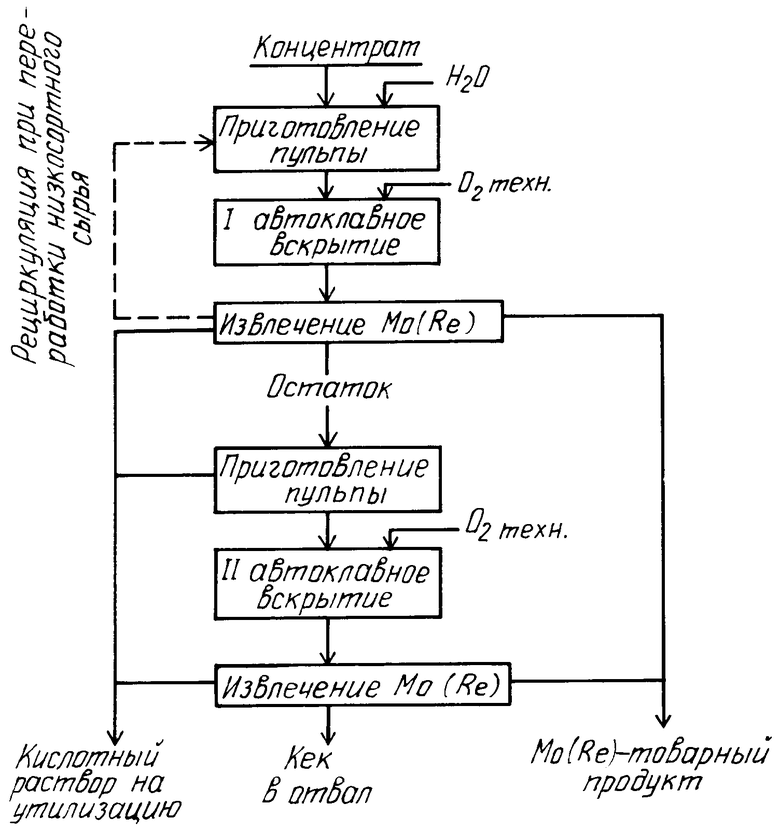

На чертеже показана принципиальная схема осуществления процесса.

Извлечение металлов может быть осуществлено любыми известными методами: сорбционным из растворов и пульп, экстракционным, выщелачиванием окисленного молибдена из твердой фазы пульпы растворами.

Способ осуществляют следующим образом при извлечении металлов сорбцией.

Для переработки стандартных молибденовых концентратов приготавливают водную пульпу при соотношении твердого к жидкому, обеспечивающем содержание в пульпе после обработки не более 250 г/л серной кислоты. Обработку ведут при 150-250оС, подаче технического кислорода при парциальном давлении 0,5-1 МПа и сбросе из автоклава отработавшей газовой фазы.

Пульпу после первой стадии окисления фильтруют. Твердый остаток промывают водой, выщелачивают в растворе гидроксида аммония и после фильтрации направляют на вторую стадию окисления. Для приготовления пульпы используют кислотный раствор после сорбционного извлечения из него молибдена и рения.

При переработке низкосортных промпродуктов пульпу после первой стадии окисления направляют на сорбционное извлечение молибдена и рения. Пульпу после отделения насыщенного сорбента сгущают и проводят вторую стадию обработки. Часть кислотного раствора, получаемого при сгущении пульпы, рециркулируют на первую стадию для поддержания конечной кислотности 150-250 г/л серной кислоты.

П р и м е р 1. Окислению кислородом под давлением подвергали стандартный молибденитовый концентрат марки КМФ-2 следующего химического состава, % : молибден 51,4; медь 0,67. железо 2,9; диоксид кремния 9,1; сера 35,5; органика 1,9; рений 0,03. Обработку проводили в автоклавах, изготовленных из титана ВТ-1-О, объемом 25 л на первой стадии и 3 л на второй. На первой стадии водную пульпу концентрата обрабатывали при отношении Т:Ж = 1:5, температуре 225оС, парциальном давлении кислорода 1 МПа и постоянном сбросе отработавшей газовой фазы. Содержание серной кислоты в пульпе после обработки составляло 196,7 г/л.

Полученную пульпу фильтровали. Твердый остаток промывали водой и выщелачивали в растворе гидроксида аммония. После отделения аммиачного раствора остаток направляли на вторую стадию окисления. Для приготовления пульпы использовали часть кислотного раствора после извлечения из него сорбцией рения ионитом ВП-14КР и молибдена анионитом ВП-1п.

П р и м е р 2. Извлечение молибдена и рения осуществляли из алмалыкского промпродукта ППМ-1 следующего состава, %: молибден 32,8; медь 1,71; железо 7,20; диоксид кремния 11,58; сера 27,8; рений 0,085. Обработку концентрата в автоклавах проводили аналогично примеру 1.

Извлечение молибдена и рения из пульпы после первой стадии осуществляли сорбцией анионитом ВП-1п в непрерывном режиме в цепочке из шести лабораторных пачуков при противоточном движении пульпы и сорбента. Соотношение потоков пульпы к аниониту поддерживали 1:0,5. Продолжительность контакта пульпы и сорбента составляла 48 ч.

Насыщенный анионит периодически выводили из головного пачука и после отмывки десорбировали молибден и рений раствором гидроксида аммония при 60оС. Из хвостового пачука выводили пульпу и сгущали ее до Т:Ж = 1:5, после чего осуществляли вторую стадию окисления в автоклаве. Полученную пульпу фильтровали. Из кислого фильтрата сорбцией на ВП-1п доизвлекали молибден и рений.

П р и м е р 3. Окислению подвергали низкосортный промпродукт ППМ-3 следующего состава, %: молибден 12,2; медь 8,2; железо 10,9; диоксид кремния 50,3; сера 18,1. Приготовление пульпы для первой стадии проводили с использованием кислотного раствора после сорбции молибдена и рения из расчета конечного содержания в пульпе серной кислоты 150 г/л. Пульпу после первой стадии окисления перерабатывали аналогично примеру 2.

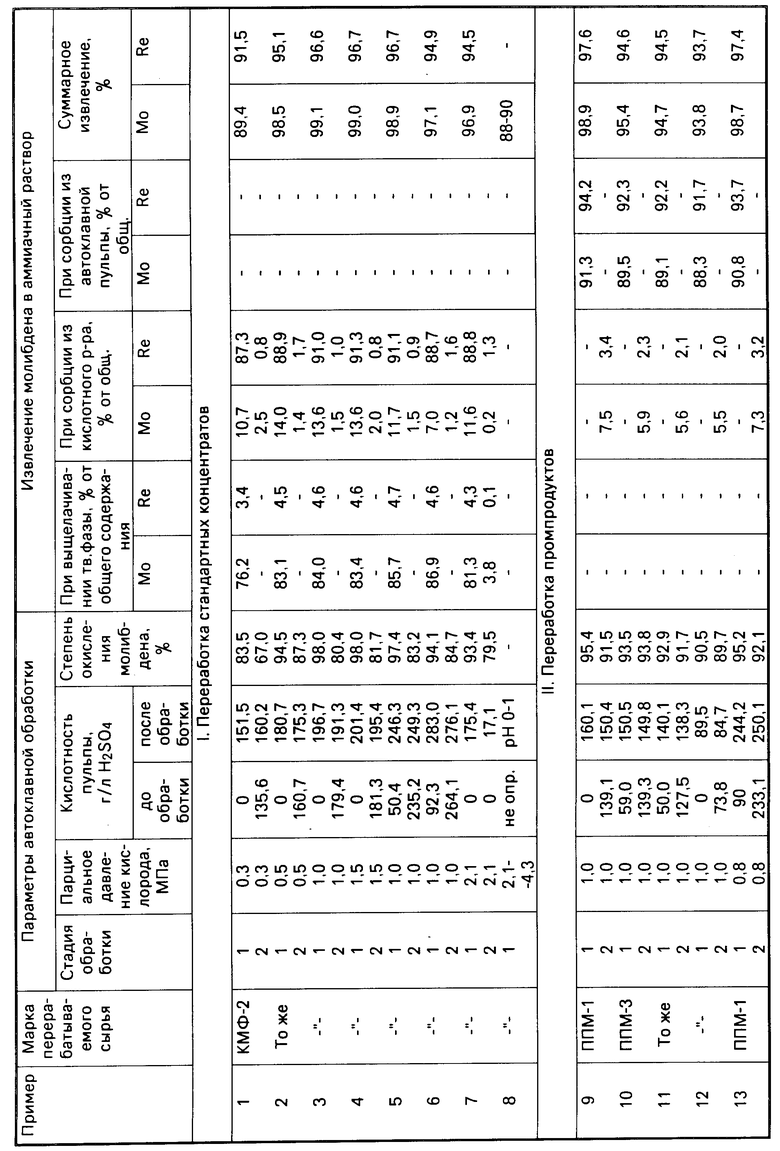

В таблице приведены условия и результаты осуществления процесса предлагаемым способом в оптимальных условиях (опыты 2, 3, 9 и 10), при запредельных значениях параметров (1, 4, 5, 6, 11 и 12) и способом-прототипом (7 и 8).

Из приведенных в таблице данных видно, что по сравнению с прототипом предлагаемый способ позволяет довести извлечение молибдена из стандартных концентратов до 98-99% и рения до 95-96%.

При переработке промпродуктов исключаются операции аммиачного выщелачивания твердых остатков после первой и второй стадий окисления. Использование сорбционного извлечения молибдена и рения создает условия для получения кондиционных по содержанию примесей товарных соединений молибдена и рения. Вместе с тем способ взрыво- и пожаробезопасен.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ МОЛИБДЕНОВОГО СЫРЬЯ | 2003 |

|

RU2241051C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МОЛИБДЕНА И РЕНИЯ ИЗ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ | 1990 |

|

RU2027789C1 |

| Способ извлечения вольфрама из сырья | 1992 |

|

SU1836465A3 |

| СПОСОБ ПЕРЕРАБОТКИ НИЗКОСОРТНЫХ МОЛИБДЕНИТОВЫХ КОНЦЕНТРАТОВ | 2012 |

|

RU2477328C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ДИМОЛИБДАТА АММОНИЯ (ЕГО ВАРИАНТЫ) | 2001 |

|

RU2302997C2 |

| СПОСОБ ВСКРЫТИЯ СУЛЬФИДНЫХ МОЛИБДЕНОВЫХ КОНЦЕНТРАТОВ И ИЗВЛЕЧЕНИЯ МАРГАНЦА ИЗ ПИРОЛЮЗИТА | 1995 |

|

RU2082796C1 |

| СПОСОБ УПРАВЛЕНИЯ ОКИСЛЕНИЕМ МОЛИБДЕНИТА ПОД ДАВЛЕНИЕМ В АВТОКЛАВЕ | 2001 |

|

RU2304560C2 |

| Способ переработки вольфрамовых концентратов | 1992 |

|

SU1836466A3 |

| ЛИГАТУРА ДЛЯ ЖАРОПРОЧНЫХ СПЛАВОВ | 1993 |

|

RU2048579C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 1994 |

|

RU2045497C1 |

Использование: касается извлечения молибдена и рения из молибденитовых концентратов. Сущность: при переработке стандартных молибденитовых концентратов проводят двухстадийную обработку пульпы при соотношении твердого к жидкому, обеспечивающем содержание в пульпе после обработки не более 250 г/л серной кислоты. Обработку ведут при 150 - 250 °С, подаче технического кислорода при парциальном давлении 0,5 - 1 МПа и сбросе из автоклава отработавшей газовой фазы. При переработке низкосортных промпродуктов часть кислотного раствора после извлечения молибдена рециркулируют на первую стадию для поддержания конечной кислотности 150 - 250 г/л серной кислоты. Использование изобретения позволяет довести извлечение молибдена до 98 -99 % и рения до 95 - 96 %. Вместе с тем способ взрыво - и пожаробезопасен. 1 з.п. ф-лы, 1 ил., 1 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 3656888, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-08-15—Публикация

1992-05-05—Подача