Изобретение относится к гидрометаллургии молибдена, в частности к способам переработки молибденитовых концентратов.

Цель изобретения - повышение технологических показателей процесса за счет снижения потерь молибденита .расхода реагентов и сокращения продолжительности технологического процесса

Пример. 65 г смеси молибденитовых концентратов марки КМ 1 и КМ 4 (соот ношение 1 : 1), содержащий 50% Мо, загружают в реактор и подвергают в течение 8 ч азотнокислому разложению (при 85°С Т Ж - 1 : 5, НМОз 400 г/л) После сорбционного выделения молибдена и рения на смоле и ситового выделения смолы по известному способу пульпу фильтруют и твердую фазу выщелачивают аммиачным раствором (NhUOH 25 г/л, Т:Ж 1:5) в течение 1 ч. Пульпу аммиачного выщелачивания снова фильтруют и полученный кек репульпируют водой в течение . 1 ч пропускают через гравитационный концентратор. В результате получен гравитационный молибденито- вый концентрат{1,96кг), содержащий47,3% Мо и отвальные хвосты Выход концентратора составляет 5,6%.

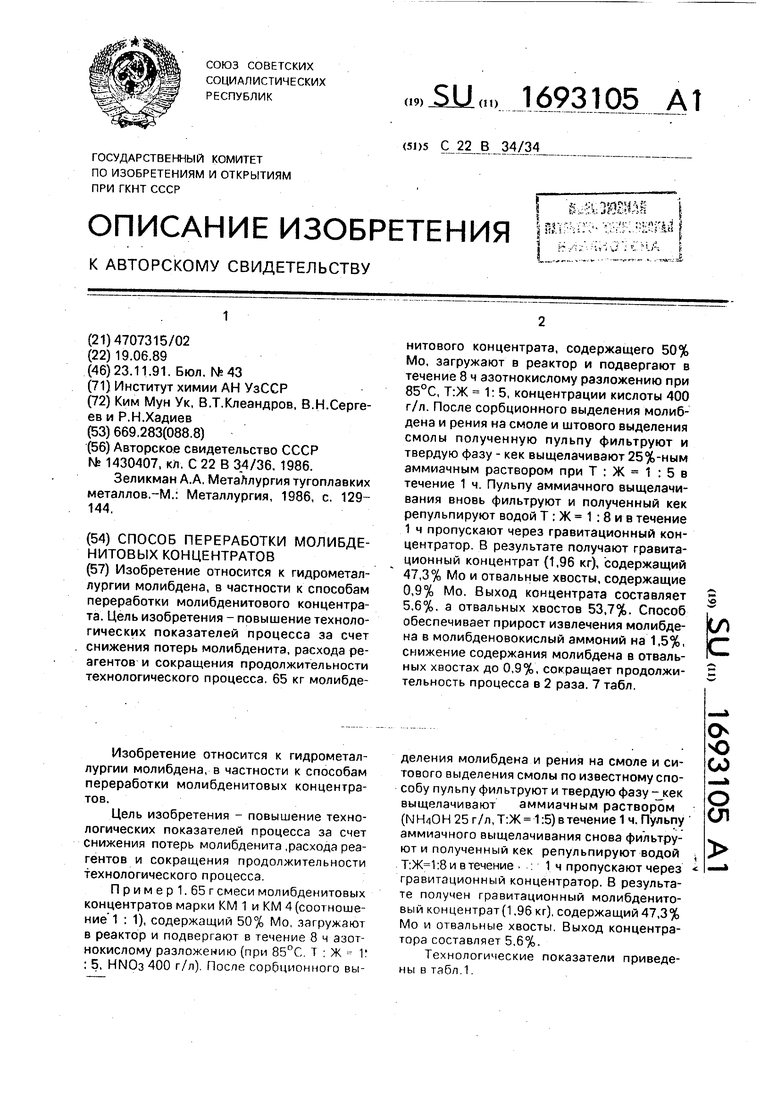

Технологические показатели приведены в табл 1

о

Ч

СА) О

сл

При м е р 2. 74 кг молибденитовых концентратов, одинаковых по составу с примером 1, Загружают в реактор и подвергают в течение 4 ч азотнокислому разложению (при 87°С, Т : Ж 1 : 5, НМОз 400 г/л). После этого в реактор загружают 1,96 кг концентрата, полученного в примере 1 гравитационным обогащением, и продолжают кислотное разложение молибденита еще А ч. Последующие процессы проводят аналогично с примером 1. В результате получен .гравитационный молибденитовый концентрат (2,24 кг), содержащий 47,2% Мо. Выход концентрата составляет 5,6%.

Технологические показатели приведены в табл.2.

Пример 3(по известному способу). 35 кг кеков, полученных после фильтрации пульпы аммиачного выщелачивания по примеру 1, загружают в реактор и подвергают в течение 8 ч азотнокислому разложению (при 85°С, Т : Ж 1:2. НМОз400 г/л). Полученный кек фильтрацией выщелачивают аммиачным раствором ( 25 г/л. Т : Ж 1 : 4) в течение 1 ч. Пульпу аммиачного выщелачивания снова фильтруют. В результате получен 14 кг отвального хвоста, содержащего 3,2% Мо.

Технологические показатели приведены в табл.3.

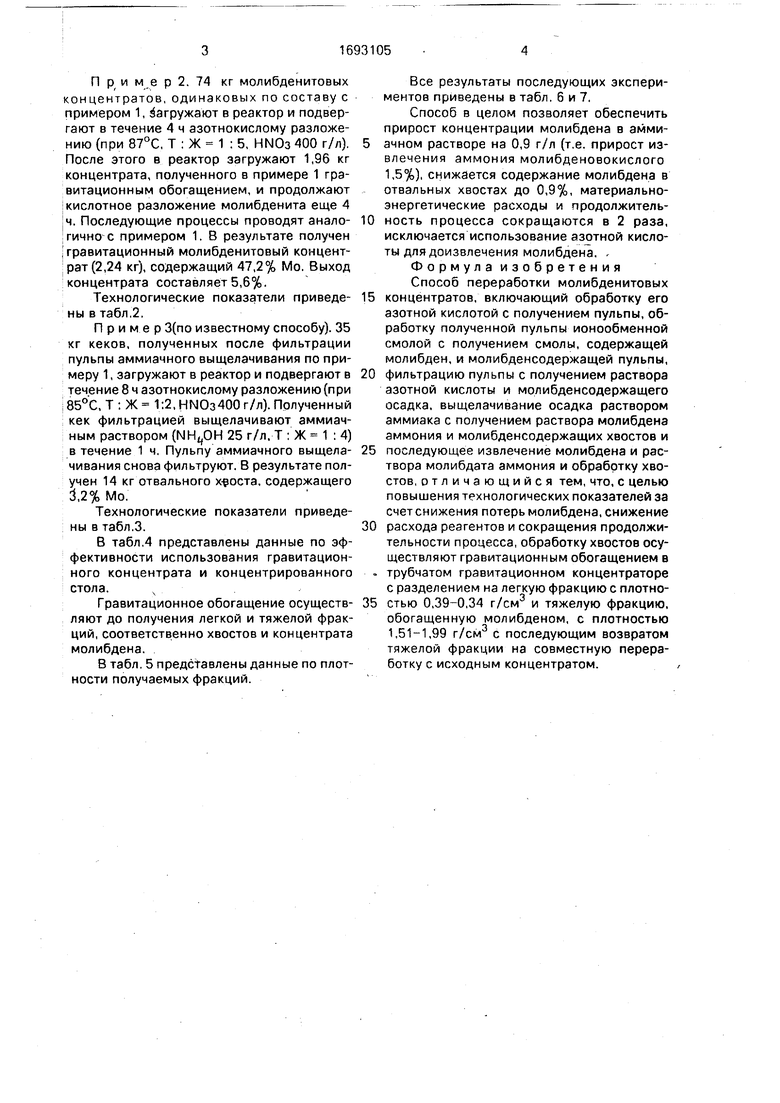

В табл.4 представлены данные по эффективности использования гравитационного концентрата и концентрированного стола.ч

Гравитационное обогащение осуществляют до получения легкой и тяжелой фракций, соответственно хвостов и концентрата молибдена.

В табл. 5 представлены данные по плотности получаемых фракций.

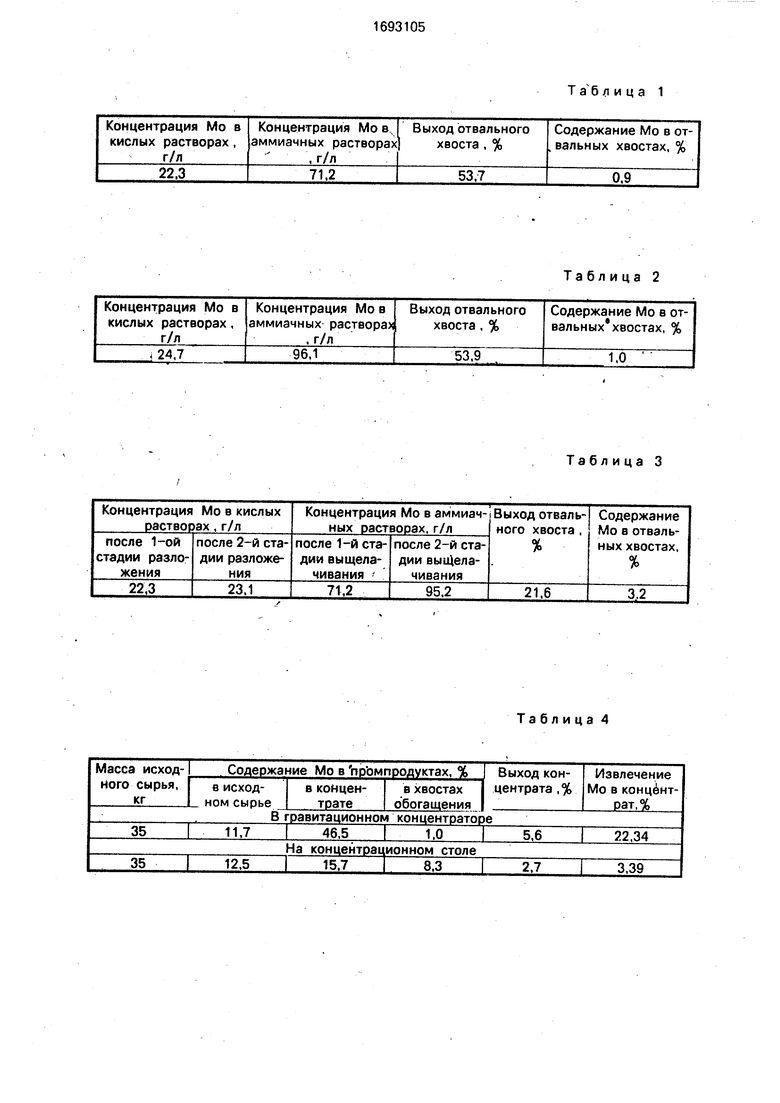

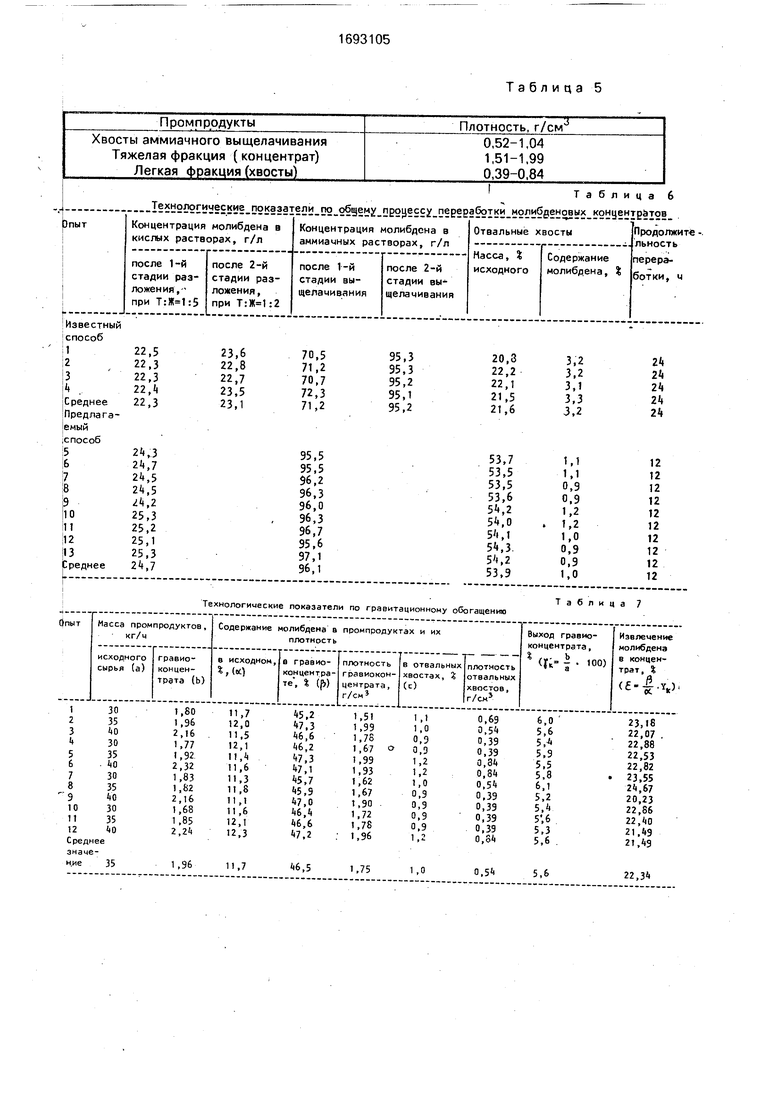

Все результаты последующих экспериментов приведены в табл. 6 и 7.

Способ в целом позволяет обеспечить прирост концентрации молибдена в аммиачном растворе на 0,9 г/л (т.е. прирост извлечения аммония молибденовокислого 1,5%), снижается содержание молибдена в отвальных хвостах до 0,9%, материально- энергетические расходы и продолжительность процесса сокращаются в 2 раза, исключается использование азотной кислоты для доизвлечения молибдена. , Формула изобретения Способ переработки молибденитовых

концентратов, включающий обработку его азотной кислотой с получением пульпы, обработку полученной пульпы ионообменной смолой с получением смолы, содержащей молибден, и молибденсодержащей пульпы,

фильтрацию пульпы с получением раствора азотной кислоты и молибденсодержащего осадка, выщелачивание осадка раствором аммиака с получением раствора молибдена аммония и молибденсодержащих хвостов и

последующее извлечение молибдена и раствора молибдата аммония и обработку хвостов, отличающийся тем, что, с целью повышения технологических показателей за счет снижения потерь молибдена, снижение

расхода реагентов и сокращения продолжительности процесса, обработку хвостов осуществляют гравитационным обогащением в . трубчатом гравитационном концентраторе с разделением на легкую фракцию с плотностью 0,39-0,34 г/см3 и тяжелую фракцию, обогащенную молибденом, с плотностью 1,51-1,99 г/см3 с последующим возвратом тяжелой фракции на совместную переработку с исходным концентратом.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ НИЗКОСОРТНЫХ МОЛИБДЕНИТОВЫХ КОНЦЕНТРАТОВ | 2012 |

|

RU2477328C1 |

| Способ извлечения молибдена | 1981 |

|

SU982362A1 |

| Способ переработки молибденитсодержащих концентратов | 2018 |

|

RU2696989C1 |

| СПОСОБ ПЕРЕРАБОТКИ МОЛИБДЕНИТОВЫХ КОНЦЕНТРАТОВ | 1992 |

|

RU2017845C1 |

| СПОСОБ ПЕРЕРАБОТКИ МОЛИБДЕНСОДЕРЖАЩЕГО СЫРЬЯ | 2005 |

|

RU2281914C1 |

| Способ переработки молибденовых огарков | 1991 |

|

SU1801139A3 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ РЕНИЙСОДЕРЖАЩЕГО МОЛИБДЕНИТОВОГО СЫРЬЯ | 2019 |

|

RU2693223C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ СЕРЕБРЯНЫХ РУД | 1992 |

|

RU2035519C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ДИМОЛИБДАТА АММОНИЯ (ЕГО ВАРИАНТЫ) | 2001 |

|

RU2302997C2 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ПИРРОТИН-АРСЕНОПИРИТ-ПИРИТ-БЕРТЬЕРИТ-СТИБНИТОВЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД (ВАРИАНТЫ) | 2023 |

|

RU2807008C1 |

Изобретение относится к гидрометаллургии молибдена, в частности к способам переработки молибденитового концентрата. Цель изобретения - повышение технологических показателей процесса за счет снижения потерь молибденита, расхода реагентов и сокращения продолжительности технологического процесса. 65 кг молибденитового концентрата, содержащего 50% Мо, загружают в реактор и подвергают в течение 8 ч азотнокислому разложению при 85°С, Т:Ж 1:5, концентрации кислоты 400 г/л. После сорбционного выделения молибдена и рения на смоле и штового выделения смолы полученную пульпу фильтруют и твердую фазу - кек выщелачивают 25%-ным аммиачным раствором при Т : Ж 1 : 5 в течение 1 ч. Пульпу аммиачного выщелачивания вновь фильтруют и полученный кек репульпируют водой Т : Ж 1 : 8 и в течение 1 ч пропускают через гравитационный концентратор. В результате получают гравитационный концентрат (1,96 кг), содержащий 47,3% Мо и отвальные хвосты, содержащие 0,9% Мо. Выход концентрата составляет 5,6%. а отвальных хвостов 53,7%. Способ обеспечивает прирост извлечения молибдена в молибденовокислый аммоний на 1,5%, снижение содержания молибдена в отвальных хвостах до 0,9%, сокращает продолжительность процесса в 2 раза. 7 табл. со с

Таблица 2

Таблица 3

Таблица 4

Таблица 5

| Способ переработки вольфрамсодержащих руд | 1986 |

|

SU1430407A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Зеликман А.А, Металлургия тугоплавких металлов.-М.: Металлургия, 1986, с | |||

| Способ применения резонанс конденсатора, подключенного известным уже образом параллельно к обмотке трансформатора, дающего напряжение на анод генераторных ламп | 1922 |

|

SU129A1 |

Авторы

Даты

1991-11-23—Публикация

1989-06-19—Подача