Изобретение относится к способам ускоренного расхолаживания паровых турбин высокого давления после их отключения из работы и может быть использовано в теплоэнергетике при выводе паротурбинного оборудования в ремонт или длительный останов при консервации оборудования.

Известен способ расхолаживания турбины подачей пара пониженных параметров температуры и давления в проточную часть цилиндра высокого давления, а также подачей свежего пара на переднее концевое уплотнение ротора высокого давления (ВД).

Недостатком данного способа является недостаточная эффективность процесса охлаждения непосредственно корпуса цилиндра ВД турбины, имеющего большую массу и экранированного с внутренней стороны обоймами диафрагм.

Подача на переднее концевое уплотнение ротора ВД свежего пара с высокотемпературным потенциалом (450-500оС) приводит к задержке времени расхолаживания турбины.

Недостатками данного способа расхолаживания являются дополнительно предъявляемые требования к работе парогенерирующих установок - котлов или других паровых турбин на пониженных параметрах, а также существенные усложнения схем паропроводов и их эксплуатация.

Наиболее близким к предлагаемому техническому решению является способ принудительного расхолаживания паротурбинной установки с системой обогрева фланцевых соединений высокотемпературных цилиндров турбины, при этом расхолаживание турбины производят атмосферным воздухом в два этапа. На первом этапе расхолаживают цилиндр высокого давления подачей атмосферного воздуха в систему обогрева фланцевых соединений. На втором этапе расхолаживают ротор ВД подачей атмосферного воздуха внутрь цилиндра противотоком.

Недостатком данной системы является недостаточная эффективность процесса охлаждения корпуса цилиндра турбины атмосферным воздухом с температурой окружающей среды ≈ 20-30оС, при этом сокращение осевых размеров цилиндра, имеющего большую массу по сравнению с массой ротора, отстает от сокращения осевых размеров ротора. В результате снижается надежность работы турбоустановки в период останова из-за возникновения опасности приближения величины относительного сокращения ротора ВД δ l к опасному пределу, нормированное значение которого, например, на турбине Т-100-130, имеет диапазон -0,8 мм ≅δl≅ +0,8 мм.

Процесс расхолаживания цилиндра турбины по данному способу на этом этапе совершается с одновременным поступлением влажного атмосферного воздуха с низкой температурой через концевые уплотнения ротора ВД непосредственно внутрь цилиндра за счет пониженного давления в нем, создаваемого пусковым или основным эжекторами, что приводит к дальнейшему опасному сокращению длины ротоpа.

Таким образом поэтапное охлаждение цилиндра и ротора атмосферным воздухом с температурой окpужающей среды снижает эффективность процесса расхолаживания и способствует коррозии проточной части турбины при омывании ее влажным воздухом. Подача охлаждающего воздуха противотоком не увеличивает температурный перепад в процессе охлаждения турбины, одновременно приводит к значительному усложнению схем подвода и отвода воздуха.

Целью изобретения является усовершенствование вспомогательных схем, обслуживающих паротурбинные установки при их эксплуатации и ремонте, сокращение времени расхолаживания и повышение надежности работы турбоустановки в период останова ротора.

Цель достигается тем, что в способе расхолаживания паровой турбины с системой обогрева фланцевых соединений цилиндра высокого давления с ротором и концевыми уплотнениями путем подачи охлаждающего воздуха в цилиндр турбины и систему обогрева фланцевых соединений сжатый воздух направляют в вихревую трубу, из которой одну часть горячего воздуха подают в цилиндр высокого давления, а другую часть - на концевые уплотнения ротора, при этом холодный воздух из вихревой трубы подводят в систему обогрева фланцевых соединений цилиндра турбины.

Направление сжатого воздуха в вихревую трубу позволяет получить потоки охлаждающего воздуха c различными температурными уровнями и влажностями. При входе сжатого воздуха в вихревую трубу с давлением Р = 0,6-0,7 МПа, температурой t = 40-50оС и относительной влажностью, например, ϕ = 80-90% на выходе из вихревой трубы поток горячего воздуха имеет температуру tг = 105-110оС и относительную влажность ϕ = 5-10%, поток холодного воздуха имеет температуру tx = 20-25оС.

В процессе расхолаживания турбины одну часть горячего воздуха направляют непосредственно в цилиндр высокого давления турбины на охлаждение ротора, имеющего более высокую температуру до 460-480оС для турбины Т-100-130, а другую часть направляют на переднее и заднее концевые уплотнения ротора. Одновременно весь холодный воздух из вихревой трубы направляют в систему обогрева фланцевых соединений цилиндра на его охлаждение.

Таким образом использование охлаждающего воздуха с отрицательной температурой позволяет сократить время охлаждения цилиндра турбины, имеющего большую массу, а использование охлаждающего воздуха с температурой 105-110оС позволяет в процессе расхолаживания турбины вплоть до полной ее остановки поддерживать величину относительного сокращения ротора высокого давления в неопасном нормированном диапазоне, равном для турбин Т-100-130 - 0,8 мм ≅δl≅ +0,8 мм, превышение которого приводит к задеванию и разрушению концевых уплотнений и других элементов проточной части турбины.

Термодинамический процесс в вихревой трубе сопровождается перераспределением влаги, содержащейся в сжатом воздухе, поступающем в вихревую трубу из атмосферы после компрессора, в результате чего уменьшается относительная влажность горячего воздуха, поступающего в цилиндр, до 5-10%, следовательно снижается процесс корродирования металла проточной части турбины.

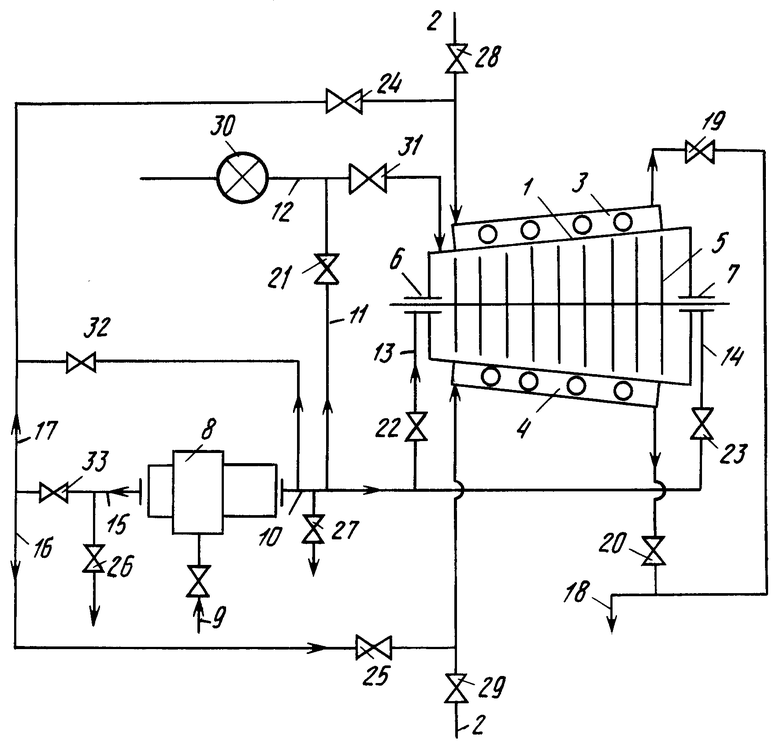

На чертеже представлена схема устройства для реализации предлагаемого способа.

Устройство для осуществления способа содержит цилиндр 1 высокого давления паровой турбины с системой 2 обогрева фланцевых соединений 3 и 4, с ротором 5 высокого давления и концевыми уплотнениями 6 и 7.

Устройство содержит вихревую трубу 8 с подводом в нее сжатого воздуха 9. Горячий воздух 10 из вихревой трубы соединен трубопроводом 11 с трубопроводом 12 подачи острого пара в цилиндр 1 высокого давления, а также трубопроводами 13 и 14 с концевыми уплотнениями 6 и 7 ротора 5 турбины. Холодный воздух 15 из вихревой трубы соединен трубопроводами 16 и 17 с системой 2 обогрева фланцевых соединений 3 и 4, которая имеет дренажный трубопровод 18 с задвижками 19 и 20.

Трубопроводы 11, 13 и 14 горячего воздуха имеют задвижки 21, 22 и 23. Трубопроводы 16 и 17 холодного воздуха снабжены задвижками 24 и 25. Выходы горячего 10 и холодного 15 воздуха из вихревой трубы 8 снабжены дренажами 26 и 27. В системе 2 обогрева установлены задвижки 28 и 29.

Способ расхолаживания паровой турбины осуществляют следующим образом.

Перед началом расхолаживания турбины перекрывают задвижки 28 и 29 на линии обогрева фланцев. На трубопроводе 12 подачи острого пара в турбину стопорный клапан 30 находится в закрытом состоянии, а регулирующие клапаны 31 открыты. В вихревой трубе 8 после подачи в нее исходного сжатого воздуха 9 происходит температурное разделение воздуха на горячий 10 и холодный 15 потоки. Одну часть горячего воздуха 10 открытием задвижки 21 направляют в цилиндр 1 высокого давления для охлаждения ротора 5. Другую часть горячего воздуха подают на концевые уплотнения 6 и 7 открытием задвижек 22 и 23 с целью препятствия попаданию атмосферного воздуха в цилиндр и для уменьшения скорости сокращения длины ротора высокого давления.

Одновременно в систему 2 обогрева фланцевых соединений 3 и 4 из вихревой трубы подают холодный воздух 15 с отрицательной температурой по трубопроводам 16 и 17 открытием задвижек 24 и 25. Скорость расхолаживания паровой турбины регулируется задвижками 21, 22 и 23, а также 24 и 25 в зависимости от величины относительного осевого сокращения ротора высокого давления δ l, постоянно поддерживая ее в допустимых пределах. Отработанную холодную водовоздушную смесь из системы обогрева фланцевых соединений направляют в дренажный трубопровод 18 открытием задвижек 19 и 20, а отработанный горячий воздух из цилиндра высокого давления откачивают в атмосферу пусковыми или основным эжекторами. Выход на расчетные режимы в вихревой трубе осуществляют при помощи дренажей 26 и 27.

В схеме предусмотрена продувка системы обогрева фланцев цилиндра от оставшейся в ней влаги после поступления в нее влажного воздуха. Продувку осуществляют после окончания расхолаживания турбины подачей горячего воздуха в систему обогрева фланцев открытием задвижки 32 и закрытием общей задвижки 33 на холодном воздухе 15.

Подвод горячего осушенного воздуха во внутреннюю полость цилиндра турбины может быть продолжен в период консервации и нахождения турбины в горячем резерве в течение всего времени останова турбоагрегата.

На ТЭЦ Нижегородского автомобильного завода осуществлена опытная проверка предлагаемого способа расхолаживания паровой турбины Т-100-130 ст. N 8 при останове ее в текущий ремонт.

В период испытаний турбоустановки в вихревой трубе были зафиксированы следующие параметры: максимальная производительность вихревой трубы Q = 1800 м3/ч (55 м3/с); давление сжатого воздуха перед ВТ Р = 0,7 МПа; доля холодного потока μ = 0,4-0,6; температура сжатого воздуха до ВТ t = 45оС (318 К); температура горячего потока tг = 105-110оС (318-383 К); температура холодного потока tx = (-15) - (-20)оС (258-253 К).

Процесс расхолаживания турбины Т-100-130 ст. N 8 данным способом длился 6 ч, при этом величина относительного сокращения ротора высокого давления изменялась в допустимых пределах -0,4 мм ≅δl≅ +0,4 мм, изменение остальных параметров происходило согласно нормативным данным и заводской инструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАСХОЛАЖИВАНИЯ ПАРОВОЙ ТУРБИНЫ | 1993 |

|

RU2098640C1 |

| Способ консервации турбины | 1989 |

|

SU1643744A2 |

| КОНДЕНСАТОР ПАРОВОЙ ТУРБИНЫ | 1991 |

|

RU2011947C1 |

| ПАРОТУРБИННАЯ УСТАНОВКА | 1991 |

|

RU2015351C1 |

| Способ расхолаживания паровой турбины | 1981 |

|

SU1010300A1 |

| Система для очистки внутренней поверхности трубок теплообменника | 1988 |

|

SU1652791A1 |

| Способ консервации турбины | 1987 |

|

SU1590562A2 |

| Способ консервации турбины | 1983 |

|

SU1507992A1 |

| Система для очистки трубок теплообменника | 1988 |

|

SU1596203A1 |

| Способ расхолаживания паровой турбины | 1984 |

|

SU1216378A1 |

Использование: в теплоэнергетике, преимущественно при расхолаживании паровых турбин с системой охлаждения фланцевых соединений цилиндра высокого давления. Сущность изобретения: охлаждающий воздух подают в цилиндр части высокого давления (ЦЧВД) и систему обогрева фланцевых соединений (СОФС), причем перед подачей на расхолаживание воздух сжимают, разделяют его на два равнотемпературных потока, например, с помощью вихревой трубы, полученный при этом поток с более высокой температурой направляют в ЦЧВД и на концевые уплотнения ротора, а поток с более низкой температурой - в СОФС. 1 ил.

СПОСОБ РАСХОЛАЖИВАНИЯ ПАРОВОЙ ТУРБИНЫ с системой обогрева фланцевых соединений путем подачи охлаждающего воздуха в цилиндр части высокого давления и систему обогрева его фланцевых соединений, отличающийся тем, что перед подачей на расхолаживание воздух сжимают, разделяют его на два разнотемпературных потока, например, с помощью вихревой трубы, полученный при этом поток с более высокой температурой направляют в цилиндр части высокого давления и на концевые уплотнения ротора, а поток с более низкой температурой - в систему обогрева фланцевых соединений.

| Способ принудительного расхолаживания паротурбинной установки | 1987 |

|

SU1518552A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-01-27—Публикация

1992-06-23—Подача