Изобретение относится к способам ускоренного расхолаживания паровых турбин высокого давления после их отключения из работы и может быть использовано в теплоэнергетике при выводе паротурбинного оборудования в ремонт или длительной остановке при консервации оборудования.

Известен способ расхолаживания паровой турбины с системой обогрева фланцевых соединений путем подачи охлаждающего воздуха в цилиндр высокого давления и в систему обогрева его фланцевых соединений /1/. Способ принят в качестве прототипа.

Недостатком данного способа расхолаживания является увеличение времени расхолаживания из-за неравномерного сокращения осевых размеров ротора и цилиндра. При этом процессе расхолаживание прерывается до нормализации величины относительного сокращения ротора высокого давления турбины и устранения опасности разрушения лопаточного аппарата и концевых уплотнений турбины. Кроме того, подача влажного атмосферного воздуха с относительной влажностью, например Φ 70.90% и низкой температурой приводит к выпадению влаги внутри турбины, а следовательно, вызывает коррозию металла в проточной части и системе обогрева фланцевых соединений турбины.

Целью изобретения является усовершенствование вспомогательных схем, обслуживающих паротурбинные установки при их эксплуатации, ремонте и остановках.

Техническим результатом, который может быть получен при осуществлении изобретения, является сокращение времени расхолаживания, повышение надежности работы и уменьшение коррозии основного оборудования турбины в период кратковременных и длительных остановок при консервации турбины.

Указанный результат достигается тем, что в способе расхолаживания паровой турбины с системой обогрева фланцевых соединений путем подачи охлаждающего воздуха в цилиндр высокого давления и в систему обогрева его фланцевых соединений перед подачей на расхолаживание воздух сжимают, разделяют его на два разнотемпературных потока с помощью вихревой трубы, полученный при этом поток с более высокой температурой направляют в цилиндр высокого давления и на концевые уплотнения ротора, а поток с более низкой температурой в систему обогрева фланцевых соединений, причем перед подачей в вихревую трубу сжатый воздух охлаждают холодным потоком, подаваемым на охлаждение фланцевых соединений.

Использование вихревой трубы с подачей в нее предварительно сжатого воздуха позволяет получить потоки охлаждающего воздуха с разными температурными уровнями и различными влажностями.

В процессе расхолаживания турбины поток охлаждающего воздуха с более высокой температурой и низкой влажностью направляют непосредственно в цилиндр высокого давления турбины, а также на концевые уплотнения ротора.

Одновременно поток с более низкой температурой направляют в систему обогрева фланцевых соединений на его охлаждение.

Охлаждение исходного сжатого воздуха после компрессора перед подачей его в вихревую трубу приводит к соответствующему снижению температур холодного и горячего потоков воздуха, выходящих из вихревой трубы и поступающих на охлаждение ротора и цилиндра турбины, способствуя тем самым дополнительному сокращению времени расхолаживания турбины.

Кроме того, процесс охлаждения исходного сжатого воздуха перед вихревой трубой до температуры ниже точки росы сопровождается конденсацией водяного пара и выпадением влаги из него, т.е. происходит осушение сжатого воздуха /2/.

Охлаждение и осушка сжатого воздуха осуществляется в теплообменнике, установленном перед вихревую трубой, холодным потоком с отрицательной температурой перед подачей его в систему обогрева фланцевых соединений цилиндра высокого давления турбины. Отделившуюся влагу при этом дренируют через вентиль на слив.

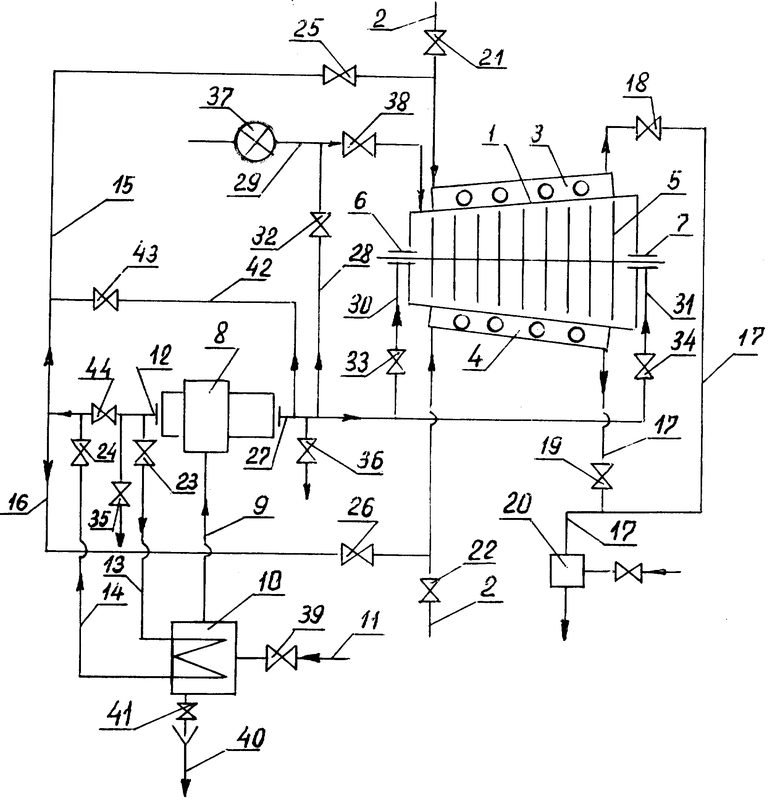

На чертеже представлена принципиальная схема установки для реализации данного способа.

Установка содержит цилиндр высокого давления 1 паровой турбины с системой обогрева 2 фланцевых соединений 3 и 4, с ротором высокого давления 5, с его концевыми уплотнениями 6 и 7.

Установка также содержит вихревую трубу 8, в которую подают сжатый воздух 9 после теплообменника 10, соединенного трубопроводом 11 с компрессором. Холодный воздух 12 из вихревой трубы 8 соединен трубопроводами 13 и 14 с теплообменником 10, а также трубопроводами 15 и 16 с системой обогрева 2 фланцевых соединений 3 и 4, которая имеет сливной трубопровод 17 с задвижками 18 и 19, подсоединенный к эжектору 20. В системе обогрева 2 установлены задвижки 21 и 22. Трубопроводы холодного воздуха 13 и 14, подсоединенные к теплообменнику 10, снабжены задвижками 23 и 24, а трубопроводы 15 и 16 имеют задвижки 25 и 26.

Горячий воздух 27 из вихревой трубы 8 соединен трубопроводом 28 с трубопроводом 29 подачи острого пара в цилиндр высокого давления 1, а также трубопроводами 30 и 31 с концевыми уплотнениями 6 и 7 ротора 5 турбины. Трубопроводы горячего воздуха 28, 30 и 31 имеют задвижки 32, 33 и 34. Выходы холодного 12 и горячего воздуха 27 из вихревой трубы 8 в атмосферу снабжены задвижками 35 и 36. Подача острого пара в турбину по трубопроводу 29 осуществляется через стопорный клапан 37 и регулирующие клапаны 38.

На выходе сжатого воздуха в теплообменник 10 установлена задвижка 39. Слив конденсата из теплообменника происходит в дренажную линию 40 через вентиль 41. Установка снабжена трубопроводом 42 с задвижкой 43.

Способ расхолаживания турбины осуществляют следующим образом.

Перед началом расхолаживания турбины переключают задвижки 21 и 22 на линии обогрева 2 фланцевых соединений 3 и 4. На трубопроводе 29 подачи острого пара в турбину стопорный клапан 37 находится в закрытом состоянии, а регулирующие клапаны 38 открыты.

Сжатый воздух из компрессора по линии 11 через открытую задвижку 39 подают в теплообменник 10 для охлаждения и выделения из него влаги и далее в вихревую трубу 8, в которой происходит температурное разделение воздуха на холодный 12 и горячий 27 потоки. Холодный воздух с отрицательной температурой направляют в теплообменник 10 по трубопроводу 13 открытием задвижки 23 и закрытием задвижки 44. В теплообменнике 10 происходит охлаждение исходного сжатого воздуха до температуры ниже точки росы, при этом происходит конденсация водяных паров с выделением из него влаги, которая отводится в дренажную линию 40 через открытый вентиль 41. Охлажденный и осушенный сжатый воздух в теплообменнике 10 поступает по трубопроводу 9 в вихревую трубу 8. Охлажденный воздух из теплообменника 10 по трубопроводам 14, 15 и 16 направляют в систему обогрева 2 фланцевых соединений 3 и 4 через открытые задвижки 25, 24 и 26. После охлаждения цилиндров 3 и 4 отработанный воздух из системы обогрева по трубопроводам 17 направляют в эжектор 20, открывая задвижки 18 и 19. Одновременно из вихревой трубы 8 одну часть горячего воздуха 27 направляют в цилиндр высокого давления 1 для охлаждения ротора 5 по трубопроводу 28, открывая задвижку 32. Другую часть горячего воздуха 27 подают на концевые уплотнения 6 и 7 по трубопроводам 30 и 31 через открытые задвижки 33 и 34 с целью воспрепятствовать попаданию атмосферного воздуха в цилиндр турбины и равномерного охлаждения ротора. Отработанный горячий воздух из цилиндра высокого давления отсасывают в атмосферу пусковым или основным эжекторами. Выход на расчетные режимы в вихревой трубе 8 и теплообменнике 10 осуществляется при помощи дренажных вентилей 35 и 36 и задвижки 44.

После окончания процесса расхолаживания в случае консервации турбины и поддержания ее в подогретом состоянии, т.е. в горячем резерве, при длительных остановках в схеме предусмотрены подача горячего воздуха в систему обогрева фланцев цилиндра через трубопровод 42 и задвижку 43.

Пример. Осуществлена опытная проверка предлагаемого способа расхолаживания паровой турбины Т-100-13 при остановке ее в текущий ремонт. В период испытаний турбоустановки в вихревой трубе и теплообменнике- охладителе были зафиксированы следующие параметры:

максимальная производительность вихревой турбины Q 1800м3/ч (55 м3/с),

давление сжатого воздуха перед теплообменником P 0,7 МПа,

давление сжатого воздуха перед вихревой трубой P 0,69 МПа,

температура сжатого воздуха перед теплообменником t 45oС (318 K),

температура сжатого воздуха перед вихревой трубой t1 25oС (298 К),

доля холодного потока m 0,55.0,65,

температура холодного потока tx -25.-28oC (248.245 K),

температура горячего потока tr 95.100oC (368.373 K).

Процесс расхолаживания турбины Т-100-130 предлагаемым способом длился 5 ч при изменении параметров допустимых пределах согласно нормативным данным и заводской инструкции.

Проведенный анализ и испытания показывают, что предлагаемое техническое решение соответствует критериям новизны, изобретательского уровня и промышленной применимости.

Таким образом, подача в вихревую трубу охлажденного и осушенного сжатого воздуха позволяет сократить время расхолаживания турбины, поддерживать процесс равномерного сокращения осевых размеров ротора и цилиндра и устранить возможность задевания и разрушения элементов лопаточного аппарата в концевых уплотнениях ротора. Кроме того, снижается коррозия металла в проточной части турбины в процессе ее расхолаживания.

Предлагаемое техническое решение может быть использовано также при консервации оборудования в периоды длительных остановок турбины с повышенной антикоррозийной надежностью.

Источники информации:

1. Авт. св. N 1518552, кл. F 01 К 13/02, публ. 1989 (прототип).

2. Теплотехническое оборудование и теплоснабжение промышленных предприятий. Под ред. Б.Н. Голубкова. М. Энергия, 1979 г. стр. 77-83.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАСХОЛАЖИВАНИЯ ПАРОВОЙ ТУРБИНЫ | 1992 |

|

RU2027866C1 |

| Способ консервации турбины | 1989 |

|

SU1643744A2 |

| КОНДЕНСАТОР ПАРОВОЙ ТУРБИНЫ | 1991 |

|

RU2011947C1 |

| Система для очистки внутренней поверхности трубок теплообменника | 1988 |

|

SU1652791A1 |

| Способ консервации турбины | 1987 |

|

SU1590562A2 |

| Способ консервации турбины | 1983 |

|

SU1507992A1 |

| ПАРОТУРБИННАЯ УСТАНОВКА | 1991 |

|

RU2015351C1 |

| Система для очистки трубок теплообменника | 1988 |

|

SU1596203A1 |

| Способ расхолаживания паровой турбины | 1981 |

|

SU1010300A1 |

| Способ очистки внутренней поверхности емкостей | 1987 |

|

SU1416853A2 |

использование: в теплоэнергетике для ускоренного расхолаживания паровых турбин при выводе в ремонт, а также при консервации оборудования в случае длительных остановок. Сущность: сжатый и осушенный воздух с разнотемпературными потоками из вихревой трубы подают в цилиндр высокого давления, на концевые уплотнения ротора и систему обогрева фланцевых соединений цилиндра турбины, причем для расхолаживания паровой турбины используют два разнотемпературных потока воздуха 12 и 27, полученные в вихревой трубе 8, в которую подается предварительно сжатый и осушенный воздух 9. 1 ил.

Способ расхолаживания паровой турбины с системой обогрева фланцевых соединений путем подачи охлаждающего воздуха в цилиндр высокого давления и в систему обогрева его фланцевых соединений, отличающийся тем, что перед подачей на расхолаживание воздух сжимают, разделяют его на два разнотемпературных потока с помощью вихревой трубы, полученный при этом поток с более высокой температурой направляют в цилиндр высокого давления и на концевые уплотнения ротора, а поток с более низкой температурой в систему обогрева фланцевых соединений, причем перед подачей в вихревую трубу сжатый воздух охлаждают холодным потоком, подаваемым на охлаждение фланцевых соединений.

| Способ принудительного расхолаживания паротурбинной установки | 1987 |

|

SU1518552A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-12-10—Публикация

1993-12-02—Подача