Изобретение относится к металлургической промышленности и может быть использовано для утилизации замасленных отходов, образующихся при эксплуатации прокатных станов большой производительности.

Замасленные отходы образуются в результате предварительного сгущения шламов прокатных станов и представляют собой пастообразный продукт, состоящий из окислов железа (окалины), воды и отработанных смазочных масел и в среднем содержит: воды 14-17%, масел и смазочных материалов 12-17% и окалины 70-75% по массе. Однако, как правило, в связи с тем что замасленные отходы характеризуются непостоянством своего состава, массовая доля каждого из компонентов меняется в более широких пределах.

Окалина и отработанные масла являются ценными продуктами. Окалина, освобожденная от примесей масел, используется в агломерационном производстве, в порошковой металлургии, а отработанные масла, относящиеся к нефтяным продуктам отработанным, используются для регенерации смазочных масел.

Известен способ разделения побочных продуктов и отходов металлургической промышленности, содержащих воду, отработанные масла и окалину, включающий нагрев и разделение смеси на отдельные компоненты. Разделение компонентов происходит в результате отгонки воды под атмосферном давлении, а затем отгонки масла под вакуумом при температуре не выше 400оС, при этом достигается степень извлечения масла 94%, содержание масла в окалине 2,3%.

К недостаткам данного способа можно отнести:

1. Невысокое качество окалины - содержание органических веществ (масел) в окалине не ниже 3%.

2. Незначительная степень извлечения масел - не более 94%.

3. Многоступенчатость каждой из стадий процесса разделения замасленных шламов. Так процесс отгонки воды (или процесс сушки) состоит из двух степеней - отгон основной массы воды (80-85%) при 100оС и отгон остаточной воды (20-15%) при 120оС. Отделение масла от окалины также состоит из двух степеней - отгон основной массы (до 80-85%) масла при 300-350оС под вакуумом и отгон остаточного количества масла (14-9%) при температурах на 30-50оС выше первой ступени, но не выше 400оС (P≅300 мм рт. ст.).

Целью изобретения является повышение качества целевых продуктов - масел и окалины и увеличение степени извлечения масла.

Цель достигается тем, что при разделении замасленных отходов, образующихся при эксплуатации прокатных станов большой производительности (например, прокатный стан 2000, Череповецкого металлургического комбината им. 50-летия СССР) в отходы перед отделением воды добавляют органический растворитель, образующий с водой азеотропную смесь с температурой кипения ниже 100оС. Органический растворитель добавляется при объемном соотношении растворитель: отходы от 0,5:1 до 1,5:1. В качестве органического растворителя используются толуол (температура кипения азеотропа 84,1оС) или четыреххлористый углерод (температура кипения азеотропа 66,8оС), или трихлорэтилен (температура кипения азеотропа 73,6оС).

Способ разделения замасленных отходов осуществляют следующим образом: после добавления в отходы растворителя смесь нагревают до температуры кипения азеотропа - происходит отгонка воды совместно с растворителем. После конденсации паров происходит отделение воды от растворителя посредством отставания, растворитель вновь подают на стадию отгонки воды до полного извлечения последней, одновременно происходит удаление масел с поверхности окалины путем их растворения. Масла, растворимые в органическом растворителе, отстаивают от окалины, декантируют и подают на стадию отгонки растворителя. Пастообразную окалину, содержащую незначительные количества масел и растворителя промывают новой порцией растворителя в объемном соотношении растворителя к окалине от 0,5:1 до 1:1. После отстаивания окалины растворитель с остатками растворенного масла вновь декантируют и направляют на отгонку растворителя вместе с ранее полученным масляным раствором. Промытую окалину сушат от растворителя. Мелкую окалину из раствора масла отделяют на фильтре, промывают и вместе с основной массой окалины отмытой направляют на сушку. Растворитель из раствора масел регенерируют путем отгонки и отпарки.

В процессе образуются умягченная вода, чистый растворитель, отработанные масла и окалина. Растворитель возвращается повторно на стадии выделения воды и промывки окалины, окалина используется в агломерации или порошковой металлургии, а умягченная вода используется в металлургическом производстве.

По предложенному способу количество масел в окалине снижается до 0,1-0,5%, степень извлечения масел достигает 97-99%.

П р и м е р. В замасленные отходы массой 1000 кг, содержащие мас.%) воды 15, масел 15, окалины 70, добавляют толуол в соотношении, исходя из расчета на отходы по объему 1:1 (500 дм3). Смесь при перемешивании нагревают до температуры кипения азеотропа толуол-вода (84,1оС) и проводят отгонку воды до тех пор, пока температура отгоняющих паров не достигнет 110оС. При этом происходит отгонка воды из замасленных отходов и промывка окалины толуолом. После завершения процесса отгонки воды из реактора-смешения после отстаивания удаляется раствор масла в толуоле, а окалина промывается новой порцией растворителя (толуола). После удаления из реактора-смешения вновь образовавшегося раствора масла в толуоле он объединяется с первичным раствором масла и подается на фильтрацию для удаления небольших количеств мелкодисперсной окалины (мелкая окалина). После фильтрации из масляного раствора отгоняется толуол, который возвращается на стадию отгонки воды. Мелкая окалина со стадии фильтрации и окалина со стадии промывка объединяются и направляются на сушку для удаления остатков растворителя (толуола).

В результате образуется 701 кг окалины с содержанием 0,2 мас.% масел и 148,6 кг отработанных масел с содержанием механических примесей 0,07%. При этом степень извлечения масел составляет 99% мас.

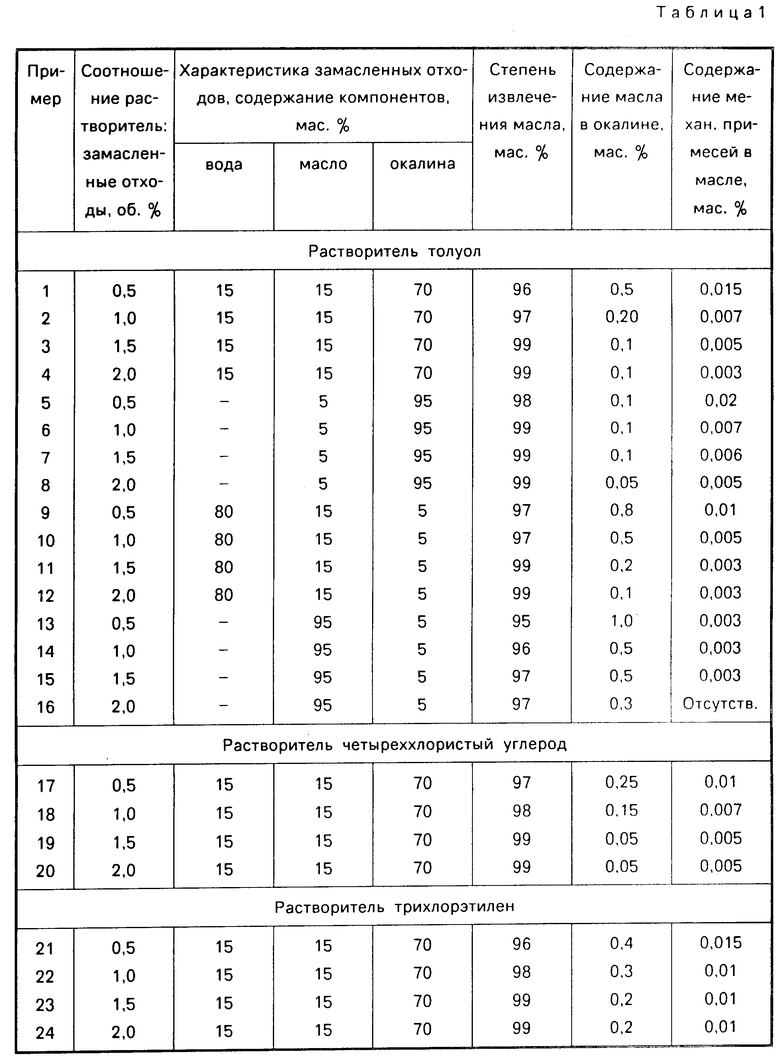

Нижеследующие примеры, приведенные в табл. 1, характеризуют технические параметры и характеристики способа разделения замасленных отходов с использованием толуола, четыреххлористого углерода и трихлорэтилена.

Как видно из табл. 1 увеличение соотношения растворитель: замасленные отходы свыше 1,5: 1 не приводит к увеличению степени извлечения масел и к значительному улучшению качества продуктов, т. е. оптимальным следует считать соотношение растворитель:отходы от 0,5:1 до 1,5:1.

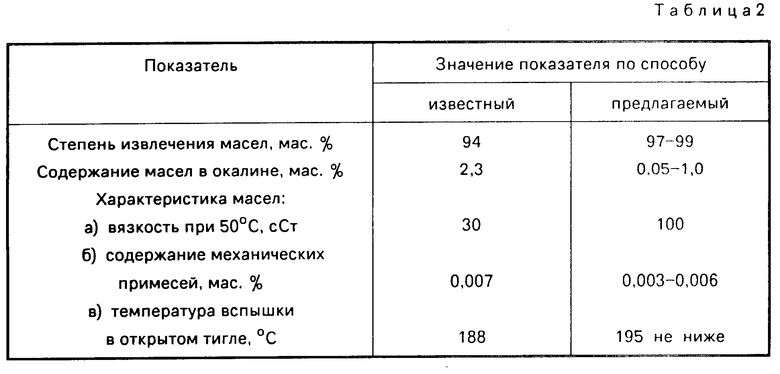

Таким образом, по предложенному способу при сохранении качества масел значительно увеличивается степень их извлечения и улучшается качество целевых продуктов - содержание масел в окалине снижается до (0,05-1,0) мас.% (табл. 2). Увеличение вязкости масел и температуры вспышки по предложенному способу в отличие от известного свидетельствует о том, что они не подвергались жестким термическим воздействиям и в большей степени сохранили свою основу. В то же время масла, полученные по известному способу, под влиянием высоких температур (350-420оС) пиролизуются (разлагаются) на более легкие фракции, что приводит к уменьшению их вязкости.

Реализация способа разделения замасленных отходов позволяет возвратить для повторного использования дополнительное количество с лучшим качеством смазочных масел, получить окалину, содержащую незначительные количества масел и умягченную воду. Умягченная вода, выделенная из замасленных отходов посредством испарения, является ценным сырьем для тепловых (электрических) станций для производства пара, так как в ней содержание органического растворителя соответствует или ниже ПДК, а также характеризуется отсутствием нефтепродуктов (масел), механических примесей и солевых компонентов.

Утилизация по предложенному методу замасленных отходов, которые на металлургических комбинатах вывозятся в основном для захоронения, позволит ежегодно экономить средства, необходимые для восстановления ущерба, нанесенного окружающей среде при их нерациональном использовании.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения побочных продуктов и отходов металлургической промышленности | 1991 |

|

SU1801029A3 |

| Способ переработки обводненных нефтесодержащих отходов | 2021 |

|

RU2772332C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ ПРОКАТНОГО ПРОИЗВОДСТВА | 1996 |

|

RU2106891C1 |

| Способ очистки замасленной окалины металлургических производств и технологическая линия для его осуществления | 2022 |

|

RU2801008C1 |

| СПОСОБ ПОЛУЧЕНИЯ 4,4'-ДИХЛОРДИФЕНИЛСУЛЬФОНА | 1998 |

|

RU2135466C1 |

| Способ утилизации маслоокалиносодержащих отходов | 1982 |

|

SU1090972A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗАМАСЛЕННОЙ ПРОКАТНОЙ ОКАЛИНЫ И ЗАМАСЛЕННЫХ ШЛАМОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2009 |

|

RU2393923C1 |

| Способ утилизации масло-нефтесодержащих отходов, замасленной окалины, отходов коксохимического производства | 2019 |

|

RU2730304C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ДЛЯ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКИ | 2010 |

|

RU2459879C2 |

| Способ переработки отработанных технических жидкостей и масел | 2023 |

|

RU2805550C1 |

Изобретение относится к металлургической промышленности и может быть использовано для утилизации замасленных отходов, образующихся при эксплуатации прокатных станов большой производительности. Сущность изобретения заключается в том, что в отходы перед отделением воды добавляют органический растворитель, образующий с водой азеотропную смесь с температурой кипения ниже 100°С при соотношении растворитель: отходы от 0,5:1 до 1,5:1. В качестве органического растворителя используют или толуол, или четыреххлористый углерод, или трихлорэтилен. Способ обеспечивает улучшение качества целевых продуктов и увеличение степени извлечения масла. Количество масел в окалине снижается до 0,1-0,5% , степень извлечения масел достигает 97-99%. 1 з.п. ф-лы, 2 табл.

| Способ разделения побочных продуктов и отходов металлургической промышленности | 1978 |

|

SU778739A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-02-09—Публикация

1991-05-06—Подача