Изобретение относится к технологии получения низкомолекулярных полидиенов или их сополимеров со стиролом со смешанной микроструктурой диеновой части и может быть использовано в промышленности синтетического каучука, а получаемый продукт в абразивной, резинотехнической, электротехнической отраслях, а также в производстве пластичных смазочных материалов, смазочно-охлаждающих жидкостях.

Известен способ получения низкомолекулярных (со)полимеров диенов путем проведения процесса (со)полимеризации диенов в углеводородных растворителях (в основном в толуоле) под влиянием комбинированных каталитических систем на основе литий-органических соединений и алкоксидов натрия (калия): используют каталитическую систему н-бутиллитий - диизобутилалюминат калия, которая позволяет получать статистический сополимер с различной молекулярной массой и составом /1/.

В результате получают (со)полимер, имеющий низкое значение загущающей способности, которая определяется как разница в вязкости 5%-ного раствора полимера в масле и самого масла.

Наиболее близким к изобретению по технической сущности и достигаемому результату является известный способ получения низкомолекулярых (со)полимеров диенов полимеризацией бутадиена-1,3 или изопрена или сополимеризацией их со стиролом в растворе алкилароматического растворителя в присутствии литий-, калий- или натрийсодержащей каталитической системы, состоящей из углеводородного соединения щелочного металла в качестве катализатора и кислородсодержащего органического соединения щелочного металла в качестве сокатализатора /2/.

Недостатком этого способа также является низкое значение загущающей способности полимера.

Технической задачей изобретения является повышение загущающей способности (со)-полимера.

Указанный технический результат достигается тем, что в способе получения низкомолекулярных (со)полимеров диенов полимеризацией бутадиена-1,3 или изопрена или сополимеризацией их со стиролом в растворе алкилароматического растворителя в присутствии углеводородрастворимой литий-, натрий- или калийсодержащей каталитической системы, состоящей из углеводородного соединения щелочного металла в качестве катализатора и кислородсодержащего органического соединения щелочного металла в качестве сокатализатора процесс (со)полимеризации проводят при массовом соотношении диен:стирол от 4:1 до 20:1 в присутствии дивинилбензола в количестве 0,01-0,40 мас.% на 100 мас.% диена.

После проведения (со)полимеризации проводят дезактивацию катализатора и стабилизацию (со)полимера путем введения в полимеризатор спиртового раствора антиоксиданта - агидола-2 (НГ-2246) в количестве до 0,6 мас.%. Выделение (со)полимера осуществляют путем отгона растворителя на роторно-пленочном испарителе под вакуумом или водной дегазацией с последующей досушкой в вакуум-сушильном оборудовании.

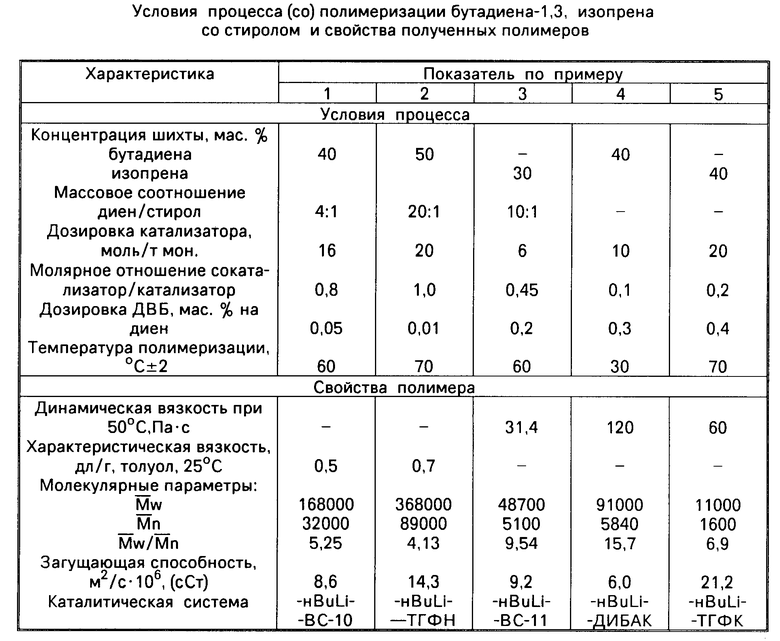

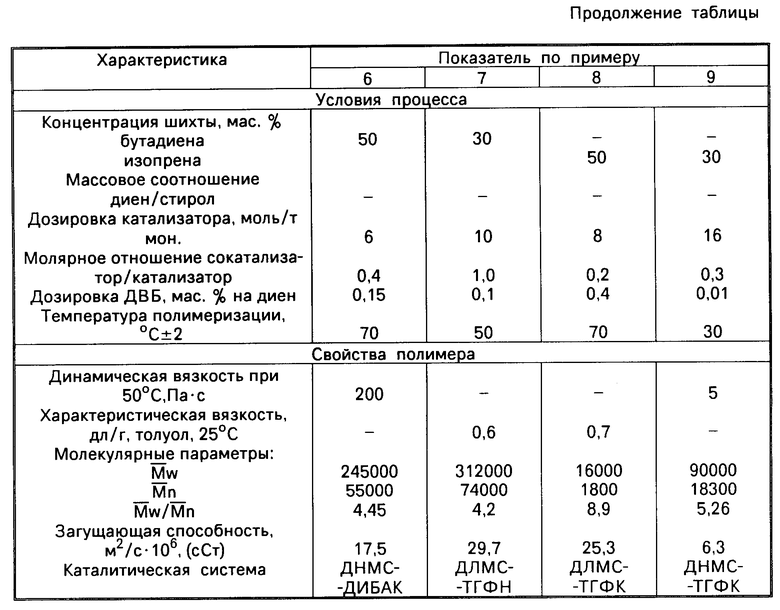

Полученный (со)полимер характеризуется динамической вязкостью по Хепплеру или характеристической вязкостью, молекулярными параметрами, загущающей способностью, определяемой по ТУ 38.103257-80, как разность относительной вязкости раствора (со)полимера в масле и чистого масла.

Процесс полимеризации диена или его сополимеризации со стиролом проводят в 3-литровом металлическом реакторе с мешалкой и рубашкой, устройствами для загрузки и выгрузки, замерами температуры давления. Время процесса 0,5-1 ч, выход (со)полимера более 95 мас.%.

В реактор загружают шихту - толуольные растворы бутадиена-1,3, изопрена или их смеси со стиролом. Общее количество шихты 1200 г. Количество (со)мономера варьируют исходя из начальной концентрации и соотношения диен: стирол. При постоянном перемешивании в реактор вводят толуольные растворы компонентов каталитической системы с концентрацией 0,2-0,3 моль/л каждый.

Абсолютные значения количеств всех компонентов системы рассчитывают исходя из начальных условий процесса, представленных в таблице.

Раствор дивинилбензола в толуоле подают в шихту перед катализаторами. Рабочая концентрация 10-15 г/л.

Свойства (со)полимеров представлены в таблице.

П р и м е р 1. В охлажденную до (-20)-(-25)оС шихту (бутадиен:стирол 20: 1) вводят растворы н-бутиллития и в качестве сокатализатора стирилзамещенный фенолят натрия (ВС-10), а перед подачей компонентов каталитической системы - вводят в шихту толуольный раствор дивинилбензола из расчета 0,05 мас.% на диен.

П р и м е р 2. Отличается от примера 1 тем, что в качестве сокатализатора применяют тетрагидрофурфурилат натрия (ТГФН), а в шихту перед подачей компонентов катализатора вводят толуольный раствор дивинилбензола из расчета 0,01 мас.% на диен.

П р и м е р 3. Отличается от примера 1 тем, что в качестве диена используют изопрен и дополнительно стирол в отношении 4:1, а в качестве сокатализатора применяют стирилзамещенный фенолят калия (ВС-11), а в шихту перед подачей компонентов катализатора вводят толуольный раствор див- инилбензола из расчета 0,2 мас.% на диен.

П р и м е р 4. Отличается от примера 1 тем, что шихта содержит в качестве мономера бутадиен-1,3, а в качестве сокатализатора используют диизобутилалюминат калия (ДИБАК), а в шихту вводят раствор дивинилбензола из расчета 0,3 мас.% на диен.

П р и м е р 5. Отличается от примера 3 тем, что в качестве сокатализатора используют тетрагидрофурфурилат калия (ТГЭК), а в шихту вводят раствор дивинилбензола из расчета 0,4 мас.% на диен. Стирол не используют.

П р и м е р 6. Отличается от примера 4 тем, что каталитической системой для полимеризации бутадиена-1,3 служит комбинация динатрий- α -метилстирила (ДНМС) с диизобутилалюминатом калия и в шихту вводится дивинилбензол в количестве 0,15 мас.% на диен.

П р и м е р 7. Отличается от примера 4 тем, что каталитической системой для полимеризации бутадиена-1,3 служит комбинация дилитий-α-метилстирола с тетрагидрофурфурилатом натрия и в шихту вводится дивинилбензол в количестве 0,1 мас.% на диен.

П р и м е р 8. Отличается от примера 5 тем, что каталитической системой для полимеризации изопрена служит комбинация дилитий-α -метилстирила с тетрагидрофурфурилатом калия и в шихту вводится дивинилбензол в количестве 0,4 мас.% на диен.

П р и м е р 9. Отличается от примера 5 тем, что каталитической системой для полимеризации изопрена служит комбинация динатрий-α -метилстирила с тетрагидрфурфурилатом калия и в шихту вводится дивинилбензол в количестве 0,01 мас.% на диен.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО 1,2-ПОЛИБУТАДИЕНА | 1991 |

|

RU2017752C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ ПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ | 1994 |

|

RU2087487C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО 1,2-ПОЛИБУТАДИЕНА | 1995 |

|

RU2082722C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ПОЛИБУТАДИЕНА | 1994 |

|

RU2080329C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-ПОЛИБУТАДИЕНА | 1993 |

|

RU2028309C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ПОЛИБУТАДИЕНА | 1993 |

|

RU2054010C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2001 |

|

RU2206581C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2001 |

|

RU2200740C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО 1,2-ПОЛИБУТАДИЕНА | 1998 |

|

RU2139299C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО 1,2-ПОЛИБУТАДИЕНА | 1998 |

|

RU2142474C1 |

Использование изобретения: промышленность синтетического каучука, резинотехническая, электротехническая промышленность. Существо изобретения: полимеризацию бутадиена-1,3 или изопрена или сополимеризацию их со стиролом проводят в растворе алкилароматического растворителя в присутствии углеводородрастворимой каталитической системы: углеводородного соединения щелочного металла в качестве катализатора и кислородсодержащего органического соединения щелочного металла в качестве сокатализатора. Щелочной металл - литий, натрий, калий. Массовое соотношение диен:стирол от 4:1 до 20:1. Процесс проводят в присутствии дивинилбензола в количестве 0,01 - 0,40 мас.% на 100 мас.% диена. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ (СО)ПОЛИМЕРОВ ДИЕНОВ полимеризацией бутадиена-1,3 или изопрена или сополимеризацией их со стиролом в растворе алкилароматического растворителя в присутствии углеводородрастворимой литий-натрий- или калийсодержащей каталитической системы, состоящей из углеводродного соединения щелочного металла в качестве катализатора и кислородсодержащего органического соединения щелочного металла в качестве сокатализатора, отличающийся тем, что процесс (со)полимеризации проводят при массовом соотношении диен : стирол от 4 - 20 : 1 в присутствии дивинилбензола в количестве 0,01 - 0,40 мас.% на 100 мас.% диена.

| Литвиненко Г.И | |||

| и др | |||

| Молекулярно-массовые характеристики полимеров бутадиена в растворных процессах анионной полимеризации | |||

| Тематический обзор | |||

| Серия "Промышленность СК", М.: ЦНИИТ Энефтехим, 1989, N 3, с.67. |

Авторы

Даты

1995-02-09—Публикация

1992-06-05—Подача