Изобретение относится к технике полимеризации бутадиена-1,3 и может использоваться в промышленности синтетического каучука, а получаемый полимер служит основой для изготовления электроизоляционных, антикоррозийных покрытий, как пластифицирующая добавка в производстве шин, резинотехнических изделий.

Известны способы получения 1,2-полибутадиена путем полимеризации бутадиена-1,3 в углеводородной среде под действием комбинированных каталитических систем н-бутиллитий-тетрагидрофурфурилат калия (SU 1758042 C1, C 08 F 136/06, 30.02.92) или диизобутилалюмината калия (RU 2017752 C1, C 08 F 136/04, 15.08.94) в присутствии добавок.

Недостатком известных способов является отсутствие возможностей получения полибутадиена с высоким содержанием винильных групп 50 процентов и более или небольшой ассортимент электронодонорных добавок.

Наиболее близким к предлагаемому изобретению по технической сущности, достигаемым результатам является способ получения полибутадиена путем полимеризации бутадиена-1,3 в ароматическом растворителе при температуре от 30 до 80oC, при этом в растворитель последовательно вводят бутадиен-1,3 до его концентрации 10-50 мас.%, н-бутиллитий в количестве 6-40 молей/т номера, соединение, выбранное из группы, включающей диметиловый эфир диэтиленгликоля, перметилированные полиэтиленполиамины, дипиперидинэтан, тетраметилэтилендиамин, при мольном отношении соединения к н-бутиллитию, равном 0,5-2,0, с последующей выдержкой полученной смеси не менее двух минут и введением тетрагидрофурфурилата калия при атомарном отношении калия к литию, равном 0,05-2,0 (RU 2082722 C1, C 08 F 136/06, 27.06.97).

К недостаткам данного известного способа также следует отнести ограниченность группы соединений, необходимость соблюдения последовательности введения компонентов каталитической системы.

Технической задачей настоящего изобретения является способ получения полибутадиена, имеющего молекулярную массу до 50000, содержащего более 50% винильных звеньев, расширение группы электронодонорных соединений при любом порядке ввода компонентов каталитической системы.

Сущность предлагаемого технического решения заключается в том, что в качестве соединений используют диэтиловый эфир диэтиленгликоля и/или простой эфир тетрагидрофурфурилового спирта, алкоксида щелочного металла используют тетрагидрофурфурилат калия или диизобутилалюминат калия, а полимеризацию проводят в толуоле при 20-80oC путем последовательного введения в растворитель бутадиена-1,3 до концентрации 10-60 мас.% и компонентов каталитической системы из расчета мольной дозировки н-бутиллития 10-70 молей на тонну мономера и мольных отношений калий : литий от 0,03 до 0,8 и соединение к литию от 0,1 до 1,5.

При температуре полимеризации ниже 20oC наблюдается падение скорости процесса (количественный выход полимера достигается за несколько суток), а проведение полимеризации при температуре более 80oC требует специальных мер безопасности и оборудования, а также наблюдается увеличение вторичных реакций, ухудшающих качество продукции.

Ограничения по концентрации мономера связано с экономической целесообразностью (нижнее) и условиями безопасности процесса, а также резким ростом реакций гелеобразования (верхнее).

При дозировке н-бутиллития менее 10 моль на тонну мономера скорость процесса снижается и повышается молекулярная масса полимера. Введение его более 70 моль на тонну мономера не приводит к значительным изменениям свойств полимера и эффективности системы, но требует специальной отмывки его от остатков катализатора.

Условия мольных отношений соединения и калия к литию выбраны исходя из целей изобретения - необходимости получения более 50% 1,2-звеньев в полимерной цепи, сохранения высоких скоростей процесса.

После проведения процесса полимеризации бутадиена-1,3 в реакционную массу вводят спиртовой раствор антиоксиданта (агидол-2), выделяют известными способами (водная дегазация с последующей сушкой в сушильном шкафу или на горячих вальцах, роторно-пленочном испарителе и т.п.).

Полимер характеризуется по динамической вязкости по Хепплеру при 50oC и микроструктурой.

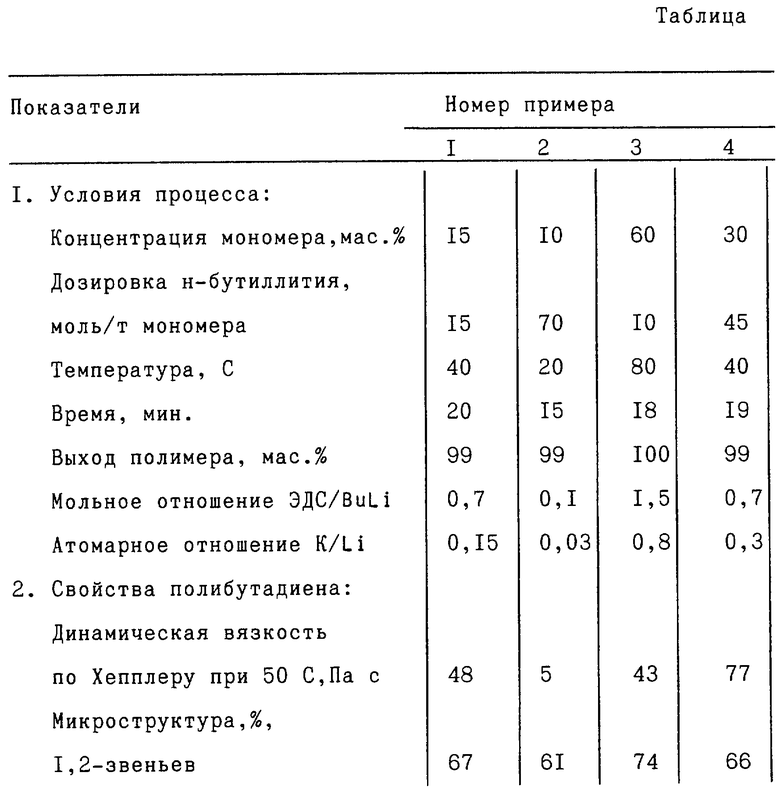

Абсолютные значения условий процесса рассчитывают исходя из данных, представленных в таблице, где также показаны свойства полибутадиена.

Предлагаемое изобретение иллюстрируется нижеприведенными примерами.

Пример 1 (по прототипу).

В металлический реактор объемом 3 л, снабженный устройствами для загрузки и выгрузки реагентов, замера температуры и давления, рубашкой для термостатирования, перемешивания загружают 850 г (977 мл) толуола и 150 г (242 мл) бутадиена-1,3, толуольные растворы диметилового эфира диэтиленгликоля (концентрацией 0,12 моль/л) и н-бутиллития (концентрацией 0,2 моль/л) из расчета 15 моль на тонну мономера и мольного отношения диглима : литий = 0,7.

При постоянном перемешивании выдерживают 2 минуты и вводят толуольный раствор тетрагидрофурфурилата калия (концентрацией 0,3 моль/л) из расчета атомарного отношения калий : литий = 0,15.

Процесс проводят при 40oC в течение 20 минут. Выход полимера составляет 99 мас.%, а содержание 1,2-звеньев 67%, динамическая вязкость 48 Па•с.

Пример 2.

Осуществляют как описано в примере 1. В реактор вводят 900 г (1034,4 мл) толуола и 100 г (161,3 мл) бутадиена-1,3, толуольные растворы диэтилового эфира диэтиленгликоля (концентрацией 0,25 моль/л), н-бутиллития (концентрацией 0,8 моль/л) и тетрагидрофурфурилата калия (концентрацией 0,64 моль/л) из расчета мольного отношения ЭДС : литий = 0,7 и калий : литий = 0,03.

Процесс проводят при температуре 20oC в течение 15 минут. Выход полимера составляет 99%, его динамическая вязкость 5 Па•с, а содержание 1,2-звеньев 61%.

Пример 3.

Осуществляют как описано в примере 1.

В реактор вводят 400 г толуола (459,8 мл) и 600 г (968 мл) бутадиена-1,3, толуольные растворы н-бутиллития (концентрацией 0,22 моль/л), простого эфира тетрагидрофурфурилового спирта (концентрацией 0,56 моль/л) и диизобутилалюмината калия (концентрацией 0,65 моль/л) из расчета мольного отношения ЭДС : литий = 1,5 и калий : литий = 0,8.

Процесс проводят при температуре 80oC в течение 18 минут. Выход полимера составляет 100%, его динамическая вязкость 43 Па•с, а содержание 1,2-звеньев 74%.

Пример 4.

Осуществляют как описано в примере 1.

В реактор вводят 700 г (804,6 мл) толуола и 300 г (483,9 мл) бутадиена-1,3, толуольные растворы тетрагидрофурфурилата калия (концентрацией 0,56 моль/л), н-бутиллития (концентрацией 0,45 моль/л), смеси диэтилового эфира диэтиленгликоля и простого эфира тетрагидрофурфурилового спирта (50:50 мол. %) (концентрацией - 0,37 моль/л) из расчета дозировки н-бутиллития 45 молей на тонну мономера и мольного отношения ЭДС : литий = 0,7, а калий : литий = 0,3.

Процесс проводят при температуре 40oC в течение 19 минут. Выход полимера составляет 99 мас.%, его динамическая вязкость 77 Па•с, а содержание 1,2-звеньев 66%.

Литература

1. Патент (а. с. ) 1758042, 17.03.93, C 08 F 136/06, опубл. БИ N 32, 30.08.92.

2. Патент 2017752, Россия, 17.04.91, C 08 F 136/04, 4/48, опубл. БИ N 15, 15.08.94.

3. Патент 2082722, Россия, 17.05.95, C 08 F 136/06, опубл. БИ N 18, 27.06.97.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО 1,2-ПОЛИБУТАДИЕНА | 1995 |

|

RU2082722C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО 1,2-ПОЛИБУТАДИЕНА | 1998 |

|

RU2139299C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО 1,2-ПОЛИБУТАДИЕНА | 1991 |

|

RU2017752C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2001 |

|

RU2206581C2 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ПОЛИБУТАДИЕНА | 1998 |

|

RU2134697C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ПОЛИБУТАДИЕНА | 1997 |

|

RU2128669C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ПОЛИБУТАДИЕНА | 1990 |

|

RU1767857C |

| СПОСОБ ПОЛУЧЕНИЯ БЛОКСОПОЛИМЕРА БУТАДИЕНА И СТИРОЛА | 1998 |

|

RU2140934C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2001 |

|

RU2200740C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ (СО)ПОЛИМЕРОВ ДИЕНОВ | 1992 |

|

RU2028306C1 |

Изобретение относится к технике полимеризации бутадиена-1,3 и может использоваться в промышленности синтетического каучука, а полученный продукт служит основой для изготовления антикоррозийных и электроизоляционных покрытий, как пластифицирующая добавка в производстве шин и резинотехнических изделий. Описывается способ получения низкомолекулярного 1,2-полибутадиена полимеризацией бутадиена-1,3 в углеводородном растворителе в присутствии каталитической системы, состоящей из органического соединения лития, алкоксида щелочного металла и электронодонорной добавки, отличающийся тем, что в качестве электронодонорного соединения используют диэтиловый эфир диэтиленгликоля и/или простой эфир тетрагидрофурфурилового спирта, в качестве алкоксида щелочного металла используют тетрагидрофурфурилат калия или диизобутилалюминат калия, а полимеризацию проводят в толуоле при 20-80°С путем последовательного введения в растворитель бутадиена-1,3 до концентрации 10-60 мас.% и компонентов каталитической системы из расчета дозировки н-бутиллития в пределах 10-70 моль на тонну мономера и мольных отношений калий : литий от 0,03 до 0,8 и электронодонорная добавка : литий от 0,1 до 1,5. Способ позволяет получить низкомолекулярный полибутилен с содержанием более 60% винильных звеньев при малых расходах катализаторов и высокой скорости процесса, расширяет ассортимент электронодонорных соединений. 1 табл.

Способ получения низкомолекулярного 1,2-полибутадиена полимеризацией бутадиена-1,3 в углеводородном растворителе в присутствии каталитической системы, состоящей из н-бутиллития, алкоксида щелочного металла и электронодонорной добавки, отличающийся тем, что в качестве электронодонорной добавки используют диэтиловый эфир диэтиленгликоля и/или простой эфир тетрагидрофурфурилового спирта, в качестве алкоксида щелочного металла используют тетрагидрофурфурилат калия или диизобутилалюминат калия, а полимеризацию проводят в толуоле при 20 - 80oC путем последовательного введения в растворитель бутадиена-1,3 до концентрации 10 - 60 мас.% и компонентов каталитической системы из расчета дозировки н-бутиллития в пределах 10 - 70 моль на тонну мономера и мольных отношений калий : литий от 0,03 до 0,8 и электронодонорная добавка: литий от 0,1 до 1,5.

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО 1,2-ПОЛИБУТАДИЕНА | 1995 |

|

RU2082722C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО 1,2-ПОЛИБУТАДИЕНА | 1991 |

|

RU2017752C1 |

| Способ получения низкомолекулярного 1, 2-полибутадиена | 1990 |

|

SU1758042A1 |

| US 3948872 A, 06.04.76 | |||

| СПОСОБ ЛЕЧЕНИЯ ПОЯСНИЧНОГО ОСТЕОХОНДРОЗА С НЕВРОЛОГИЧЕСКИМИ ПРОЯВЛЕНИЯМИ | 1998 |

|

RU2158575C2 |

Авторы

Даты

1999-12-10—Публикация

1998-05-20—Подача