Изобретение относится к технологии получения композиционных материалов на основе смесей конструкционных термопластов и может быть использовано на предприятиях по получению и переработке полимеров.

Известен способ получения поликарбонатной (ПК) композиции, согласно которому одновременно смешивают 50-95% ПК(А) мол.м. 10000-200000 с 5-50% полиалкилентерефталата ПАТФ (В) и 0-30% эластичного полимера с температурой стеклования ниже - 20оС (С), причем сумма процентов всех компонентов равна 100. Особенностью этого решения является то, что доля компонентов рассчитывается на сумму А + С, причем в качестве компонента С предпочтительно использование термопластичного полиэфиримида (1).

Однако этот материал не обладает достаточно высокими показателями ударной вязкости.

Согласно другому известному способу (2) поликарбонатную композицию получают смешиванием ПК, термопластичного полиэфира, модификатора удара и небольшого количества сложноэфирного пластификатора. Композиция имеет ограниченную область применения, поскольку в процессе эксплуатации при повышенной температуре наблюдается выпотевание пластификатора и ухудшение ударопрочности композиции.

Наиболее близким по технической сущности является способ получения поликарбонатной композиции путем смешения ПК, ПАТФ, гидрированного бутадиен-нитрильного каучука, экструдирования смеси, охлаждения и измельчения композиции (3). Материал характеризуется повышенными атмосферостойкостью и устойчивостью к действию бензина, однако показатели ударной вязкости недостаточно высоки.

Целью изобретения является повышение ударной вязкости поликарбонатной композиции.

Поставленная цель достигается тем, что в способе получения поликарбонатной композиции, осуществляемом путем смешения поликарбоната, полиалкилентерефталата, гидрированного бутадиен-стирольного каучука (ГВНК), экструдирования охлаждения и измельчения композиции, дополнительно используют этиленпропиленовый каучук, причем сначала полиалкилентерефталат смешивают с гидрированным бутадиен-нитрильным каучуком, этиленпропиленовым каучуком при их массовом соотношении 100:(2-10) : (1-5) соответственно, экструдируют при температуре, превышающей температуру плавления полиалкилентерефталата на 5-15оС, смесь охлаждают, измельчают, затем полученные гранулы смешивают с гранулами поликарбоната, экструдируют, охлаждают и измельчают, причем массовое соотношение компонентов композиции составляет, мас.%:

Смесь полиалкилентереф-

талата, гидрированного

бутадиен-нитрильного и этиле-

нпропиленового каучуков 10-50

Поликарбонат Остальное

Используют следующие материалы: поликарбонаты марок: ПК-2С и ПК-6 (ТУ 6-05-1668-80), полиалкилдентерефталаты-полиэтилентерефталат ПЭТФ (ТУ 6-06-С199-86), полибутилентерефталат, ПБТ (марка НВ, ТУ 6-05-211-1951-83); гидрированные бутадиен-нитрильные каучуки - ГБНК (отечественное производство, ТУ 38.40307-89, концентрация связанного нитрила акриловой кислоты (НАК) 37,8% остаточная непредельность 1,3%), зетпол (производство Японии, концентрация связанного НАК 43,6%, остаточная непредельность 2,5%), тербан (производство Германии, концентрация связанного НАК 33,5% , остаточная непредельность 0,7%), этиленпропиленовые каучуки двойные СКЭП-40 и СКЭП-50 (ТУ 38.103252-79) и тройной 2-этилиден-5-морборненовый СКЭПТ-Э 80 (ТУ 38.103252-79).

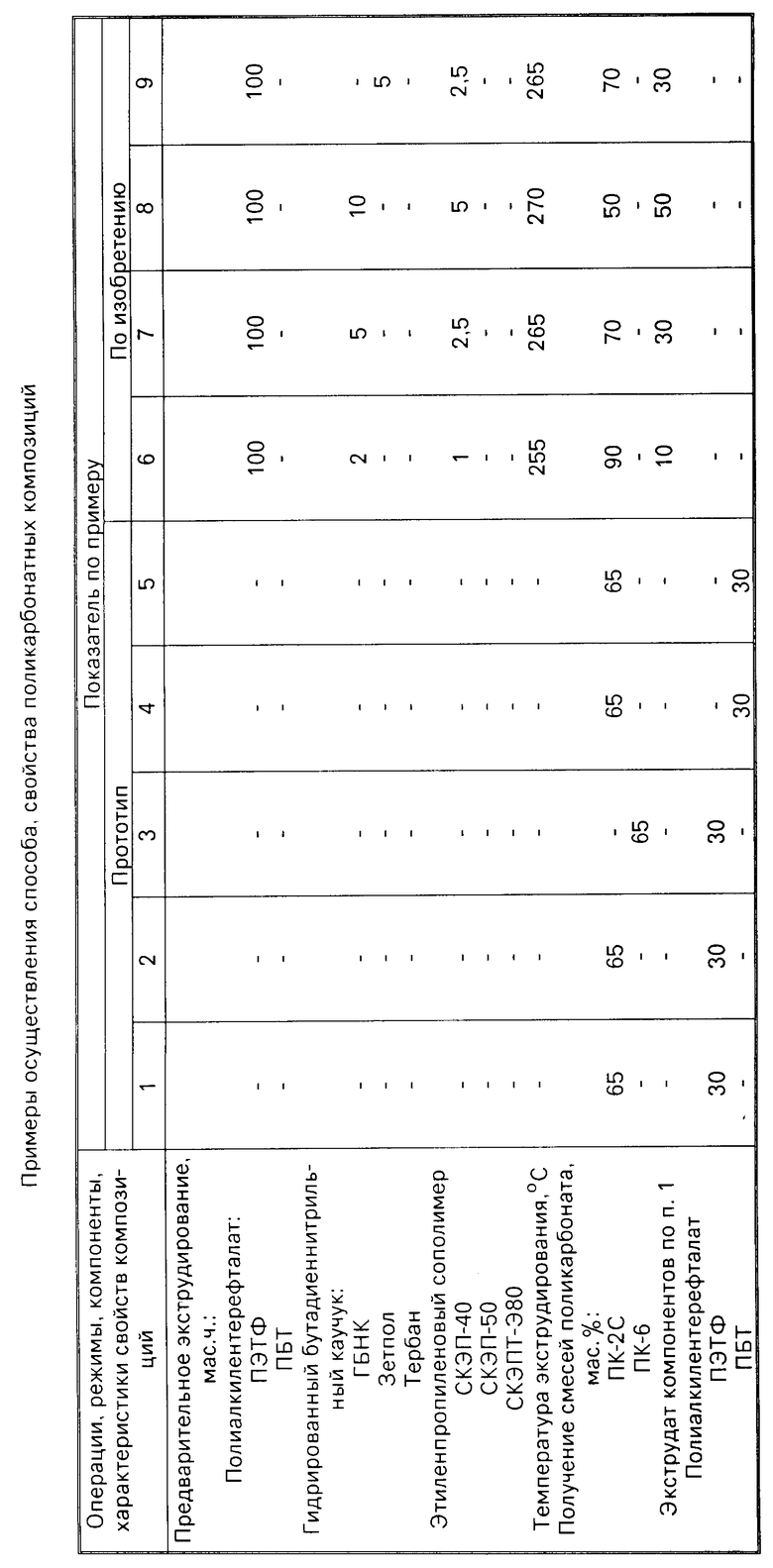

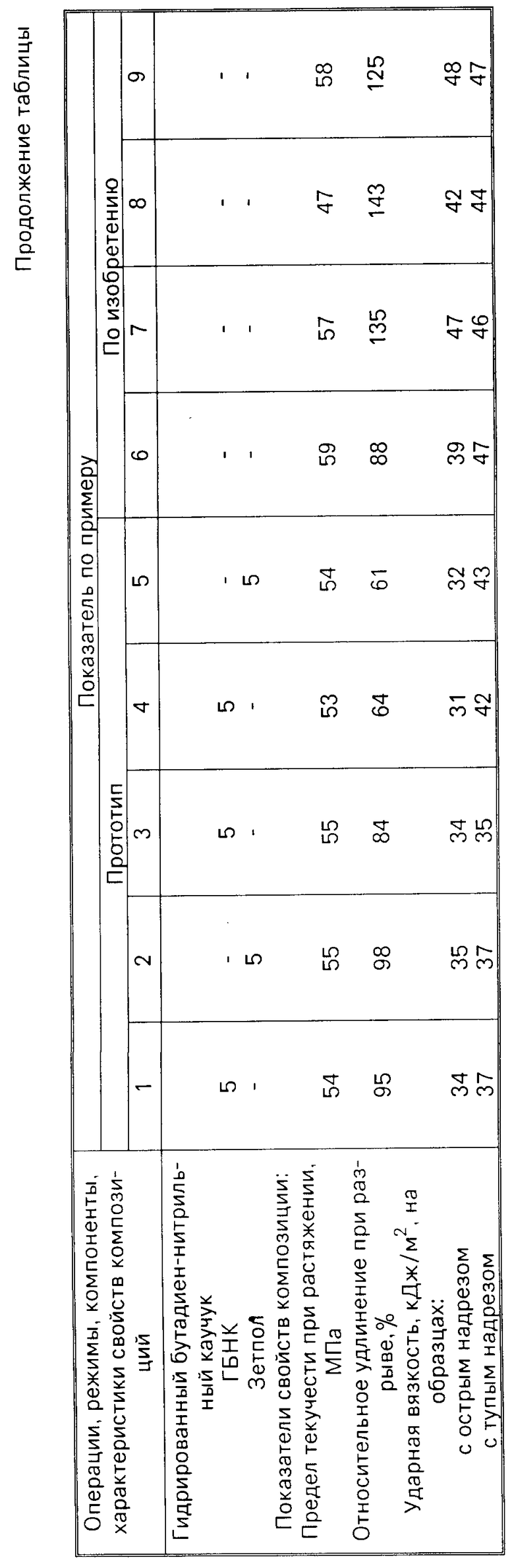

П р и м е р ы 1-5. Согласно прототипу ПК композиции получают при соблюдении следующей последовательности операций. Высушенные до остаточной влажности не более 0,1% гранулы ПК механически тщательно смешивают с высушенными гранулами ПАТФ или крошкой (максимальный размер крошки не более 5 мм) ГБНК или зетпол и плавят в шнековом пластикаторе термопластавтомата ДБ 3328. Экструдат охлаждают в водяной ванне и измельчают в дробилке роторного типа, сушат.

Полученный гранулят перерабатывают литьем под давлением на термопластавтомате ДГ 3121-16П. Предварительно его сушат в вакуумной сушилке (остаточное давление 10-1 мм рт.ст.) при 110-115оС в течение 4 ч. Режим литья под давлением: температура литья 245оС (композиции на основе ПБТ) и 260оС (композиции на основе ПЭТФ), давление литья 100 МПа, температура формы 60-70оС. Изготавливают следующие образцы - лопатки типа 7 для испытаний методом растяжения по ГОСТ 11262-76 и бруски типа 2 для оценки ударной вязкости по Шарпи согласно ГОСТ 4647-80.

Испытанием образцов производят не ранее, чем через сутки после их изготовления. Для испытаний методом растяжения используют машину ZД-10/90 (ГДР), скорость нагружения составляет 500 Н/с. Ударную вязкость оценивают на маятниковом копре КМ-05.

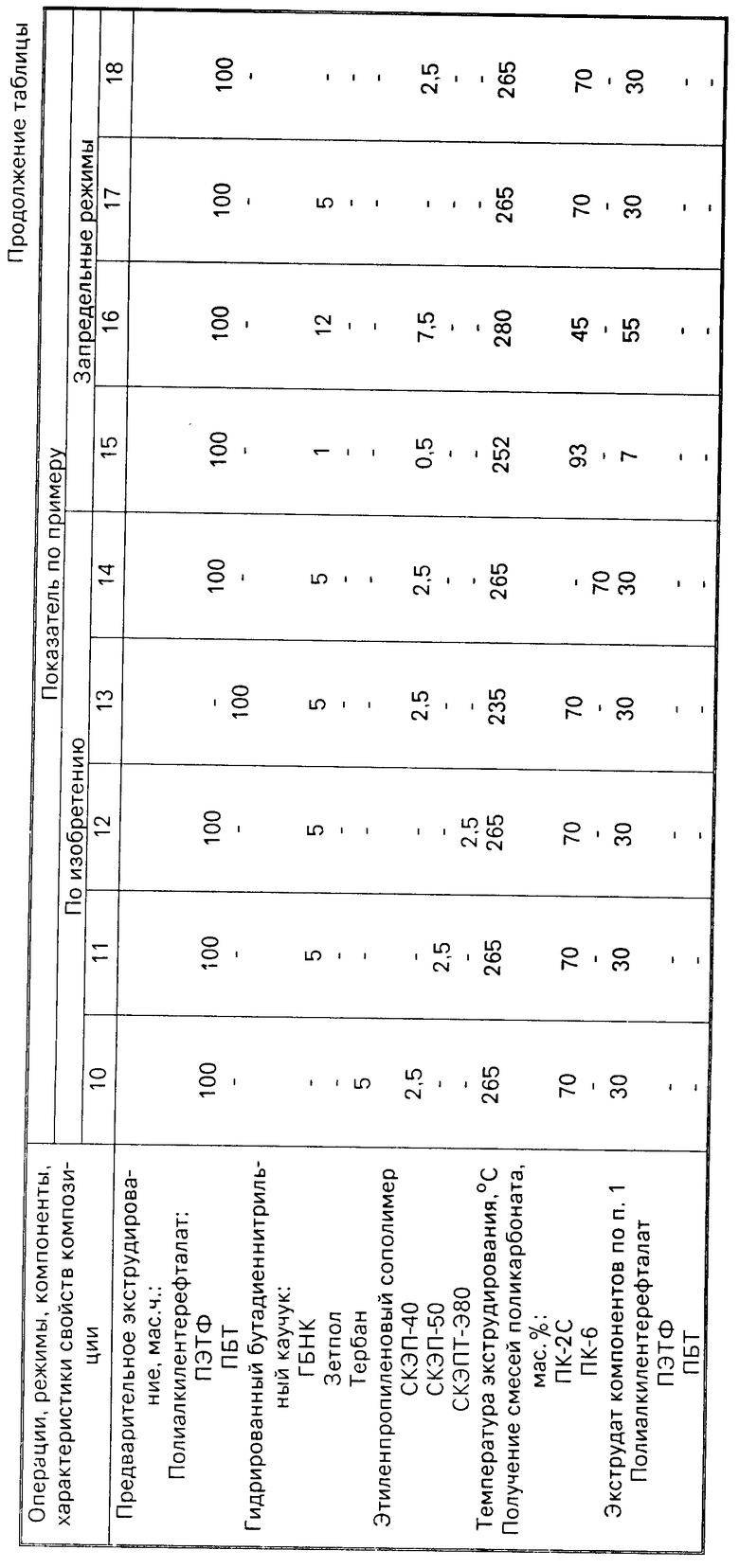

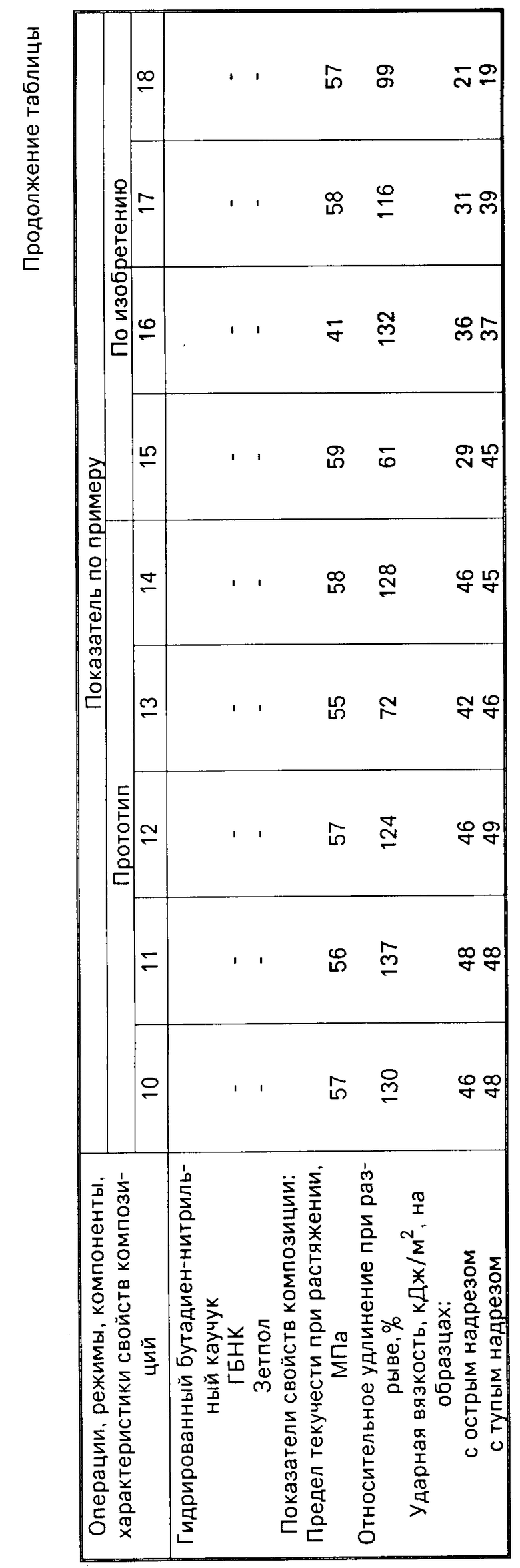

П р и м е р ы 6-16. Технология получения композиций, методики изготовления экспериментальных образцов и их испытаний такие же, как и в примерах 1-5 за тем лишь исключением, что ПАТФ и гидрированный бутадиен-нитрильный каучук перед смешением с ПК предварительно смешивают и соэкструдируют с крошкой (максимальный размер крошки не более 5 мм) этиленпропиленового каучука в указанных в таблице соотношениях и при заданной температуре экструдирования. Полученный экструдат гранулируют, смешивают с гранулами ПК и повторно экструдируют и перерабатывают, как и в примерах 1-5.

П р и м е р 17. Отличается от примеров 6-16 тем, что из рецептуры композиции, подвергаемой предварительному экструдированию, исключен этиленпропиленовый каучук.

П р и м е р 18. Отличается от примеров 6-16 тем, что из рецептуры композиции, подвергаемой предварительному экструдированию, исключен гидрированный бутадиен-нитрильный каучук.

Таким образом, предложенный способ получения поликарбонатной композиции позволяет повысить показатели ударной вязкости материалов на основе композиции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНОЙ КОМПОЗИЦИИ | 1991 |

|

RU2028335C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСЕВОЙ ПОЛИАМИДНОЙ КОМПОЗИЦИИ | 2009 |

|

RU2408630C2 |

| ПОЛИЭФИРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2008 |

|

RU2408629C2 |

| Полимерная композиция | 1990 |

|

SU1776678A1 |

| Способ получения композиционного материала | 1988 |

|

SU1518341A1 |

| Способ получения композиционного материала | 1988 |

|

SU1654305A1 |

| Композиция для покрытий | 1974 |

|

SU539055A1 |

| ПОЛИАМИДНАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2409604C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2057772C1 |

| ТЕРМОПЛАСТИЧНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2057152C1 |

Использование: для получения ударопрочных композиционных материалов на основе термопластов. Сущность: полиалкилентерефталат (ПАТФ), гидрированный бутадиеннитрильный и этиленпропиленовый каучук смешивают при их массовом соотношении 100 : (2-10) : (1-5) соответственно, экструдируют при температуре, превышающей температуру плавления ПАТФ на 5-10°С, смесь охлаждают, измельчают и полученные гранулы совмещают с гранулами поликарбоната, экструдируют, охлаждают и измельчают. Массовое соотношение: смеси ПАТФ, гидрированного бутадиен-нитрильного и этиленпропиленового каучуков (10-50) мас.%, поликарбонат - остальное. Гранулированный композиционный материал сушат при 110-115°С в течение 4 ч и перерабатывают литьем под давлением. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАРБОНАТНОЙ КОМПОЗИЦИИ путем смешения поликарбоната, полиалкилентерефталата, гидрированного бутадиеннитрильного каучука, экструдирования смеси, охлаждения и измельчения композиции, отличающийся тем, что, с целью повышения ударной вязкости, дополнительно используют этиленпропиленовый каучук, а полиалкилентерефталат смешивают с гидрированным бутадиеннитрильным каучуком, этиленпропиленовым каучуком при их массовом соотношении 100 : (2 - 10) : (1 - 5) соответственно, экструдируют при температуре, превышающей температуру плавления полиалкилентерефталата на 5 - 15oС, смесь охлаждают, измельчают, затем полученные гранулы смешивают с гранулами поликарбоната, экструдируют, охлаждают и измельчают, причем массовое соотношение компонентов композиции составляет, мас.%:

Смесь полиалкилентерефталата, гидрированного бутадиеннитрильного и этиленпропиленового каучуков - 10 - 50

Поликарбонат - Остальное

| Наклонный вибрационный лоток для колец | 1959 |

|

SU131196A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1995-02-09—Публикация

1991-04-01—Подача