Изобретение относится к технологии получения композиционного материала конструкционного назначения на термопластичной матрице и может быть использовано на предприятиях, занимающихся получением или переработкой пластмасс.

Целью предлагаемого изобретения является повышение механических характеристик материала.

Композиция содержит следук цие компоненты: спиртопагтворимые алифатические полиамиды марок НА 6/66/Ь10-1,

ПА 6/66-4, поликарбонат ПК-3, поли- арилат ДБ-105, полисулырон, формиат меди комплекс формиата меди с моно- этаноламином формулы С(НСОО)2-2Н2Ох 5(СН2)г . В качестве Матричных полимерных материалов применяют полиамид ь марки 210/310, полиамид 610 марки С полиацеталь СТД А. Растворителями служат гидролизныи этанол, метиленхлорид. Армирующий наполнитель представляет сооой резаные волокна ароматического полиамида СВМ длиной 10 - 15 мм.

о ел

4ь

СО

о ел

10

Вначале приготавливают гэкструдат меси компонентов на основе алифатиеского полиамида. Для этого гранулы пирторастворимого алифатического по- 5 иамида смешивают с 0,1-5%-ным раст- ором в метнленхлориде поликарбоната ли подиарилата, или полисульфона, ли смеси поликарбоната с гюлиарила- том или полисульфоном. Смешение прозводят в смесителе 3J1-10 до полного спарения метиленхлорида. Затем к смеси добавляют нужное количество порошкообразного формиата меди или этанол ьного раствора комплекса формиата 5 меди с моноэтаноламином. Смешение производят до получения однородной- смеси и полного удаления этанола. Сушку смеси производят при 80-1Ю°С в течение 24-48 ч. Экструдирование произ- 20 чодят в червячном пластикаторе термо- пластавтоматаД 3121-16ПсДалее необходимое количество экструдата растворяют в смеси этанола и метиленхлори- дл, полученным раствором пропитывают 25 волокна СВМ. Пропитку проводят в стеклянной емкости, в которую загружают цо-эированные- количества волокон и рпствора. Пропитку осуществляют за счет капиллярных сил и продолжают Ju - 50 мин (до полного поглощения раствора волокном). Волокна при пропитке периодически перемешивают. После окончания пропитки растворитель удаляют высушиванием волокон при 80 - 100°С в течение 4 - 8 ч.

Пропитанные и высушенные волокна смешивают в нужном соотношении с матричным материалом - алифатическим полиамидом о или ь10, экструдируют через 40 червячный пластикатор термопластавто- мата при температуре соответственно для полиамидов и полиацеталя 240°С. Экструдат на выходе из червячного пластикатора уплотняют между металлическими валками. Затем его измельчают па измельчителе МНР-150. Полученную крошку перерабатывают литьем под давлением при использовании следующих Технологических параметров: температура литья 240°С, давление литья 100 Mlla, температура формы 40 - 60 С. Изготавливают следующие эксперимен30

эг

45

50

10

5 52025 3054

тальные образцы: лопатки типа 2 для испытаний методом растяжения, цилиндрические образцы (диаметр 10 мм, высота 15 мм) для определения предела текучести при сжатии, бруски (ЗОхбх х4) мм для оценки ударной вязкости по Шарпи с надрезом. Испытания образцов методами растяжения - сжатия приводят на машине ZD-20, ударную вязкость оценивают на маятниковом копре ZD-4.

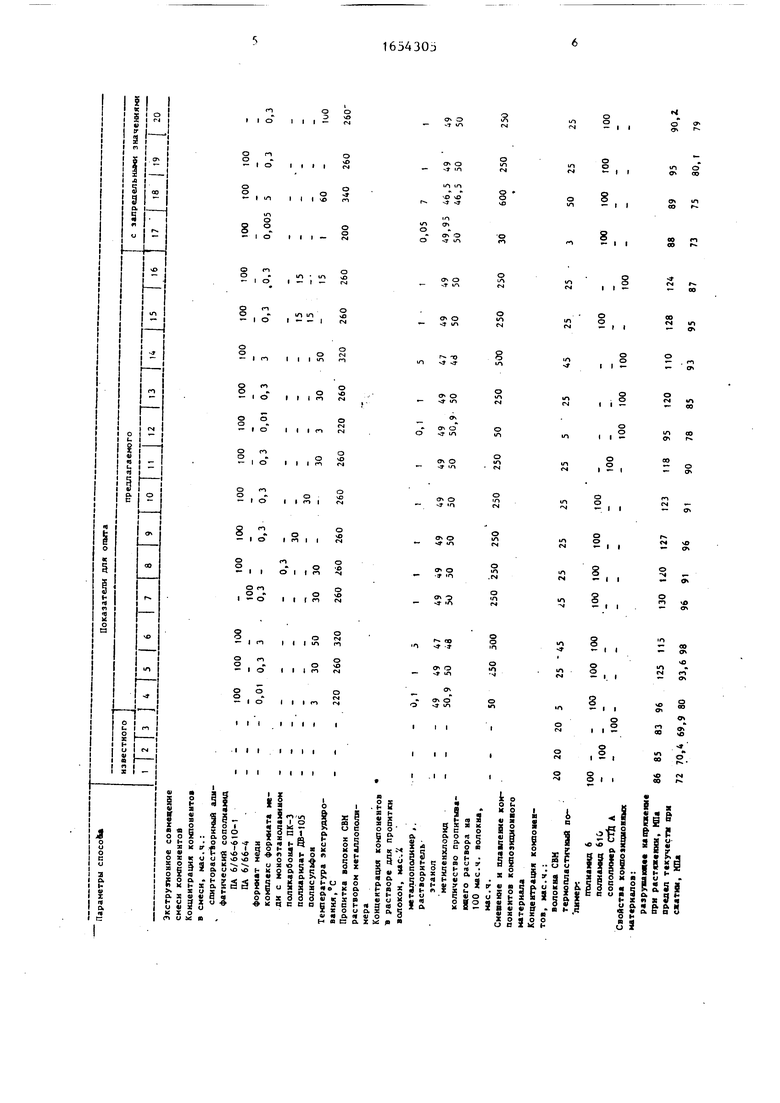

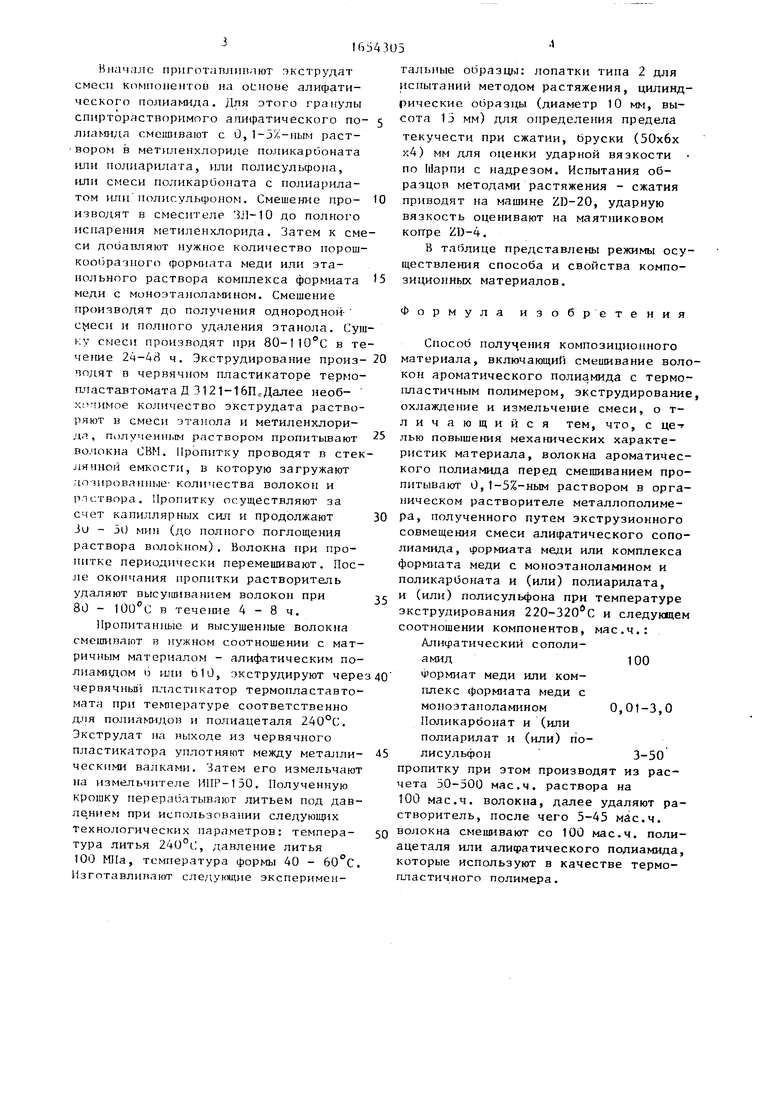

В таблице представлены режимы осуществления способа и свойства композиционных материалов.

0 5

0

0

Формула изобретения

Способ получения композиционного материала, включающий смешивание волокон ароматического полиамида с термопластичным полимером, экструдирование, охлаждение и измельчение смеси, о т- личающийся тем, что, с це-г лью повышения механических характеристик материала, волокна ароматического полиамида перед смешиванием пропитывают 0,1-5%-ным раствором в органическом растворителе металлополиме- ра, полученного путем экструзионного совмещения смеси алифатического сопо- лиамида, формиата меди или комплекса формиата меди с моноэтаноламином и поликарбоната и (или) полиарилата, г и (или) полисульфона при температуре экструдирования 220-320°С и следующем соотношении компонентов, мае.ч.: Алифатический сополи- амид100

Формиат меди или комплекс формиата меди с моноэтаноламином0,01-3,0

Поликарбонат и (или полиарилат и (или) по- лисульфон3-50

пропитку при этом производят из расчета 50-500 мае.ч. раствора на 100 мае.ч. волокна, далее удаляют растворитель, после чего 5-45 мае.ч. волокна смешивают со 100 мае.ч. полиацеталя или алифатического полиамида, которые используют в качестве термопластичного полимера.

45

50

Параметры способа

известного

Показатели для опыта

предлагаемого

тт

| 5 | 6 | 7 а 9 Т 10 П 12 13 7I J 15 J 16 Jj7 J i

эапредгльиыми значениями

По

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композиционного материала | 1988 |

|

SU1518341A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1990 |

|

RU2029773C1 |

| Полимерный композиционный материал для литья под давлением | 2024 |

|

RU2832304C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2028337C1 |

| ТЕРМОПЛАСТИЧНАЯ КОМПОЗИЦИЯ С ВЫСОКОЙ ТЕКУЧЕСТЬЮ | 2015 |

|

RU2704185C2 |

| СОДЕРЖАЩИЕ РАСТВОРИТЕЛЬ ФЛУОРЕСЦЕНТНЫЕ ЧЕРНИЛА ДЛЯ ПИШУЩИХ ИНСТРУМЕНТОВ НА ОСНОВЕ ДИСПЕРСИИ ПИГМЕНТА В НЕВОДНЫХ РАСТВОРИТЕЛЯХ | 2001 |

|

RU2250243C2 |

| Стеклонаполненная полиимидная композиция | 1977 |

|

SU660989A1 |

| Способ получения слоистых изделий | 1986 |

|

SU1479475A1 |

| ОТВЕРЖДАЕМЫЕ ПОЛИМЕРНЫЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ АЛИФАТИЧЕСКОЕ ПОЛИКЕТОНОВОЕ УПРОЧНЯЮЩЕЕ ВЕЩЕСТВО, И ИЗГОТОВЛЕННЫЕ ИЗ НИХ КОМПОЗИТЫ | 2020 |

|

RU2839997C1 |

| Композитная армирующая нить, препрег, лента для 3D печати и установки для их изготовления | 2016 |

|

RU2640553C2 |

Изобретение относится к технологии получения композиционного материала конструкционного назначения на термопластичной матрице и может быть использовано на предприятиях по получению и переработке пластмасс. Изоб.ретение позволяет повысить механические характеристики материала. В способе получения композиционного материала волокна ароматического полиамида перед смешиванием сполиацеталем или алифатическим полиамидом, которые ис- польтуют в качестве термопластичного1 полимера, пропитывают 0,1-5%-ным раствором в органическом растворителе металлополимера, полученного путем экструзионного совмещения смеси алифатического сополиамида (100 мае.ч.), формиата меди или комплекса формиата меди с моноэтаноламинсгм (0,01 - 3,0 мае.ч.) и поликарбоната и (или) полиарилата и (или) полисульфона

удельная ударная вязкость образцов с надрезом, кДх/м23 34 36 67 115 110117 105 120 ., ПО 117 65 120 100 118 1233539 52

Примечание. В опытах 12-14,16-в качестве матричного материала используют полиацеталь, температура экструдирования равна 190°С, температура литья 180°С.

47

Р- О

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1991-06-07—Публикация

1988-12-22—Подача