1

(21)4358717/23-05

(22)О «.01.88

() 30.10.89. Бюл. И- «О

(71)Институт механики металлополи- мерных систем АН БССР

(72)С.С.Песецкий, В.Л.Фелоров, М.Б.Каплан и Н.Д.Полосмак

(53) 678.023.32 (088.8)

(56) Патент ClrlA U «579910,

кл. С 08 L 69/00, опублик. 1986.

Патент США Г 455292 , кл. С 08 L 69/00, опублик. 1985.

(S) СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА

(57) Изобретение относится к получению композиционных материалов на основе смеси термопластов и может быть использовано при изготовлении ударостойких изделий. Изобретение позволяет повысить Формуемость материала за счет предварительного экструдирова- ния при ISO-Zyo C полипропилена с формиатом меди или его комплексом с моноэтаноламином при их массовом соотношении 1 ПО:0,05-0,03 и смешения экструдата с поликарбонатом в массовом соотношении 1:16-100. 2 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композиционного материала | 1988 |

|

SU1654305A1 |

| ПОЛИЭТИЛЕНТЕРЕФТАЛАТНАЯ КОМПОЗИЦИЯ ДЛЯ ПЛАСТИКОВЫХ КАРТ | 2008 |

|

RU2396297C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОЙ ПОЛИАМИДНОЙ КОМПОЗИЦИИ | 1999 |

|

RU2152411C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАРБОНАТНОЙ КОМПОЗИЦИИ | 1991 |

|

RU2028336C1 |

| ПОЛИЭФИРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2008 |

|

RU2408629C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2057772C1 |

| Способ получения слоистых изделий | 1986 |

|

SU1479475A1 |

| МАТЕРИАЛ ДЛЯ ПЛАСТИКОВЫХ КАРТОЧЕК | 2008 |

|

RU2396296C2 |

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНОЙ КОМПОЗИЦИИ | 1991 |

|

RU2028335C1 |

| Способ получения пленочных медьсодержащих нанокомпозиционных материалов для защиты металлопродукции от коррозии | 2018 |

|

RU2716464C1 |

Изобретение относится к области получения композиционных материалов на основе смеси термопластов и может быть использовано для изготовлении ударостойких изделий. Изобретение позволяет повысить формуемость материала за счет предварительного экструдирования при 190-270°С полипропилена с формиатом меди или его комплексом с моноэтаноламином при их массовом соотношении 100:0,05-0,03 и смешения экструдата с поликарбонатом в массовом соотношении 1:16-100, 2 табл.

Изобретение относится к технологии получения композиционных материалов на основе смеси термопластов и может быть иcпoльзoвaJ o на предприятиях по производству полимерных материалов или по их переработке при производстве ударопрочных изделий.

Цель изобретения - улучшение фор- муемости.

Способ реализуется на традиционном оборудовании для переработки термопластов с использованием принятой в промышленности технологии.

В экструдат может быть дополнительно введено 0,05-1 мае.ч. 2-мер- каптобензимидазола (МБИ) на 100 мае,ч. поликарбоната.

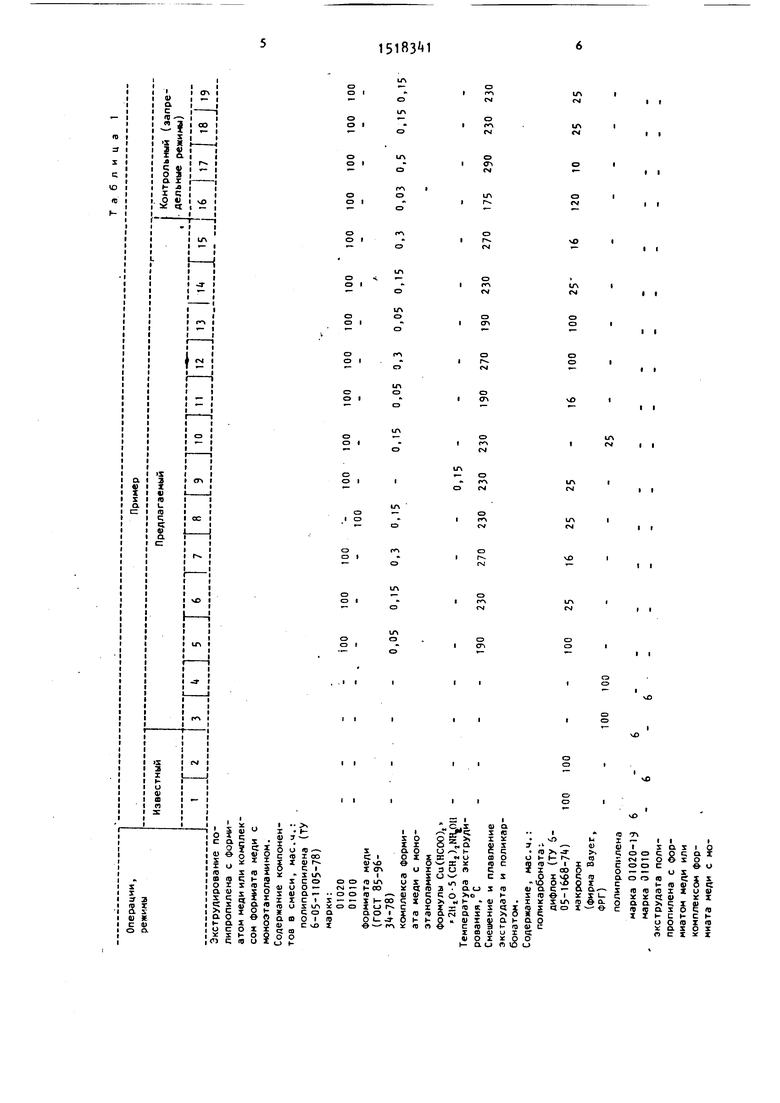

Примеры 1-. Приготавливают механические смеси гранулированных поликарбоната (ПК) и полипропилена (ПП) в соотношениях, указанных в

табл. 1. Все операции смешения производят в смесителе ЗЛ-10. Затем к ним добавляют гидроокись лития в виде раствора в воде (0,П01%-ный раствор) и тщательно перемешивают до полного испарения воды при непрерывном обдуве смесителя потоком горячего воздуха. Подготовленные таким образом композиции сушат в сушильном шкафу при 100-115° С в течение 24 - ч и перерабатывают литьем под давлением на термопластавтомате Д 3121- 1бП. Изготавливают следую1цие образцы: лопатки типа 2 для испытаний методом растяжения (ГОСТ 11262-76), цилиндрические образцы (диаметр 10 мм, высота 15 мм) дли определения предела текучести при сжатии (ГОСТ 4651-78). Режимы литья под давлением: температура литья 2б5+5°П, давление литья 70-80 МПа, температура формы 70-80 с.

01

00

со

4

315

Испытания образцов методами растяжения - сжатия проводят на машине

гд-20.

О формуемости материала методом литья под давлением судят по появлению расслоений в поверхностных слоях лопаток при их деформировании (изгибе) под углом 90°. Леформирование осуществляют таким образом, чтобы линия перегиба приходилась на среднюю часть лопатки. Наличие расслоений оценивают визуально, фиксируя число перегибов до момента появления расслоений на поверхности образцов, а Также площадь зонь расслоений при разрушении образцов в результате их передеформирования. Последнюю определяют только со стороны растягивающейся при изгибе поверхности лопатки.

Примеры 5-8, 10-12, 1б, 17 Гранулы ПП опудривают необходимым (согласно табл. 1) количеством мелкодисперсного (максимальный размер частиц 50 мкм) формиата меди. Затем смесь экструдируют на термопластав- томате В 3328 при температуре в двух последних зонах инжекционного цилиндра, соответствующей температуре экструдиропания, указанной в табл. 1. Далее экструдат измельчают на измельчителе ИПР-150. Средний размер получаемой крошки соответствует среднему размеру гранул ПП (З- мм) .

Измельченную крошку смешивают в нужной пропорции (согласно табл.1) с предварительно высушенными гранулами ПК и из смеси формуют экспериментальные образцы как в примерах 1-. Методика испытаний экспериментальных образцов такая же, что и в примерах I- .

П р и м е р 9. Технология получения композиционного материала, формования образцов литьем под давлением и методика их испытаний такие же.

Т .

что и в примерах 5-Я, 10-12, 16, 17 за исключением стадии смешения ПП с модифицирующей добавкой (комплексом формиата меди с моноэтаноламином). Для получения смеси в начале готовят раствор комплекса формиата меди с моноэтаноламином в этаноле. Затем раствор добавляют к ПП (количество раствора определяют исходя из необходимости получения требуемой концентрации комплекса в расчете на сухой остаток согласно табл. 1) и испаряют этанол при непрерывной работе смесителя ЗЛ-10.

Примеры 13-15, 18, 19. Технология получения композиционного материала, формования образцов литьем под давлением и методика их испытаний

та же, что и в примерах 5-8, 10-12, 16, 17 за тем лишь исключением, что перед переработкой литьем под давлением смесь ПК и экструдата ПП опудривают порюшком (максимальный размер

частиц порошка 50 мкм) 2-меркапто- бензимидазола.

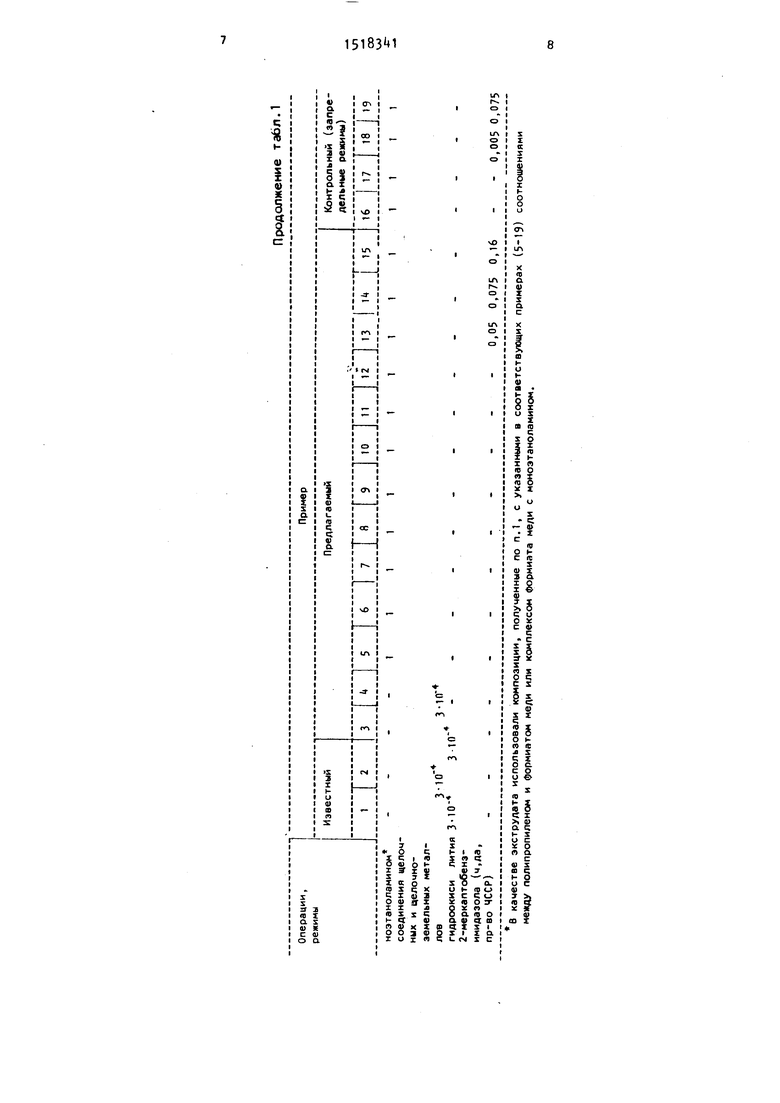

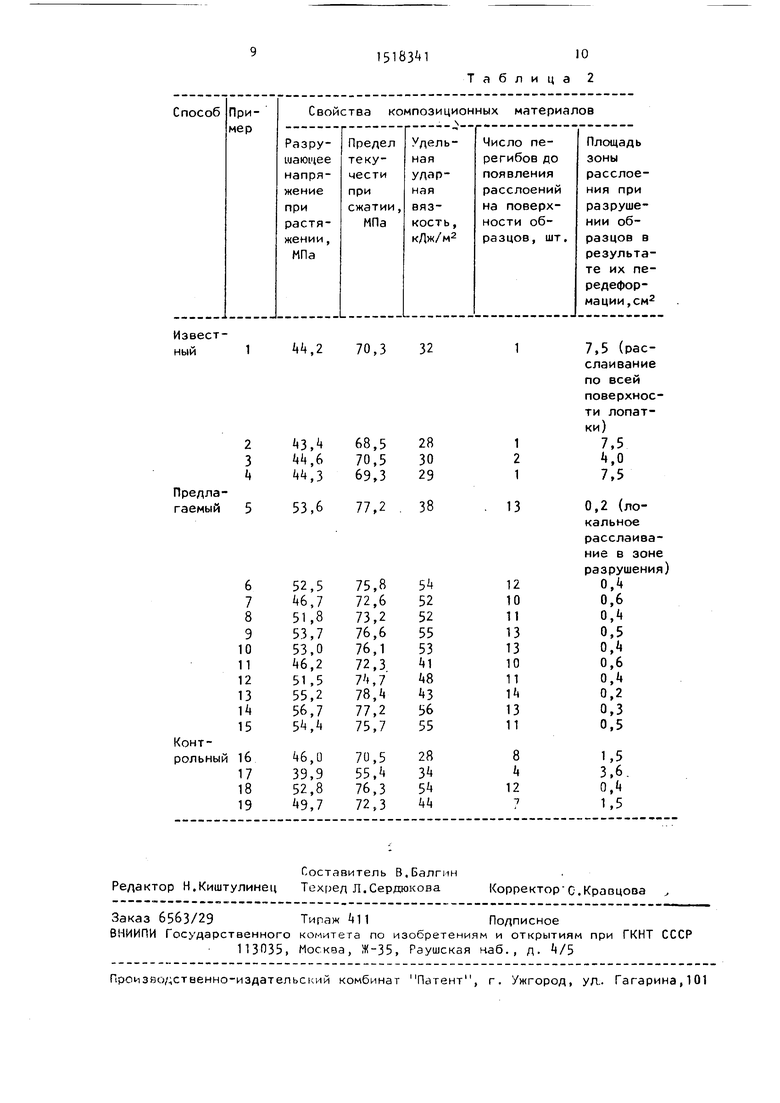

Результаты экспериментов приведены в табл. 2.

30

Формула изобретения

5

Способ получения композиционного г.атериала, включлюсций совмещение поликарбоната, полипропилена и модифицирующей добавки, плавление и последующее охлаждение смеси, отличающийся тем, что, с целью улучшения формуемости материала, в качестве модифицирующей добавки приме- няют формиат меди или его комплекс с моноэтаноламином и предварительно осуществляют экструдирование при 190- 270 С полипропилена с модифицирующей добавкой при их массовом соотношении 00:(0,05-0,3), после чего экструдат

5

смешивают с поликарбонатом в массовом соотношении 1:(16-100).

isles 10

Таблица 2

Авторы

Даты

1989-10-30—Публикация

1988-01-04—Подача