Изобретение относится к технологии получения композиционных материалов на основе смесей термопластов и может быть использовано на предприятиях по производству и переработке полимерных материалов.

Известен способ получения полимерной композиции /1/ путем одностадийного совмещения 20-90% поликарбоната (ПК), 5-70% ароматического полиэфира 1-15% изобутиленового каучука с малым содержанием изопреновых звеньев, 1-20% эластомерного акрилового привитого сополимера и 0-15% полиолефина, синтезируемого из С2-С6 олефинов. Акриловый привитой сополимер получают прививкой на сшитые цепи акрилового полимера, содержащего 3% звеньев бутадиена, мономеров из группы стирола и алкил(мет)акрилатов. Используемый акриловый сополимер не содержит звеньев этилена как в составе основных полимерных цепей, так и в составе используемых для прививки мономеров. В этой композиции отношение эластомерного акрилового привитого сополимера и изобутиленового каучука к суммарному содержанию компонентов находится в пределах 2-20, а отношение ароматического полиэфира в пределах 1-5. Основным недостатком данного способа является трудность получения модификатора, необходимость создания новых технологий для получения привитых сополимеров, высокая стоимость материала, обусловленная дефицитностью компонентов.

Известен также способ /2/ получения смеси, способной к образованию в расплаве анизотропной фазы, обладающей хорошими механическими свойствами. Смесь содержит 5-40% ПК и 60-95% перерабатываемого в расплаве ароматического полиэфира. Смесь имеет высокие прочностные характеристики, однако ее ударная вязкость низка.

По технической сущности наиболее близким к заявляемому (прототипу) является способ /3/ получения термопластичной композиции с единой температурой стеклования, содержащей 20-80% ПК и 20-80% полиалкилентерефталата (ПАТФ). Используемый ПК содержит предпочтительно звенья дифенилсульфона и звенья углеводородного дифенила. Использование в данном решении ПК, который содержит звенья дифенилсульфона резко ограничивают область применения способа в промышленности. К тому же композиция имеет низкий уровень ударной вязкости.

Цель изобретения - разработка способа, обеспечивающего получение композиции с повышенной ударной вязкостью.

Исследованные композиции содержат следующие компоненты: акрилонитрилбутадиенстирольный сополимер (марок 2020 и 1506, ТУ 5-05-1587-84), полиэтилентерефталат (марка ПБТ-НВ, ТУ 6-05-211-1951-83), поликарбонаты (марок ПК-2С и ПК-6, ТУ 6-05-1668-80).

Композиционный материал получают следующим образом. Предварительно гранулы ПАТФ механически смешивают с гранулами полиакрилонитрилбутадиентирола (АБС). Затем эту смесь экструдируют через червячный пластификатор термопластавтомата ДГ 3121-16П с последующей грануляцией полученного материала. Температура в двух последних зонах инжекционного цилиндра соответствует температуре экструзии, указанной в таблице. Средний размер получаемых гранул 3-4 мм. Полученный гранулят смешивают с гранулами ПК в соотношениях, указанных в таблице. Компоненты перемешивают в течение 6 мин в высокоскоростном лопастном смесителе. Затем смесь экструдируют через шнековый пластикатор термопластавтомата ДГ 3121-16П с последующим гранулированием. Из полученной смеси изготавливают следующие образцы: лопатки типа 7 для испытания методом растяжения (ГОСТ 11262-76), бруски типа 2 для оценки ударной вязкости по Шарпи согласно ГОСТ 4647-80. Композицию перед изготовлением образцов и компоненты перед экструдированием сушат при 90-110оС в течение 14 ч.

Испытания образцов проводят не ранее, чем через сутки после их изготовления. Для испытаний методом растяжения используют разрывную машину Д-10/90 (ГДР) (скорость нагружения составляет 500 Н/с). Ударную вязкость определяют на маятниковом копре КМ-05.

Полимерная композиция, полученная согласно предлагаемому способу, может перерабатываться методами, использующимися для изготовления изделий из термопластов, главным образом литьем под давлением.

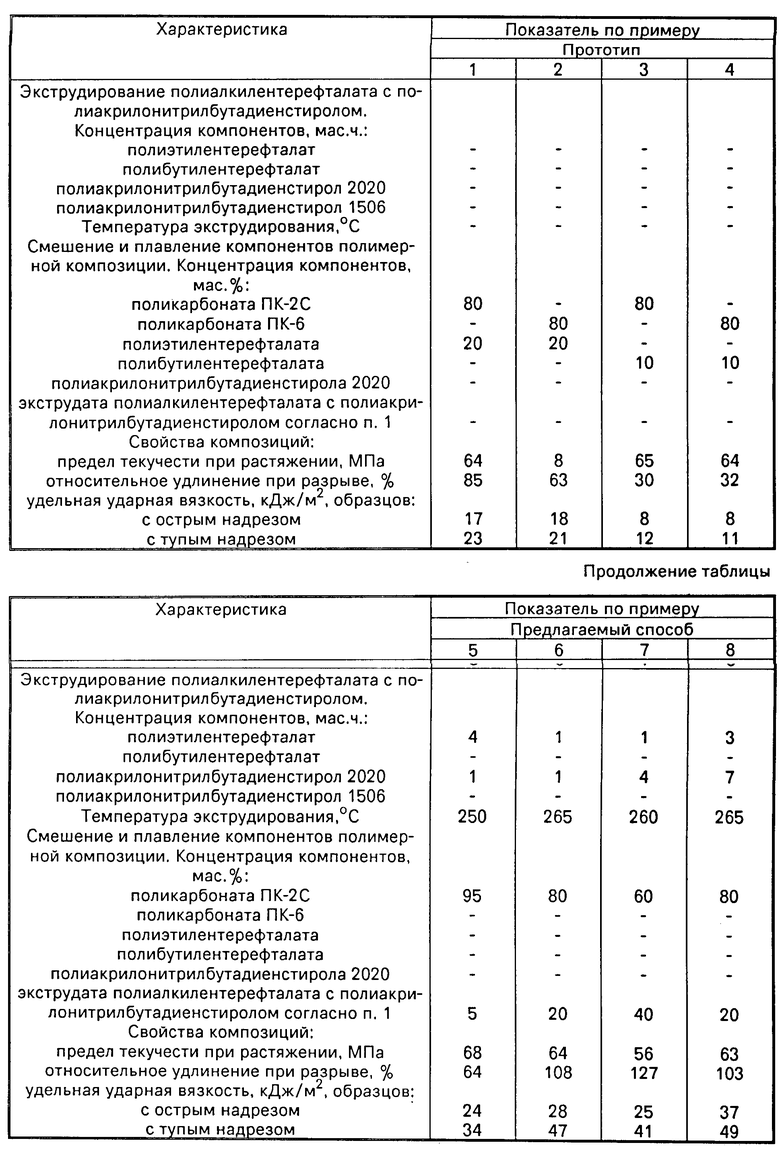

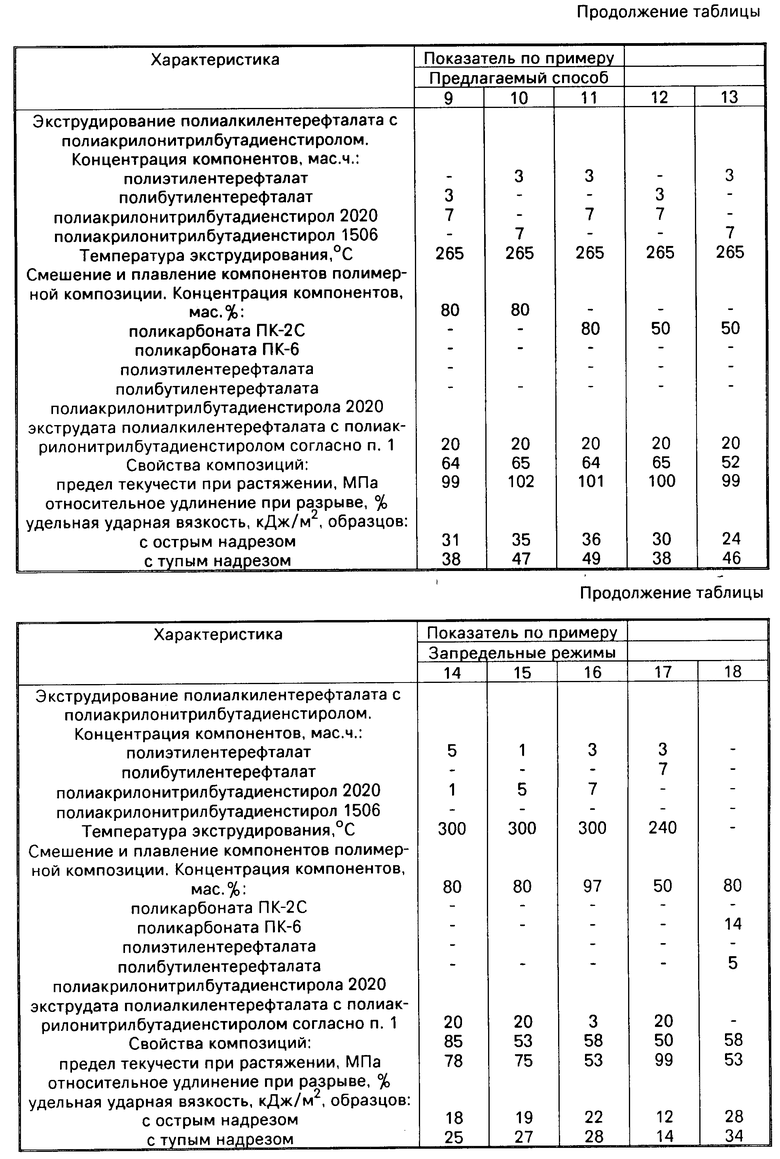

Результаты сравнительных испытаний ударопрочных композиций приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИЭФИРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2008 |

|

RU2408629C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАРБОНАТНОЙ КОМПОЗИЦИИ | 1991 |

|

RU2028336C1 |

| ПОЛИЭТИЛЕНТЕРЕФТАЛАТНАЯ КОМПОЗИЦИЯ ДЛЯ ПЛАСТИКОВЫХ КАРТ | 2008 |

|

RU2396297C2 |

| Полимерная композиция | 1990 |

|

SU1776678A1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСЕВОЙ ПОЛИАМИДНОЙ КОМПОЗИЦИИ | 2009 |

|

RU2408630C2 |

| МАТЕРИАЛ ДЛЯ ПЛАСТИКОВЫХ КАРТОЧЕК | 2008 |

|

RU2396296C2 |

| Способ определения инверсии фазовой структуры в смесях термопластичных полимеров | 1989 |

|

SU1695202A1 |

| Способ получения композиционного материала | 1988 |

|

SU1518341A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОЙ ПОЛИАМИДНОЙ КОМПОЗИЦИИ | 1999 |

|

RU2152411C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2057772C1 |

Использование: для получения ударопрочных композиционных материалов на основе термопластов. Сущность: гранулы полиалкилентерофталата (ПАТФ) смешивают с гранулами полиакрилонитрилбутадиенстирола (АБС), экструдируют при 250-280°С, охлаждают и гранулируют. Массовое соотношение ПАТФ и АВС составляет (1-4) : (1-4). Полученные гранулы смеси совмещают с гранулами поликарбоната, смесь сушат при 90-100°С в течение 14 ч экструдируют охлаждают и гранулируют. Массовое соотношение компонентов композиции составляет, мас.%: смесь ПАТФ и АБС 5-40; поликарбонат - остальное до 100%. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНОЙ КОМПОЗИЦИИ путем смешения гранул поликарбоната и полиалкилентерефталата, сушки, экструзии, охлаждения и измельчения смеси, отличающийся тем, что, с целью повышения ударной вязкости, дополнительно используют полиакрилонитрилбутадиенстирол, полиалкилентерефталат смешивают с полиакрилонитрилбутадиенстиролом при их массовом соотношении (1-4) : (1-4), экструдируют смесь при 250 - 280oС, охлаждают, измельчают и полученные гранулы совмещают с гранулами поликарбоната, сушат с последующей экструзией, охлаждением и измельчением, причем массовое соотношение компонентов композиции составляет, мас.%:

Смесь полиалкилентерефталата и полиакрилонитрилбутадиенстирола - 5 - 40

Поликарбонат - Остальное

| Европецский патент 0141268 кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1995-02-09—Публикация

1991-02-28—Подача