Изобретение относится к смазочному материалу и может быть использовано для смазывания пресс-формы литья под давлением алюминиевых сплавов, преимущественно в закрытом состоянии.

В отечественной и зарубежной практике отсутствуют смазки (СМ), которые могли бы применяться для смазывания пресс-формы в закрытом состоянии, т.к. этот способ смазывания является принципиально новым техническим решением (1).

В существующих способах смазывания пресс-форм СМ наносится непосредственно на поверхность пресс-формы в открытом состоянии с помощью кисти или распылителя. Новый способ предусматривает нанесение СМ на рабочую поверхность пресс- формы, которая находится в закрытом состоянии. При этом смазочный материал через форсунку наносится на зеркало жидкого металла в камере прессования, а дальше с потоком запрессовываемого металла попадает на поверхность пресс-формы, образуя защитное покрытие.

Существующие СМ не в состоянии обеспечить работу литейной машины, оборудованной системой смазывания пресс-форм в закрытом состоянии.

Так, смазочный материал (2) на основе минерального масла (29-64 мас.%), нефтяного битума (1-3 мас.%), воска буроугольного (1-6 мас.%), воска торфяного (1-3 мас.%), церезина (5-15 мас.%), уксусной кислоты (0,3-1 мас.%), графита (3-8 мас.%), смазки пушечной (стальное) из-за густой мазеобразной консистенции непригоден для применения в системах смазывания пресс-форм в закрытом состоянии.

Смазочный материал (3) на основе экстракта селективной очистки остаточного масла (90-99,5 мас.%) и графита (0,5-10 мас.%) обладает консистенцией, однако наличие в составе смазки наполнителя (графита) приводит к закупорке отверстия форсунки, вследствие чего система становится неработоспособной.

Смазочная композиция (4) приготовленная из органического растворителя, в котором растворен парафин и алифатический карбоксилат полиметилсилоксана. Однако после контакта данной композиции с расплавленным металлом в камере прессования ухудшается качество защитной пленки. По этой причине смазка уже не в состоянии предотвращать образование приваров. Этим же недостатком обладает и смазочная композиция (5), содержащая летучий растворитель, лецитин (10г) и соль нефтяной сульфокислоты с щелочно-земельным металлом (0,05-5 г).

Наиболее близкой по составу и назначению является смазка для пресс-форм литья металлов под давлением (6), в состав которой входит нефтяная фракция, выкипающая в пределах 170-240оС (20-80 мас.%), трихлор-этилен (1-10 мас.%), олеат меди (2-10 мас.%) и минеральное масло (до 100). Однако при применении данного смазочного материала в системах смазки пресс-форм в закрытом состоянии при литье алюминиевых сплавов не исключается образование приваров, поверхность отливок низкого качества, имеет место брак из-за негерметичности отливаемых изделий.

Целью изобретения является создание специальной СМ с высокими разделительными свойствами для смазывания пресс-форм литья под давлением в закрытом состоянии, обеспечивающей получение отливок высокого качества.

Поставленная цель достигается тем, что в состав известной смазки на основе минерального масла, углеводородного разбавителя, трихлорэтилена и олеата меди, дополнительно вводят 4-метил-2,6-дитретичный бутилфенол и серу, а в качестве разбавителя смазка содержит нефтяную фракцию, выкипающую при 185-265оС, причем соотношение компонентов должно быть следующим, мас.%: Трихлорэтилен 3-6

Нефтяная фракция, выкипающая при 185-265оС 25-45

4-Метил-2,6-дитретич- ный бутилфенол (ионол) 1-3 Олеат меди 0,3-3 Сера 0,1-0,5 Масло нефтяное До 100

В качестве нефтяного масла применяют масло мол.м. 570 и плотностью при 20оС 0,9161. В качестве источника олеата меди используют присадку МКФ-18, ТУ 38-101.1127-87, которая представляет собой 50%-ный раствор медьсодержащего продукта в базовом масле И-20А (содержит 30 мас.% олеата меди). В качестве серы используют серу техническую молотую ГОСТ 127-76, 4-метил-2,6-дитретичный бутилфенол (ионол) отвечает требованиям ГОСТ 10994-76, а трихлорэтилен соответствует ГОСТ 9976-83.

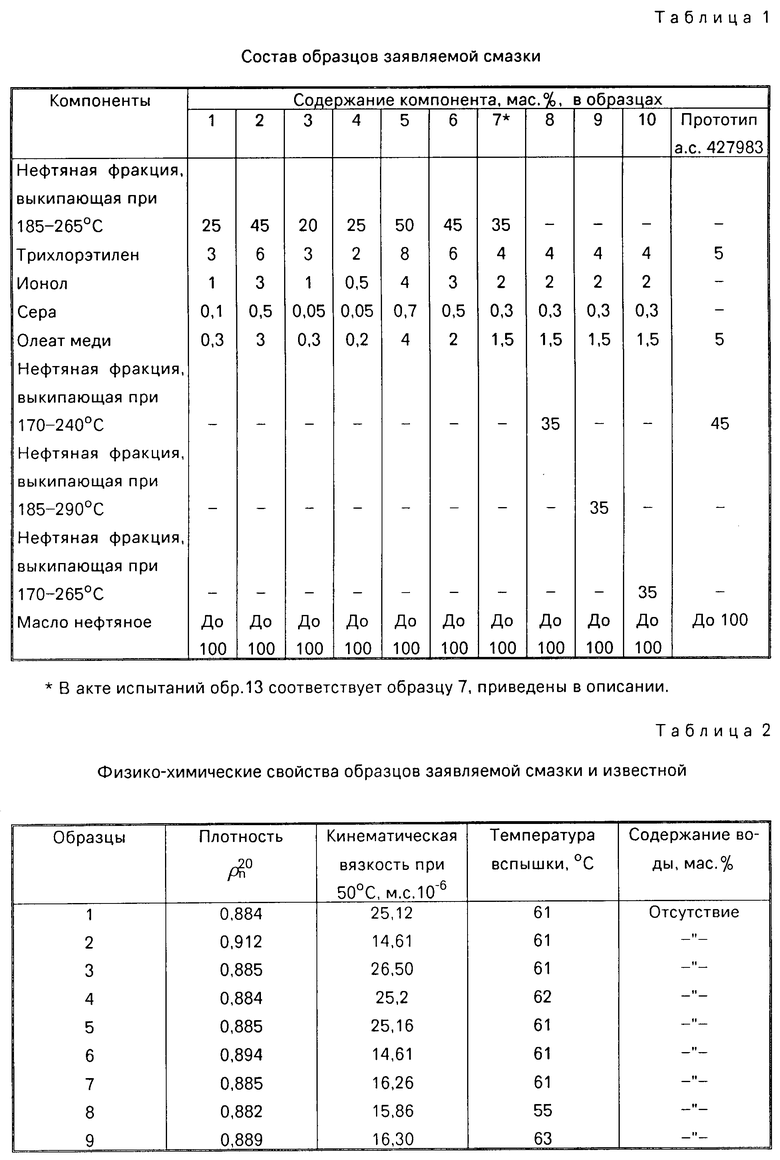

В соответствии с заявляемым изобретением приготовлено 10 образцов СМ, состав которых приведен в табл.1 (обр. 1, 2, 6 и 8 подтверждают граничные и промежуточные значения компонентов заявляемого состава). Образцы 3, 4 и 10 на запредельные значения компонентов. В той же табл.1 приведены составы образцов 8, 9, 10 с целью установления оптимального фракционного состава разбавителя, а также конкретный состав прототипа (6) в сравнении с которым проводили испытания.

В табл.2. приведены физико-химические свойства приготовленных образцов СМ.

Для оценки влияния количественного содержания компонентов на разделяющие свойства смазки проводили стендовые испытания по методике (7). Основным критерием оценки качества СМ являются условия съема отливок, которые оценивали по показателям индекса подрыва (Fn) и индекса работы съема (Ас). Это безразмерные величины, характеризующие разделяющие свойства СМ в реальных условиях процесса литья под давлением. Чем ниже значения этих показателей, тем выше эксплуатационные свойства СМ.

Результаты стендовых испытаний приведены в табл.3. Как видно из приведенных данных образцы СМ 1, 2, 6 и 7 обладают наиболее низкими значениями индекса подрыва Fn и индекса работы съема Ас. Следовательно, эти образцы должны обладать наиболее высокими разделяющими свойствами.

Образцы СМ 3, 4, 5, которые содержат запредельные значения компонентов, а также образец известной смазки (6) обладают более высокими показателями Fn и Ас, вследствие чего они обладают более низкими разделяющими, а следовательно и эксплуатационными свойствами.

Результаты испытаний образцов 7, 8, 9 и 10 показали, что в качестве разбавителя СМ для смазывания пресс-форм в закрытом состоянии наиболее рационально применить нефтяную фракцию, выкипающую в пределах 185-265оС. Применение такой фракции будет способствовать улучшению условий съема отливок, так как именно для образцов СМ, приготовленных на такой фракции, получены наиболее низкие значения индексов Fn и Ас. Применение более высококипящей фракции разбавителя 185-290оС (обр. 9) или более низкокипящей 170-265оС (обр. 10), а также фракции 170-240оС (обр.прототипа) приводит к ухудшению свойств СМ.

Для оценки эксплуатационных свойств заявляемого СМ в производственных условиях были приготовлены укрупненные лабораторные образцы 1, 2, 7, а также образец известной смазки, выбранной за прототип (6). Составы образцов приведены в табл.1.

Укрупненные лабораторные образцы предлагаемой смазки и известной смазки (6) испытывали в литейном цехе Уфимского мотостроительного производственного объединения. По предложению завода для сравнения испытывали еще и выпускаемое серийно масло ЛД, ТУ 38 УССР 201226-76. Испытания проводили на литейных машинах модели ЦЛ 400 36, оборудованных системой смазки пресс-форм в закрытом состоянии. Детали отливали из алюминиевого сплава АЛ-2. Температура жидкого металла 923+20 К, температура рабочей поверхности пресс-формы 423-473 К, температура стержней 443-403 К. В результате испытаний установлено (табл.4), что образцы 1, 2, 7 предлагаемой смазки по своим эксплуатационным свойствам превосходят известную смазку (прототип) и масло ЛД. Образцы предлагаемой смазки обеспечивают получение отливок более высокого качества: значительно снизился брак отливок по негерметичности (2,6% у прототипа и 0,24-1,26% у образцов заявляемой смазки). Уменьшилось количество приваров отливок к пресс-форме (8,5% деталей с приварами отлито с применением известной смазки (6) и 2,3-3% с применением заявляемой смазки), что свидетельствует о более высоких разделяющих свойствах заявляемой смазки. Для образца предлагаемой смазки привары отсутствовали. Пpи применении образцов заявляемой смазки получены отливки с поверхностью более высокого качества, так как при применении известной смазки (6) поверхность отливок была загрязнена следами смазочного материала. При использовании масла ЛД на поверхности отливок наблюдается такой дефект, как "мороз".

Таким образом, предлагаемый состав СМ по сравнению с известным (6) обладает более высокими разделяющими свойствами, что позволяет обеспечить работоспособность, машин литья под давлением, оборудованных системой смазывания пресс-форм в закрытом состоянии и обеспечивает получение отливок более высокого качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИЧНАЯ СМАЗКА | 1992 |

|

RU2047653C1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩЕЕ ТЕХНОЛОГИЧЕСКОЕ СРЕДСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1992 |

|

RU2043394C1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1990 |

|

RU1814307C |

| Смазка для стекольных форм | 1978 |

|

SU688452A1 |

| ЗАЩИТНАЯ СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2042712C1 |

| ТЕХНОЛОГИЧЕСКАЯ СМАЗКА ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1994 |

|

RU2080357C1 |

| СМАЗКА ДЛЯ ПРЕССФОРМ ЛИТЬЯ МЕТАЛЛОВ ПОД ДАВЛЕНИЕМ | 1973 |

|

SU427983A1 |

| ЗАЩИТНАЯ СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2046823C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 1991 |

|

RU1780318C |

| ПЛАСТИЧНАЯ СМАЗКА | 2007 |

|

RU2346978C1 |

Сущность изобретения: смазка содержит нефтяную фракцию 185 - 265°С 25 - 45%, трихлорэтилен 3 - 6%, 4-метил-2,6-дитретбутилфенол 1 - 3%, олеат меди 0,3 - 3,0%, серу 0,1 - 0,5% и нефтяное масло остальное. 4 табл.

СМАЗКА ДЛЯ ПРЕСС-ФОРМ ЛИТЬЯ ПОД ДАВЛЕНИЕМ АЛЮМИНИЕВЫХ СПЛАВОВ, содержащая углеводородный разбавитель, трихлорэтилен, олеат меди и нефтяное масло, отличающаяся тем, что, с целью повышения разделяющих свойств смазки и качества поверхности отливок, смазка в качестве углеводородного разбавителя содержит нефтяную фракцию 185 - 265oС и дополнительно содержит серу и 4-метил-2,6-дитрет-бутилфенол при следующем соотношении компонентов, мас.%:

Нефтяная фракция 185 - 265oС - 25 - 45

Трихлорэтилен - 3 - 6

4-Метил-2,6-ди-трет-бутилфенол - 1 - 3

Олеат меди - 0,3 - 3,0

Сера - 0,1 - 0,5

Нефтяное масло - Остальное

| Плехов Н.В | |||

| и др | |||

| Требования к смазочным материалам для смазывания форм в закрытом состоянии | |||

| - Литейное производство, N 11, 1990, с.22-23. |

Авторы

Даты

1995-02-09—Публикация

1991-02-11—Подача