Изобретение относится к турбомашиностроению, в частности к конструкции осевого компрессора или вентилятора.

Известны конструкции крепления рабочих лопаток на роторе турбомашин из традиционных изотропных материалов. Они представляют из себя обод диска или барабана с выполненными на его периферии пазами определенной формы под замковую часть рабочих лопаток.

Недостатком таких конструкций является невозможность дальнейшего существенного повышения показателей по нагрузкам и весовым характеристикам проектируемых изделий, так как традиционные материалы, даже улучшенные легированием или направленной кристаллизацией, по своим характеристикам достигли определенного предела. Уделяется внимание применению композиционных материалов, которые имеют высокие механические характеристики при существенно меньшей плотности по сравнению с традиционными изотропными материалами.

Известна конструкция крепления лопаток компрессора или вентилятора ГТД, в которой лопатки из композиционного материала с полками, образующими трактовую часть, крепятся к металлическому ободу ротора посредством замка типа "ласточкин хвост". Обод имеет кольцевой хомут с внутренним обручем из композиционного материала и кольцевой фланец для крепления к опоре.

Использование композиционного материала в конструкции прототипа в месте с традиционными ограничивает возможности композиционных материалов по снижению веса и повышению нагрузок узла. Другой недостаток этой конструкции - большая трудоемкость ее изготовления, необходимость переменять сочетание технологии обработки металлов и технологии изготовления деталей из композиционных материалов. Это усложняет и удорожает конструкцию и тоже снижает эффект от применения композиционных материалов.

Целью изобретения является уменьшение веса и увеличение несущей способности силового обода, а также увеличение ресурса работы всего узла.

Цель достигается тем, что в силовом ободе, содержащем замковую часть и внутренний несущий обод из композиционного материала на основе литейной пропитки волокон бора алюминиевым или магниевым сплавом, замковая часть обода выполнена из нескольких групп волокон, формирующих пазы под замки рабочих лопаток, причем одна из групп волокон состоит из параллельных друг другу и оси паза волокон, уложенных в виде полуцилиндра, другая группа, огибающая первую снаружи, образована ориентированными параллельно плоскости, перпендикулярной оси паза, и уложенными в виде полукольца волокнами, огибающими нижнюю впадину паза, следующая группа также образована ориентированными параллельно плоскости, перпендикулярной оси паза, волокнами, огибающими предыдущую группу и верхнюю впадину паза, а группа волокон, огибающая все предыдущие изнутри паза уложена в соответствии с формой замка рабочей лопатки, причем междупазовые объемы как прилегающие к внутренней несущей части обода, так и с внешней стороны обода заполнены хаотично направленными дискретными волокнами длиной 2...3 мм. Кроме того, между группами волокон и по рабочим поверхностям пазов, пропитанными магниевым сплавом, расположен слой из эвтектоидного раствора никеля в магнии или часторасположенные, ориентированные перпендикулярно к границам групп и рабочим поверхностям волокна, а для групп волокон, пропитанных алюминиевым сплавом, между ними и по рабочим поверхностям расположены только ориентированные перпендикулярно к границам групп и рабочим поверхностям волокна.

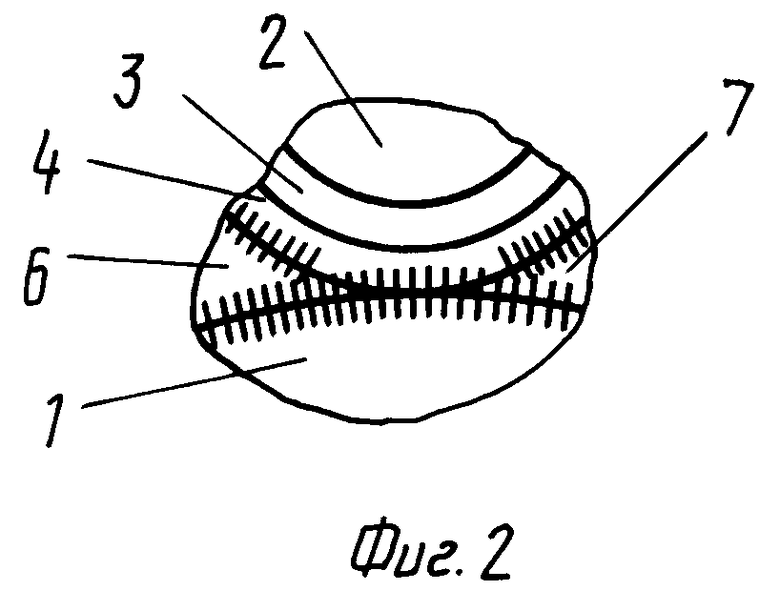

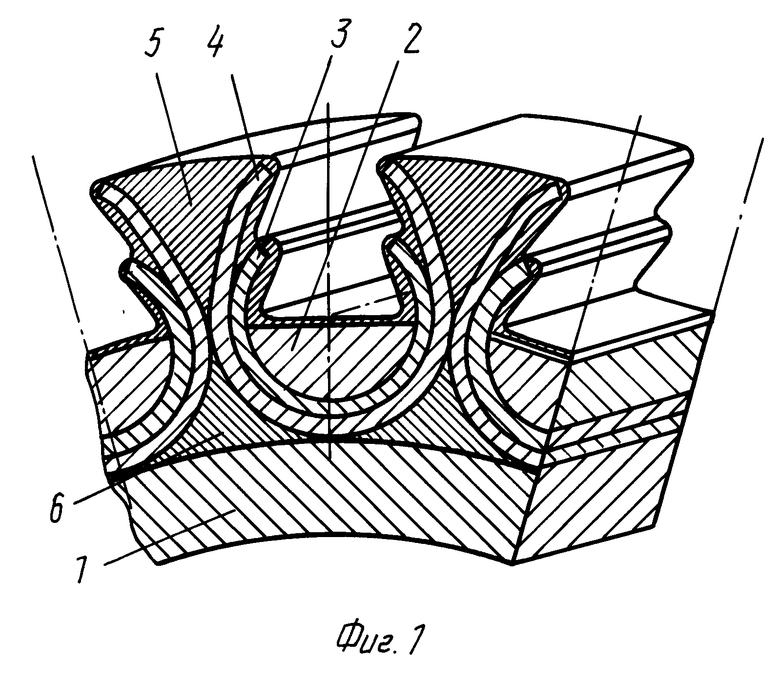

На фиг.1 показан характерный элемент конструкции обода с расположением в нем ориентированных групп волокон; на фиг.2 - один из вариантов улучшения локальных механических свойств конструкции на граница групп волокон с помощью часторасположенных волокон, ориентированных перпендикулярно к границам групп и рабочим поверхностям волокна.

Силовой свод рабочего колеса турбомашины изготавливается из материала на основе литейной пропитки волокон бора алюминиевым или магниевым сплавом, содержит внутренний обруч 1 из волокон, направленных по окружностям, снаружи имеет пазы с формой типа "елочка". Каждый паз обода сформирован с помощью комплекса ориентированных групп волокон. Группа волокон 2 состоит из параллельных друг другу и оси паза волокон, уложенных в виде полуцилиндра. Группа волокон 3 огибает нижнюю впадину паза и группу волокон 2. Группа волокон 4 огибает верхнюю впадину паза и группу волокон 3. Волокна групп 3 и 4 располагаются в плоскостях, перпендикулярных оси паза замка. Объемы 5 и 6, свободные от ориентированных групп волокон, упрочнены плотным заполнением их хаотично направленными дисперсными волокнами длиной 2-3 мм. Если позволяют условия прочности, то возможно исключение групп волокон 4 и получение паза типа "ласточкин хвост". Или, если необходимо повысить нагруженность замка, можно добавлять группы волокон, аналогичных 4, и, таким образом, получать "елочный" замок с любым числом зубьев. Для повышения локальных механических свойств конструкции на границах между группами волокон и рабочими поверхностями можно использовать эвтектоидные твердые растворы никеля в магнии для случая магниевого сплава или часторасположенные волокна, направленные перпендикулярно к границам и поверхностям, в случаях алюминиевого или магниевого сплава.

Силовой обод работает следующим образом.

Радиальные усилия от каждой лопатки воспринимаются с помощью групп волокон 3 и 4, обеспечивающих ориентацию волокон в шейках межпазовых выступов в направлении действия максимальных растягивающих напряжений. Упрочненные объемы 6 передают усилия от ориентированных групп волокон 3 и 4 на внутренний силовой обруч 1, являющийся основным несущим элементом конструкции. Волокна групп 2 обеспечивают жесткость обода при изгибе и кручении и могут передавать осевые усилия. Упрочненные объемы 5 воспринимают напряжения сжатия, возникающие в межпазовом выступе обода.

Использование в конструкции только композиционных материалов уменьшает трудозатраты на изготовление обода. В результате применения специально ориентированных высокопрочных волокон и матрицы с малой плотностью конструкция обладает большой несущей способностью и значительно меньшей массой, чем аналогичные технические решения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пустотелая широкохордовая лопатка вентилятора. Способ её изготовления. | 2016 |

|

RU2622682C1 |

| Длинная пустотелая широкохордая лопатка вентилятора авиационного ТРДД и способ её изготовления | 2019 |

|

RU2736388C1 |

| Длинная пустотелая широкохордая лопатка вентилятора авиационного ТРДД и способ ее изготовления | 2019 |

|

RU2726955C1 |

| Длинная пустотелая широкохордная лопатка вентилятора и способ ее изготовления | 2016 |

|

RU2626523C1 |

| ПОРШЕНЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2015388C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ | 1991 |

|

RU2047464C1 |

| КОМПОЗИТНАЯ РАЗМЕРОСТАБИЛЬНАЯ ПЛАТФОРМА | 2006 |

|

RU2312771C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИРОКОХОРДНОЙ ПУСТОТЕЛОЙ ЛОПАТКИ ВЕНТИЛЯТОРА | 2005 |

|

RU2296246C1 |

| МНОГОСЛОЙНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2003 |

|

RU2243289C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2392090C2 |

Использование: в турбомашиностроении, в частности в конструкциях осевых компрессоров или вентиляторов. Сущность изобретения - уменьшение веса и увеличение несущей способности. Силовой обод из композиционных материаллов с пазами под замки рабочих лопаток выполнен из материала на основе линейной пропитки волокон бора алюминиевым или магниевым сплавом, содержит внутренний обруч 1 из волокон, направленных по окружностям, снаружи имеет пазы с формой типа "елочка". Каждый паз обода сформирован с помощью комплекта ориентированных групп волокон, группа волокон 2 состоит из параллельных друг другу и оси паза волокон, уложенных в виде полуцилиндра, группа волокон 3 огибает нижнюю впадину паза и группу волокон 2, группа волокон 4 огибает верхнюю впадину паза и группу волокон 3. Волокна групп 3 и 4 располагаются в плоскостях, перпендикулярных оси вращения обода. Объемы 5 и 6 состоят из хаотично направленных волокон длиной 2-3 мм. Для повышения локальных механических свойств конструкции на границах между группами волокон и рабочими поверхностями используется эвтектоидный раствор никеля в магнит для случая магниевого сплава или часторасположенные волокна, направленные перпендикулярно к границам и поверхностям, в случаях алюминиевого или магниевого сплавов. 1 з.п. ф-лы, 2 ил.

| Патент США N 3519368, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-02-09—Публикация

1990-06-11—Подача