1

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении электросварных холоднодеформированных труб из низкоуглеродистых сталей.

Цель изобретения - повьшение ка- -чества внутренней поверхности труб из низкоуглеродистых- марок сталей путем предотвращения появления на ней микротрещин и повышение эксплуатационных характеристик труб.

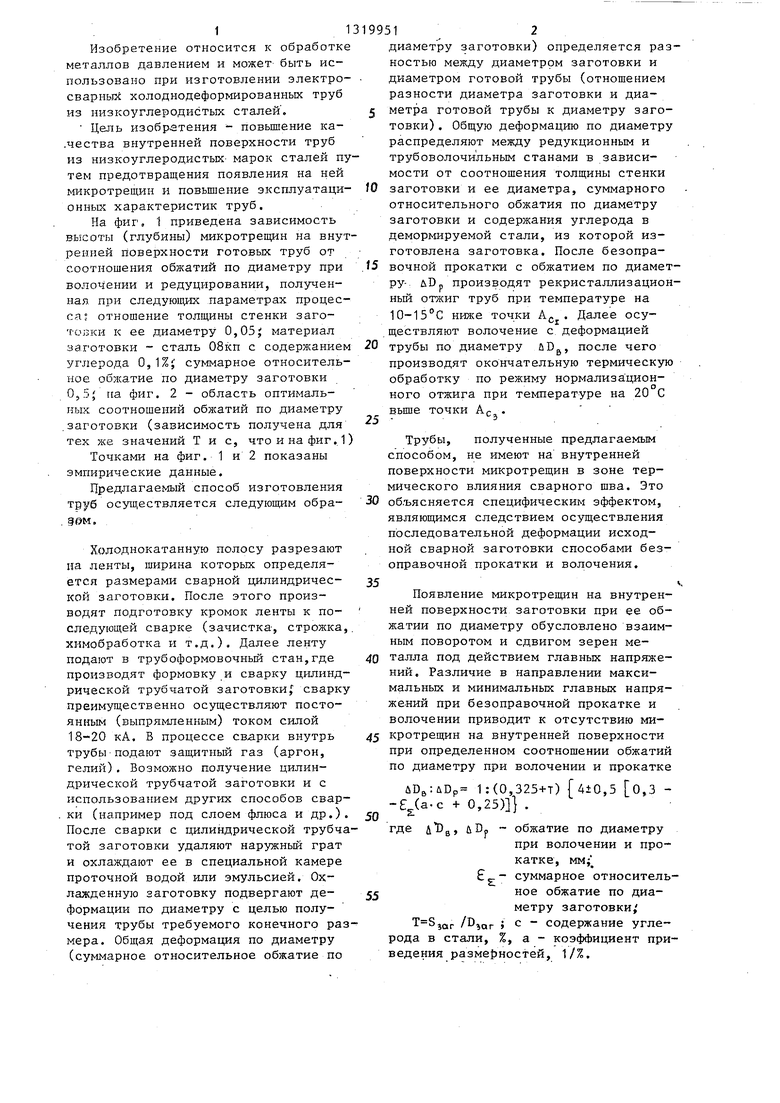

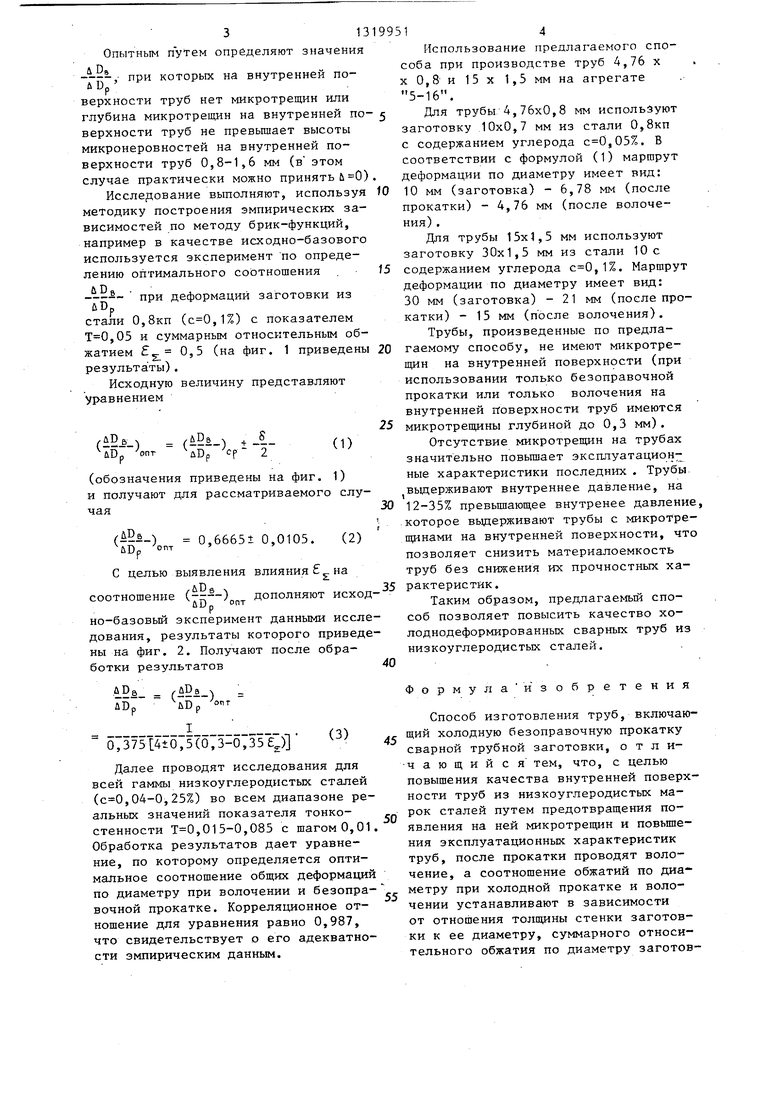

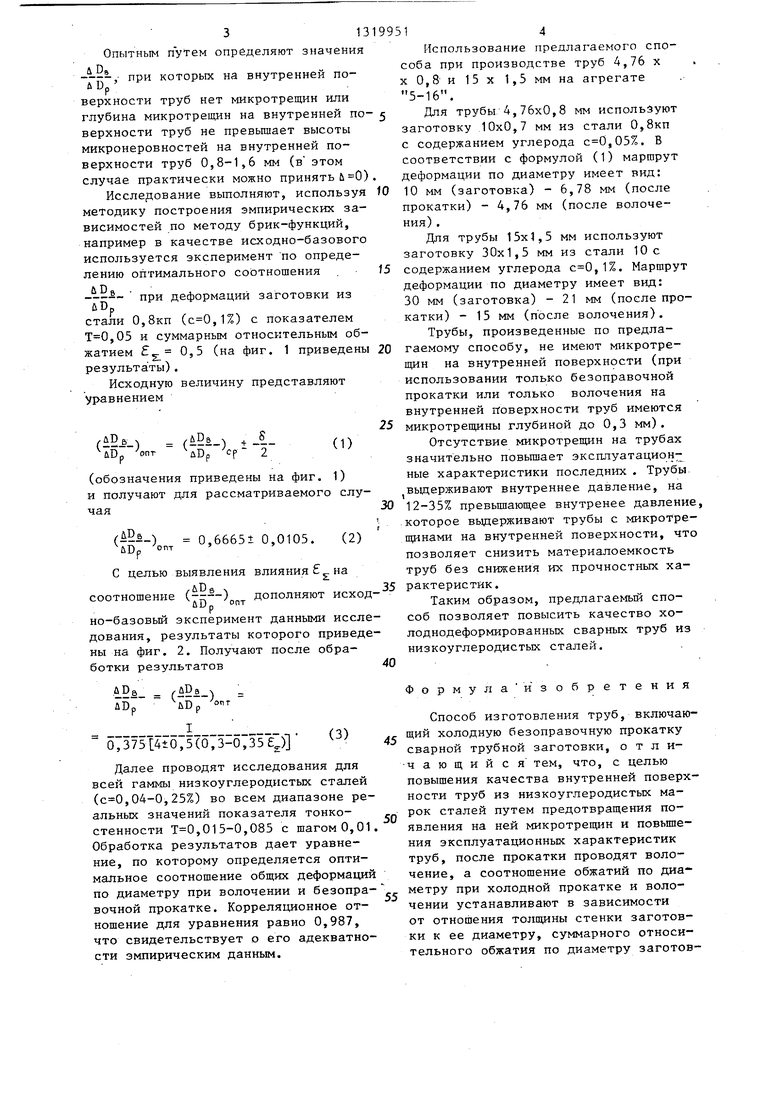

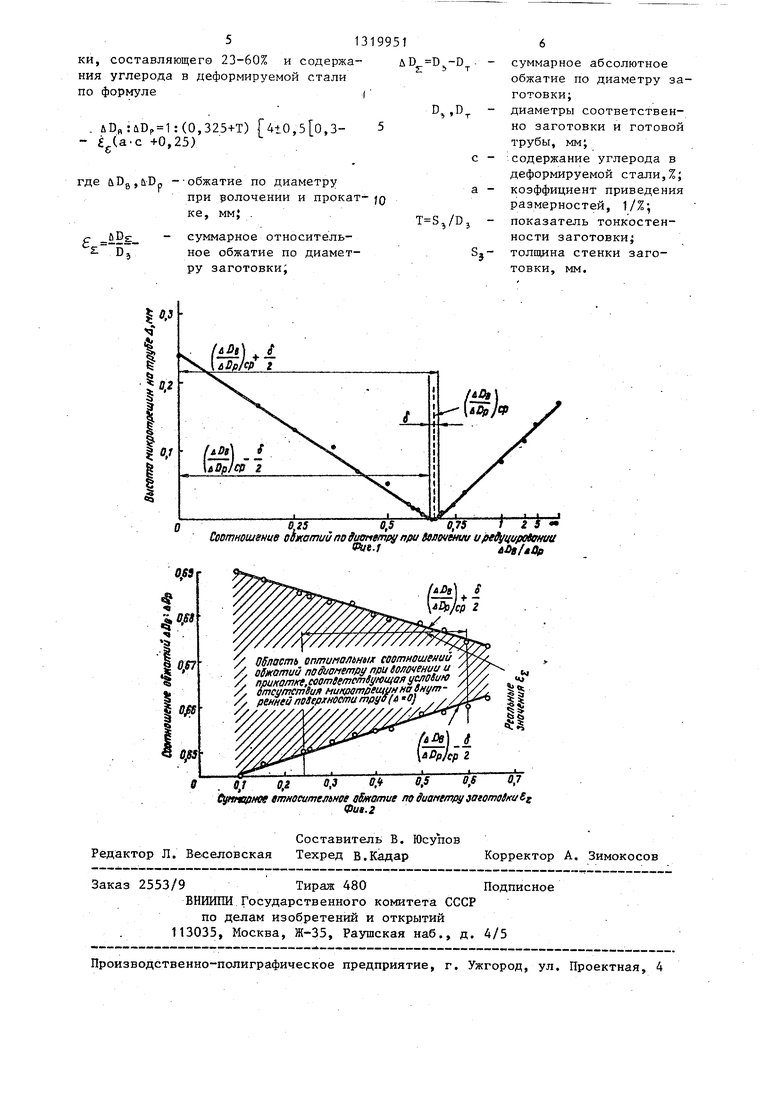

На фиг, 1 приведена зависимость вьзсоты (глубины) микротрещин на внутренней поверхности готовых труб от соотношения обжатий по диаметру при волочении и редуцировании, полученная при следующих параметрах процесса; отношение толщины стенки заго- ТО.13КИ к ее диаметру 0,05j материал заготовки - сталь 08кп с содержанием углерода 0,1%J суммарное относительное облсатие по диаметру заготовки O.,5j tia фиг. 2 - область оптимальных соотношений облсатий по диаметру .заготовки (зависимость получена для тех же значений Тис, что и на фиг. 1

Точками на фиг. 1 и 2 показаны эмпирические данные.

Цредлагаемьш способ изготовления труб осуш;ествляется следуюш 1м обра- . iOM.

Холоднокатанную полосу разрезают на ленты, ширина которых определяется размерами сварной цилиндрической заготовки. После этого производят подготовку кромок ленты к последующей сварке (зачистка, строжка, химобработка и т.д.). Далее ленту подают в трубоформовочный стан,где производят формовку и сварку цилиндрической трубчатой заготовки сварку преимущественно осуществляют постоянным (выпрямленным) током силой 18-20 кА. В процессе сварки внутрь трубЫ подают защитньм газ (аргон, гелий). Возможно получение цилиндрической трубчатой заготовки и с использованием других способов сварки (например под слоем флюса и др.). После сварки с цилиндрической трубчатой заготовки удаляют наружный грат и охлаждают ее в специальной камере проточной водой или эмульсией. Охлажденную заготовку подвергают деформации по диаметру с целью получения трубы требуемого конечного размера. Общая деформация по диаметру (суммарное относительное обжатие по

99512

диаметру заготовки) определяется разностью между диаметром заготовки и диаметром готовой трубы (отношением разности диаметра заготовки и диа5 метра готовой трубы к диаметру заготовки) . Общую деформацию по диаметру распределяют между редукционным и трубоволочильным станами в зависимости от соотношения толщины стенки

заготовки и ее диаметра, суммарного относительного обжатия по диаметру заготовки и содержания углерода в демормируемой стали, из которой изготовлена заготовка. После безопра5 вочной прокатки с обжатием по диаметру- uDp производят рекристаллизацион- ный отжиг труб при температуре на 10-15 с ниже точки А. . Далее осуществляют волочение с. деформацией

0 трубы по диаметру uD, после чего производят окончательную термическую обработку по режиму нормализа цион- ного отжига при температуре на 20 С выше точки АС .

Трубы, полученные предлагаемым способом, не имеют на внутренней поверхности микротрещин в зоне термического влияния сварного шва. Это 0 объясняется специфическим эффектом, являющимся следствием осуществления последовательной деформации исходной сварной заготовки способами без- оправочной прокатки и волочения.

5

Появление микротрещин на внутренней поверхности заготовки при ее обжатии по диаметру обусловлено взаимным поворотом и сдвигом зерен ме0 талла под действием главных напряжений. Различие в направлении максимальных и минимальных главных напряжений при безоправочной прокатке и волочении приводит к отсутствию ми-

5 кротрещин на внутренней поверхности при определенном соотношении обжатий по диаметру при волочении и прокатке

йВв:лВр 1:(0,325+т) ±0,5 о,3 0

где й1)ц, U DJ, обжатие по диаметру при волочении и прокатке, мм;

g-- суммарное относитель- 5ное обжатие по диаметру заготовки;

iar С - содержание углерода в стали, %, а - коэффициент приведения разме{зностей, 1/%.

3131995

Опытным п утем определяют значения

UD

при которых на внутренней по

верхности труб нет микротрещин или глубина микротрещин на внутренней по верхности труб не превышает высоты микронеровностей на внутренней поверхности труб 0,8-1,6 мм (в этом случае практически можно принятьЬ 0) Иссле ование выполняют, используя методику построения эмпирических зависимостей по методу брик-функций, например в качестве исходно-базового используется эксперимент по определению оптимального соотношения .

uDg . , .

при деформации заготовки из

uDp

стали 0,8кп (,1%) с показателем ,05 и суммарным относительным обжатием 5- 0,5 (на фиг. 1 приведены результанты) ,

Исходную величину представляют уравнением

)

Г J

Dp ср- 2

(1)

(обозначения приведены на фиг. 1) и получают для рассматриваемого случая

(.-) uDp 0,66651 0,0105. (2) С целью выявления влияния на

соотношение (----) дополняют исход- uDp опт

но-базовый эксперимент данными исследования, результаты которого приведены на фиг. 2. Получают после обработки результатов40

i5e )

тч . тч /

uD

uD,

07375 4±0,5(0,3-0,35 )

(3)

Далее проводят исследования для всей гаммы низкоуглеродистых сталей (,04-0,25%) во всем диапазоне реальных значений показателя тонко- стенности ,015-0,085 с щагомО,01. Обработка результатов дает уравнение, по которому определяется оптимальное соотношение общих деформаций по диаметру при волочении и безопра- вочной прокатке. Корреляционное отношение для уравнения равно 0,987, что свидетельствует о его адекватности эмпирическим данным.

0

5 5

0

5

0

0

Использование предлагаемого способа при производстве труб 4,76 х X 0,8 и 15 X 1,5 мм на агрегате 5-16.

Для трубы, 4,76x0,8 мм используют заготовку 10x0,7 мм из стали 0,8кп с содержанием углерода ,05%. В соответствии с формулой (1) маршрут деформации по диаметру имеет вид: 10 мм (заготовка) - 6,78 мм (после прокатки) - 4,76 мм (после волочения) .

Для трубы 15x1,5 мм используют заготовку 30x1,5 мм из стали 10с содержанием углерода ,1%. Маршрут деформации по диаметру имеет вид: 30 мм (заготовка) - 21 мм (после прокатки) - 15 мм (после волочения).

Трубы, произведенные по предлагаемому способу, не имеют микротрещин на внутренней поверхности (при использовании только безоправочной прокатки или только волочения на внутренней гговерхности труб имеются микротрещины глубиной до 0,3 мм).

Отсутствие микротрещин на трубах значительно повьш1ает эксплуатацион- ные характеристики последних . Трубы, вьщерживают внутреннее давление, на 12-35% превьш1ающее внутренее давление, которое вьздерживают трубы с микротре- ш 1нами на внутренней поверхности, что позволяет снизить материалоемкость труб без снижения их прочностных характеристик.

Таким образом, предлагаемый способ позволяет повысить качество хо- лоднодеформированных сварных труб из низкоуглеродистых сталей.

5

0

5

Форму л а изобретения

Способ изготовления труб, включающий холодную безоправочную прокатку сварной трубной заготовки, о т л и- чающийся тем, что, с целью повышения качества внутренней поверхности труб из низкоуглеродистых марок сталей путем предотвращения появления на ней микротрещин и повьш1е- ния эксплуатационных характеристик труб, после прокатки проводят волочение, а соотношение обжатий по диаметру при холодной прокатке и волочении устанавливают в зависимости от отношения толщины стенки заготовки к ее диаметру, суммарного относительного обжатия по диаметру заготовки, составляющего 23-60% и содержания углерода в деформируемой стали по формулеI

, йВ„:йВ,1:(0,325+Т) Г4±0,,3- 5 - (а.с +0,25)

С

где uDg,bDp --обжатие по диаметру

при ролочении и прокат-JQ ке, MMj . .

uDj

D

суммарное относительное обжатие по диаметру заготовки;

D,,Dr с а,/D;

Sjсуммарное абсолютное обжатие по диаметру заготовки;

диаметры соответственно заготовки и готовой трубы, мм;

содержание углерода в деформируемой стали,%; коэффициент приведения размерностей, 1/%- показатель тонкостен- ности заготовки; толщина стенки заготовки, мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства биметаллических труб | 1987 |

|

SU1496962A1 |

| Способ производства электросварных холодноформированных труб | 2020 |

|

RU2746483C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ | 1992 |

|

RU2028845C1 |

| Способ прокатки труб на многоклетевом редукционном стане | 1985 |

|

SU1324696A1 |

| Способ определения коэффициента внешнего трения при продольной безоправочной прокатке труб | 1989 |

|

SU1731309A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННОЙ ТРУБЫ | 1994 |

|

RU2066578C1 |

| Способ изготовления холоднодеформированных труб | 1987 |

|

SU1438868A1 |

| Способ изготовления захватки под тянущий механизм для протягивания через волоку труб | 1990 |

|

SU1731333A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ ХЛАДОСТОЙКОЙ СТАЛИ | 2006 |

|

RU2337976C2 |

| Способ получения биметаллических труб диффузионной сваркой | 1983 |

|

SU1100063A1 |

Изобретение относится к рбра- ботке металлов давлением и может быть использовано при изготовлении элек- тросварньрс холоднодеформированных труб из низкоуглеродистых сталей. Целью изобретения является повышение качества внутренней поверхности труб из низкоуглеродистых марок сталей путем предотвращения появления на ней микротрещин и повьшение эксплуатационных характеристик труб. Сварную цилиндрическую заготовку после удаления грата прокатывают на стане продольной прокатки. После прокатки производят промежуточный отжиг и волочение. Суммарное обжатие по диаметру составляет 23-60%. Соот- .ношение обжатий между безоправочной прокаткой и волочением выбирается в зависимости от отношения толщины стенки цилиндрической трубчатой заготовки к ее диаметру, суммарного относительного обжатия по диаметру заготовки и содержания углерода в деформируемой стали. 2 ил. i. «Л DO Ю сл

()

6Dpleft г

0.1

) f

лРр/ср 7

огз , 0,75 2 5 «

Соотношение пожатии по duonempj/ при StnwtHw и pflh/цииЯонии

е-ГtutltOf

BIS9

////////////.

уQSnacmb оптималмш соотношений

/.oSKomuu noSuanempy при toffO eHUU и у

/.прикат се,с 10теетет8у№щаяу о(иа .

ХfmcamcmSua минратоещиннавнут- у

X/реннейпоаерхноститруб( , //

Редактор

V ff/б - --9

рте/гное втноеитетмое а&котие noduatitrrtpy3atomglKuS.f Фив.2

Составитель В. Юсупов Л. Веселовская Техред В.Кадар Корректор А, Зимокосов

Jf

Заказ 2553/9Тираж 480Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. А/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Опперман В | |||

| Комбинированный процесс сварки и волочения труб | |||

| - Ba nder-Bleche-Rohre, 1977, № 9,с,412, 413 | |||

| Гуляев Г.И | |||

| и др | |||

| Технология непрерывной безоправочной прокатки труб | |||

| М.: Металлургия | |||

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1987-06-30—Публикация

1985-09-16—Подача