Изобретение относится к трубному производству и может быть использовано при изготовлении многослойных труб.

В связи с интенсивным развитием машиностроения постоянно возрастает актуальность вопроса изготовления особотолстостенных труб малого диаметра с капиллярным каналом для работы при высоких внутренних давлениях. Эксплуатационные свойства указанных труб в значительной мере определяются качеством поверхности и точностью размеров указанного канала.

Обеспечить возрастающие требования при изготовлении труб с внутренним диаметром менее 1,5 мм известными способами является весьма затруднительным или вообще невозможным.

Известен ряд способов изготовления многослойных труб, включающих сборку бесшовных труб-заготовок и их последующее волочение или раздачу.

Наиболее близким по технической сущности к предлагаемому является способ производства многослойных, в частности пятислойных труб, включающий коаксиальную сборку бесшовных трубных заготовок и их совместное волочение с целью устранения зазоров между ними.

Общими недостатками указанных способов являются невозможность изготовления труб с капиллярным каналом высокого качества, а также многоцикличность и трудоемкость изготовления бесшовных труб-слоев.

Целью изобретения является обеспечение возможности изготовления особотолстостенных труб с капиллярным каналом (0,2...2 мм) повышенного качества при снижении трудоемкости процесса.

Поставленная цель достигается тем, что в известном способе, включающем коаксиальную сборку слоев разных диаметров и их последующее волочение, в качестве слоев используют прямошовные заготовки, полученные лазерной сваркой с шириной шва равной K ˙ h, где К = 0,3...1,1, а h - толщина стенки, при этом внутренний слой перед сборкой подвергают волочению со степенью деформации 40...90% и используют в нагартованном состоянии, а слои сочленяют последовательно осуществляя волочение с устранением зазоров между слоями, причем степень деформации каждого слоя определяют из выражения:

ε % = A (100 ˙ S ˙ K + 4) где K - числовой коэффициент, определяющий ширину шва;

S - числовой эквивалент величины проседания шва заготовки, полученной лазерной сваркой;

А - коэффициент, зависящий от сортамента труб и равный (0,9...1,3)%.

Предложенный способ осуществляют следующим образом.

Для сварки заготовок труб-слоев используют ленту толщиной 0,20...1,00 мм из нержавеющих сталей типа 12Х1810Т, 08Х18Н10Т, 12Х18Н9, 20Х13 (например, ГОСТ 4986-79). Указанный диапазон толщин является оптимальным, так как при толщине ленты менее 0,20 мм невозможно сформировать лазерный шов шириной менее толщины стенки из-за ограничения технической осуществимости сжатия лазерного луча (применяемых лазерных установок типа ЛТН-103, RS-500, RS-1200, "Комета", "Лантан", "Хобр-25", "Квант", "ТЛ-1,5", "Мандарин") до диаметра менее 0,20 мм, то есть шов не может быть уже диаметра лазерного луча. При толщине ленты более 1,00 мм становится экономически нецелесообразным процесс формовки трубы диаметром 6,0...7,0 мм с отношением диаметра к толщине стенки менее 6. Выполнять лазерный шов шириной более 1,10 толщины стенки экономически нецелесообразно из-за повышенных энергозатрат и низкой производительности, а также недопустимо технологически, так как при избыточных тепловложениях шов имеет крупное зерно и пониженные механические характеристики. Важным параметром сварного соединения для последующей холодной деформации и качества многослойной трубы является высота шва. Так как валик усиления (грат) на заготовках недопустим по условиям волочения и сочленения труб-слоев, то при лазерной сварке шов формируют по высоте с проседанием, то есть менее толщины стенки на 3...15%, путем профилирования кромки полосы (выполнения скосов) или обеспечением сборки стыка с заданным зазором между кромками (как равномерным, так и неравномерным по толщине стенки). Проседание шва менее 3% толщины стенки трудно обеспечить стабильно из-за колебаний величины зазора между кромками при сварке (то есть, при изменении условий сборки стыка), что приводит к появлению в отдельных местах валиков усиления. Проседание шва более 15% толщины стенки заготовки недопустимо по условиям последующего волочения труб, так как при выбранных режимах деформации не произойдет утолщения шва до уровня толщины стенки, что является причиной отбраковки труб. Лазерную сварку выполняют при скорости движения трубы 0,30...5,00 м/мин при мощности излучения 0,10.. . 2,5 кВт в зависимости от толщины стенки заготовки, материала и условий сборки стыка кромок.

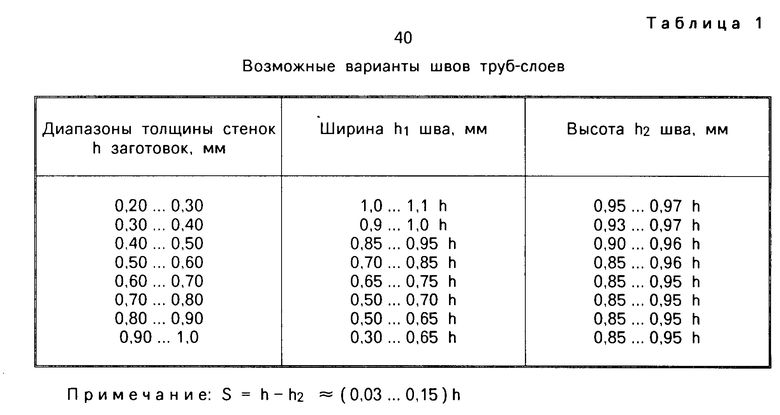

Возможные варианты швов труб-слоев представлены в табл. 1.

Весьма существенным элементом предложенного способа изготовления многослойных особотолстостенных труб является подготовка внутренней трубы. С целью повышения износостойкости разработаны способы изготовления особотолстостенных труб с упрочнением внутренней поверхности азотированием, нагревом наружной поверхности и охлаждением внутренней, внутренним гидродавлением. В предложенном способе указанное упрочнение канала достигается более экономичным и эффективным способом - использованием в качестве внутреннего слоя капиллярной трубы необходимого размера с заданной степенью упрочнения, достигнутой предварительным волочением - оправочным и безоправочным. Как показали эксперименты, рациональный диапазон степени упрочнения труб из коррозионностойких сталей находится в пределах σb = 1000...1700 МПа и соответствует степени деформации 40...90%. Предложенным способом могут быть получены многослойные высокопрочные трубы с капиллярным каналом размерами 4,5...7 хвн. 0,2...2 мм. Количество слоев при этом находится в пределах 3. ..5. Толщина внутреннего слоя составляет 0,13...0,3 мм, остальных - 0,3. . .1 мм. Количество слоев и их толщина определены из условий надежности качественной их сварки и сочленения волочением без зазоров между слоями при минимальной цикличности изготовления.

Расчет режимов деформации слоев при волочении по представленной выше формуле показал ее удовлетворительную сходимость с практическими результатами. В целом диапазон степени деформации находится в пределах 4...20%, при этом по мере увеличения проседания шва S необходимая степень деформации возрастает, что обеспечивает необходимое утолщение стенки в месте шва и получение слоя с равномерной толщиной стенки по периметру.

Следует отметить, что большей толщине стенки (см. таблицу 1) соответствует большее возможное проседание стенки, большее значение А, а по условиям лазерной сварки - меньший числовой коэффициент К, определяющий ширину шва.

В качестве примера ниже представлен пример расчета необходимой степени деформации слоя при волочении по предложенной формуле .

Труба-слой - размером 6 х 1 мм из стали 12Х18Н10Т

Величина проседания шва (см. табл. 1):

S = 0,15 ˙ h = 0,15 ˙ 1 мм = 0,15 мм

Коэффициент К = 0,65

А = 1,3%

ε = 1,3 (100˙ 0,15˙ 0,65 + 4) = 17,87 ≈18%.

В процессе испытаний способа были изготовлены пятислойные трубы размером 6 х вн 1 мм из стали 12Х18Н10Т с размерами труб-слоев (считая от внутренней поверхности труб): 1,4 х 0,2, 2 х 0,3, 3 х 0,5, 4,5 х 0,75 и 6 х 0,75 мм.

Для изготовления внутреннего слоя лазерной сваркой была получена труба-заготовка 3 х 0,25 мм из стали 12Х18Н10Т. Ширина шва при этом соответствовала: h1 = k h = 1,1 ˙ 0,25 = 0,275 мм; высота шва : h2 = 0,96 ˙0,25 = 0,24 мм; проседания шва: S = h - h2 = 0,25-0,24 = 0,01 мм или S = 0,04 -0,25 = 0,01 мм.

Следует отметить, что для устранения полученного проседания достаточно было осуществить волочение с редуцированием со степенью

ε = 0,9 (100˙ 0,01˙ 1,1 + 4) = 4,59%.

Вместе с тем, для требуемого упрочнения внутреннего слоя и получения канала трубы с высоким качеством поверхности и точностью волочения вначале осуществляли без промежуточной термообработки на самоустанавливающейся оправке, а затем без оправки по маршруту:

3 х 0,25 ->> 2,3 х 0,2->> 1,8 х 0,2->> 1,4 х x 0,2 мм. с суммарной деформацией εΣ = 65%. Для сварки слоя 11 использовали ленту толщиной 0,3 мм. Ширина шва при этом составляла h1 = 1 ˙ 0,3 = 0,3 мм; величина проседания шва: S = 0,05 x 0,3 = 0,015 мм.

Рациональная степень деформации при этом составляет:

ε = 1,1 (100˙ 0,015˙ 1 + 4) = 6,05%

С учетом изложенного заготовку лазерной сваркой изготавливали размером 2,10 х 0,3 мм. В указанную заготовку вводили трубу слоя 1 размером 1,4 х 0,2 мм и осуществляли совместное волочение с насадкой слоя 11 на слой 1 (на размер 2 х 0,5 мм). Степень деформации верхнего соя при этом составляла 6,05%.

Для сварки третьего слоя использовали ленту толщиной 0,5 мм. Ширина шва при этом составляет: S = 0,85 ˙ 0,5 = 0,425 мм; проседание шва: S = 0,4 ˙ 0,5 = 0,02 мм.

Необходимая степень деформации при этом составляет:

ε = 1,1 (100 ˙ 0,02˙ 1 + 4) = 6,6%.

Трубу-заготовку для изготовления третьего соя получали лазерной сваркой размером 3,17 х 0,5 мм. Затем в указанную трубу вводили двухслойную трубу размером 2 х 0,5 мм и совместно осуществляли волочение на размер 3 х 1 мм.

Для изготовления слоя IV использовали ленту толщиной 0,75 мм. ширина шва при этом составляет h1 = 0,6 ˙ 0,75 = 0,45 мм; проседание шва S = 0,05 ˙ 0,75 = 0,037 мм.

Необходимая степень деформации при волочении составляет

ε = 1,2 (100 ˙ 0,037˙ 0,6 + 4) = 7,46%.

С учетом указанной деформации изготовили заготовку размером 4,80 х 0,75 мм, ввели трехслойную трубу размером 3 х 1 мм внутрь указанной заготовки и осуществили волочение на размер 4,5 х 1,75 мм. Для изготовления слоя V использовали ленту толщиной 0,75 м соответственно, значения величин ширины шва, его проседания, а также степень деформации при посадке слоя V на четырехслойную трубу аналогичны значениям, полученным при расчете параметров слоя IV. Размер трубы заготовки с учетом указанного составил: 6,42 х 0,75 мм. В указанную заготовку ввели четырехслойную трубу размером 4,5 х 0,75 мм и осуществили совместное волочение на готовый размер 6 х вн 1 мм. Исследования показали, что отклонение диаметра канала от номинального значения находится в пределах 0,02 мм, шероховатость внутренней поверхности соответствовала Ra ≈ 0,5...0,7 мкм, предел прочности металла труб внутреннего соя при этом достигал 1200 МПа. Изготовление таких труб известными способами не представляется возможным.

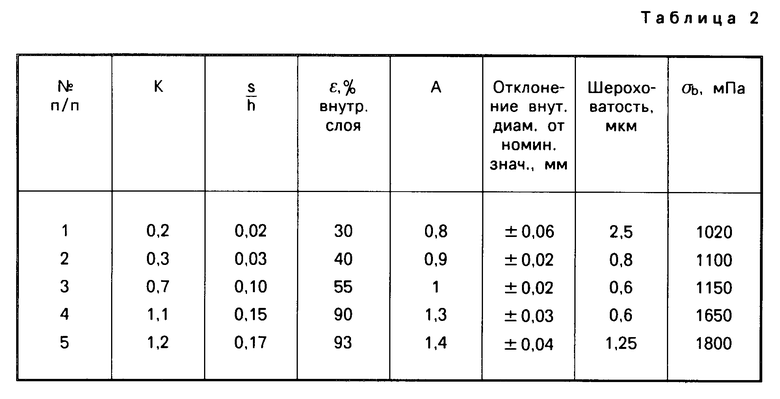

Данные проверки параметров процесса приведены в табл. 2.

Анализ данных свидетельствует об эффективности использования выбранных параметров процесса изготовления многослойных труб с прецизионным капиллярным каналом. При отклонении параметров за пределы рациональных границ качество труб и стабильность процесса резко снижается. В частности, при малых деформациях (менее 40%) внутреннего слоя с учетом капиллярности канала становится невозможной его оправочная калибровка, при этом снижается точность канала и повышается шероховатость поверхности. При превышении рекомендованной степени деформации (90%) ввиду малой пластичности металла наблюдаются случаи разрушения внутреннего соля. При запредельно малой величине проседания (S < 0,03 h) не исключено образование наружного или внутреннего грата (валика усиления), при превышении допустимой величины проседания (S > 0,15 h) в месте шва образуется пленка и т.д.

Разработанный способ позволяет изготавливать особотолстостенные трубы из труднодеформируемых металлов и сплавов с капиллярным каналом повышенного качества диаметром, к примеру 0,2-1 мм, которые известным способом получить не представляется возможным.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 1991 |

|

RU2010640C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 1991 |

|

RU2010637C1 |

| Способ изготовления труб | 1985 |

|

SU1319951A1 |

| ВОЛОЧИЛЬНЫЙ СТАН ДЛЯ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ ТРУБ, ПРЕИМУЩЕСТВЕННО КАПИЛЛЯРНЫХ | 1991 |

|

RU2030940C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ | 1992 |

|

RU2028845C1 |

| Способ волочения труб | 1990 |

|

SU1731330A1 |

| Способ изготовления биметаллических труб из стали,плакированноой медью или сплавами на ее осннове | 1983 |

|

SU1139595A1 |

| Способ волочения тонкостенных труб с внутренними продольными ребрами | 1988 |

|

SU1600892A1 |

| Способ изготовления многослойных труб | 1988 |

|

SU1595597A1 |

| Способ волочения труб | 1990 |

|

SU1731331A1 |

Использование: обработка металлов давлением, производство многослойных труб с капиллярными каналами. Сущность изобретения: способ включает коаксиальную сборку слоев разных диаметров и их последующее волочение. В качестве слоев используют прямошовные заготовки, полученные лазерной сваркой с шириной шва равной k h, где k = 0,3...1,1, h - толщина стенки, при этом внутренний слой перед сборкой подвергают волочению со степенью деформации 40... 90% и используют в нагартованном состоянии. Слои сочленяют последовательно, осуществляя волочение с устранением зазоров между слоями, причем степень деформации каждого слоя определяют из выражения ε% = A (100·S·K + 4) , где K - числовой коэффициент, определяющий ширину шва; S - числовой эквивалент величины проседания шва заготовки, полученной лазерной сваркой, A - коэффициент, зависящий от сортамента труб и равный ( 0,9...1,3 )%. 2 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ТРУБ, включающий сборку коаксиально установленных слоев разных диаметров и их последующее волочение, отличающийся тем, что, с целью обеспечения возможности изготовления особотолстостенных труб с капиллярным каналом, повышения качества труб при снижении трудоемкости процесса их изготовления, в качестве слоев используют прямошовные трубные заготовки, полученные лазерной сваркой с шириной шва, равной K · h, где K = 0,3 - 1,1, а h - толщина стенки, мм, при этом внутренний слой перед сборкой подвергают волочению со степенью деформации 40 - 90% и используют в нагартованном состоянии, слои соединяют последовательно, осуществляя волочение с устранением зазора между слоями, причем степень деформации и каждого слоя определяют из выражения

ε = A (100˙S˙K + 4) , % ,

где K - числовой коэффициент, определяющий ширину шва;

S - числовой эквивалент величины проседания шва заготовки, полученной лазерной сваркой, равный (0,03 - 0,15) h, мм, где h - толщина стенки заготовки;

A - коэффициент, зависящий от сортамента труб, равный 0,9 - 1,3%.

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1994-09-15—Публикация

1991-06-26—Подача