Изобретение относится к машиностроению и может быть использовано при обработке точных поверхностей вращения в деталях типа колец подшипников качения, гильз, клапанов, шпинделей и др.

Известны способы обработки поверхностей вращения инструментом с радиально подвижными абразивными брусками (авт.св. N 1450986, В 24 В 33/02 1989. Синтетические алмазы в промышленности, Киев: Наукова думка, 1974, с. 172-173), при которых заготовке и инструменту сообщают вращение и относительное осевое перемещение. Аналогичные способы обработки имеют недостаток, заключающийся в недостаточной точности обработки.

В качестве прототипа наиболее близким к изобретению является инструмент [2], содержащий корпус с консольно установленными в нем колодками, соединенными пружинами. Радиальное перемещение абразивных брусков осуществляется от рабочей среды, поступающей через канал в корпусе, давящей на плунжеры, которые воздействуют на колодки.

Недостатком инструмента-прототипа является недостаточная точность формы, так как невозможно с его помощью уменьшать определенные периодические составляющие спектра погрешностей формы.

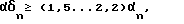

В способе обработки поверхностей вращения, при котором заготовке и инструменту с подвижными в радиальном направлении посредством центробежной силы абразивными брусками сообщают вращательное движение в одну сторону и относительное осевое возвратно-поступательное перемещение, берут основные абразивные бруски, выполненные с прерывистостью рабочей поверхности и дополнительные абразивные бруски. Располагают дополнительные абразивные бруски в прерывистости основных абразивных брусков, сообщают им одновременное с основными вращательное движение и радиальное перемещение независимо от основных абразивных брусков с возможностью самоустановки по обрабатываемой поверхности заготовки, а длину α δn их рабочей поверхности выбирают в зависимости от шага αn периодических погрешностей формы обрабатываемой поверхности заготовки, подлежащих уменьшению, согласно соотношения α δn≥(1,5.... 2,2) αn, где n - номер периодической составляющей обрабатываемой поверхности и соответствующего ей абразивного бруска.

Инструмент для осуществления способа обработки поверхностей вращения, содержащий корпус с консольно установленными в нем колодками, соединенными пружинами, снабжен дополнительными колодками, предназначенными для крепления дополнительных абразивных брусков, установленных шарнирно на колодках для крепления основных абразивных брусков и соединенных с ними пружинами, причем все колодки выполнены в виде рам и снабжены центробежными регулируемыми грузами, а основные абразивные бруски закреплены на колодках шарнирно посредством дополнительной державки.

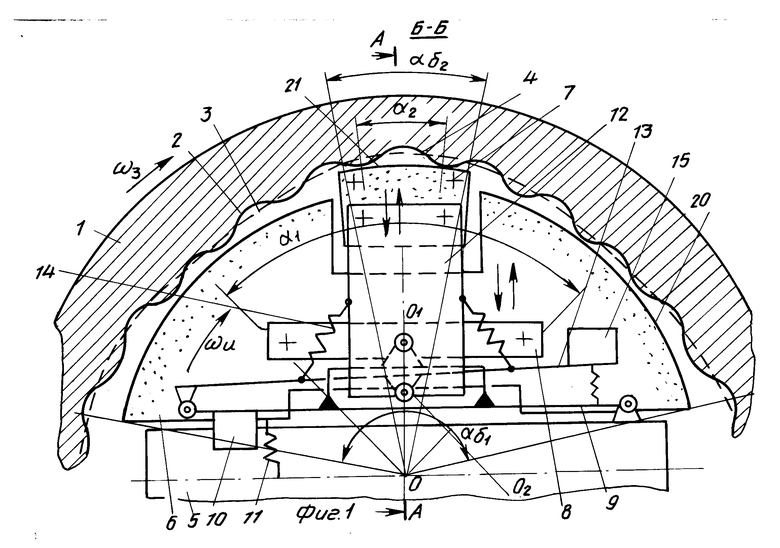

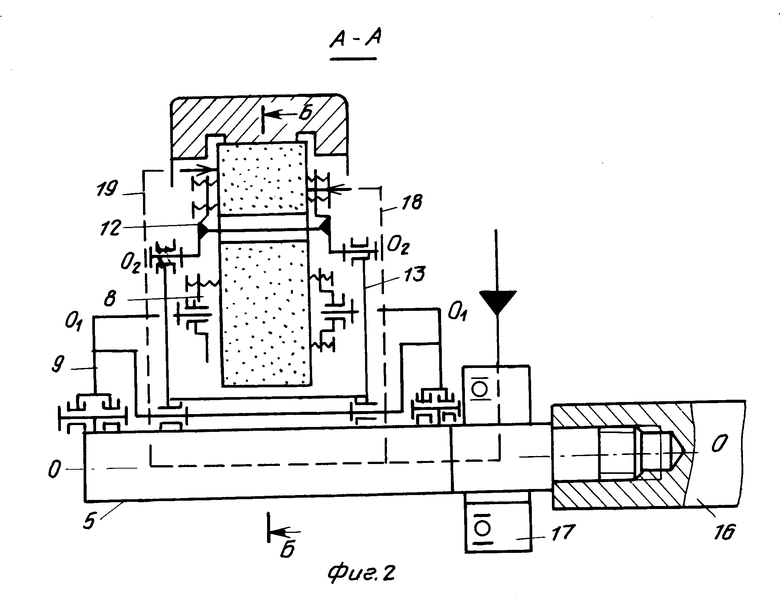

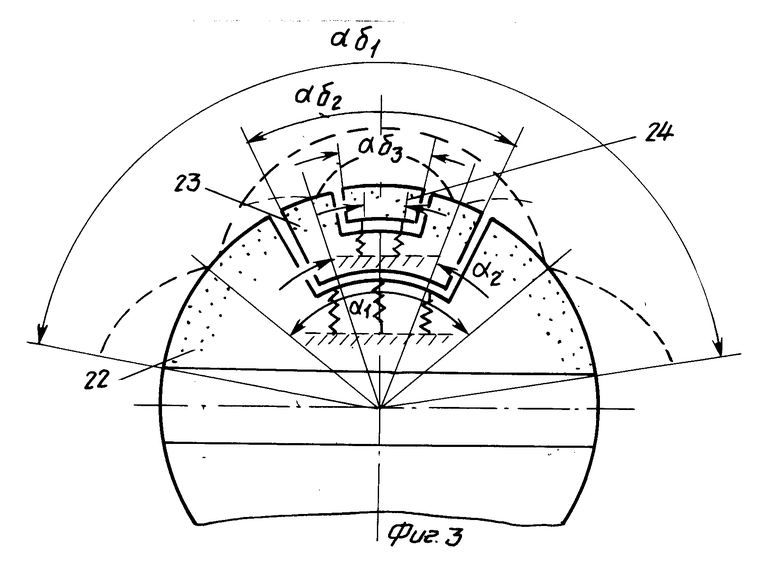

На фиг.1 дана общая схема способа обработки и инструмента, (фронтальный вид); фиг.2 - разрез А-А на фиг.1; на фиг.3 - схема способа обработки с последовательной (многоуровневой) схемой работы абразивных брусков; фиг.4 - то же, с параллельной (двухуровневой).

Способ обработки поверхностей вращения и инструмент для его осуществления в статике.

Заготовка 1, например, наружного кольца роликового подшипника на обрабатываемой поверхности 2 внутренней беговой дорожки после, например, чернового шлифования может иметь погрешность формы в виде, например, двух периодических слагаемых: первой 3 и второй 4 составляющих спектра.

Инструмент состоит из корпуса 5 и двух систем абразивных брусков; основных 6 и дополнительных 7 абразивных брусков. Основные 6 абразивные бруски закреплены на державках 8, шарнирно установленных на основных колодках 9, выполненных в виде рам и шарнирно установленных на корпусе 5. На основных колодках 9 установлены грузы 10 с возможностью регулирования и смены. Основные колодки связаны с корпусом 5 посредством пружины 11 сжатия. Дополнительные 7 абразивные бруски закреплены на дополнительных державках 12, шарнирно установленных на дополнительных колодках 13 и связанных с ними пружинами 14.

На дополнительных колодках 13 установлены грузы 15 с возможностью регулирования и смены. Корпус 5 закреплен на шпинделе 16 станка, например, внутришлифовального. На корпусе 5 установлена муфта 17, предназначенная для подачи СОЖ. СОЖ имеет возможность поступать по каналу 18 к основным 6 абразивным брускам, а по каналу 19 - к дополнительным 7 абразивным брускам.

Основные 6 абразивные бруски имеют рабочую поверхность 20 длиной α δ1, а дополнительные 7 - рабочую поверхность 21 длиной α δ2. Инструмент вместе с корпусом 5 основными 6 и дополнительными 7 абразивными брусками имеет возможность вращаться с угловой скоростью ωu в ту же сторону, что и заготовка 1, которая имеет возможность вращаться с угловой скоростью ωз.

Разность угловых скоростей ωu и ωз выбрана таковой, чтобы разность линейных скоростей рабочих поверхностей 20, 21 абразивных брусков и обрабатываемой поверхности 2 заготовки 1 составляла величину требуемой скорости резания. Оси вращения инструмента 0 и заготовки совпадают. При этом рабочая поверхность 20 основных 6 абразивных брусков имеет возможность взаимодействовать с первой 3 периодической составляющей, а рабочая поверхность 21 дополнительных 7 абразивных брусков - со второй 4 периодической составляющей спектра погрешностей формы обрабатываемой поверхности 2 заготовки 1.

Для обеспечения этого процесса взаимодействия основные 6 абразивные бруски имеют возможность радиального перемещения от оси 0 под действием центробежных сил грузов 10 и собственной массы, а также всех подвижных элементов системы основных 6 абразивных брусков. Дополнительные 7 абразивные бруски также имеют возможность радиального перемещения от оси 9 под действием центробежных сил, развиваемых грузами 15, массами самих брусков и других подвижных элементов системы дополнительных 7 абразивных брусков.

Кроме того, основные 6 абразивные бруски и дополнительные 7 абразивные бруски имеют возможность самоустанавливаться по обрабатываемой поверхности 2 заготовки 1, каждый абразивный брусок - по своим зонам периодических составляющих.

Самоустановка возможна при повороте абразивных брусков вокруг осей О1 и О2, соответственно. После прекращения вращения абразивных брусков они под действием пружин 11 и 14 соответственно имеют возможность возврата в исходное положение с возможностью радиального перемещения к оси О. Число дополнительных брусков может быть и больше одного в комплекте, например два (фиг. 3,4). При этом соединены они между собой могут по последовательной (фиг.3) или параллельной (фиг.4), либо смешанной схеме.

Способ обработки поверхностей вращения и инструмент для его осуществления в динамике.

Перед технологической операцией обработки абразивными брусками анализируют характер периодических составляющих, образующихся на предыдущих технологических операциях и подлежащих удалению. Анализируют, например, два первые наиболее интенсивные периодические составляющие погрешностей формы по их шагу α1 и α2. Подбирают абразивные бруски основные 6 и дополнительные 7 по длине рабочей поверхности α δ1 и α δ2, соответствующей величинам α1 и α2 по соотношению α δn≥ (1,5-2,2) αn.

Абразивные бруски, подобранные по указанному соотношению и соответствующей характеристике, устанавливают на державки 8 и 12 соответственно. Подбирают соответственно величины грузов 10 и 15. Корпус 5 инструмента с настроенными и выправленными по рабочим поверхностям 20, 21 абразивными брусками 6 и 7 устанавливают на шпиндель 16, например, внутришлифовального станка. В патрон устанавливают заготовку, вводят инструмент внутрь заготовки, совмещая их радиальные плоскости симметрии, включают вращение заготовки, затем инструмента.

Под действием центробежной силы грузов 10, 15 и массы брусков их державок и подвижных систем абразивные бруски 6, 7 перемещаются в радиальном направлении от оси 0. При этом основные 6 абразивные бруски своей рабочей поверхностью 20 прижимаются к вершинам первой 3 периодической составляющей и снимают на ней материал. А дополнительные 7 абразивные бруски своей рабочей поверхностью 21 прижимаются к вершинам второй 4 периодической составляющей и снимают с них материал.

Основные 6 абразивные бруски, перемещаются в радиальном направлении вместе с основными колодками 9, которые возвратно поворачиваются вокруг шарниров крепления с корпусом 5. Одновременно основные 6 абразивные бруски поворачиваются вокруг оси О1О1 шарниров крепления державок 8 на основных колодках 9, выполненных в виде рам, что обеспечивает надежность силового замыкания абразивных брусков. Сочетание двух движений обеспечивает самоустановку основных 6 абразивных брусков по первой 3 периодической составляющей обрабатываемой поверхности 2.

Дополнительные 7 абразивные бруски также получают два движения: перемещение в радиальном направлении от оси 0 вместе с дополнительными колодками 13, поворачивающимися вокруг шарнира на основных колодках 9 под действием центробежных сил, развиваемых грузами 15, массами - дополнительных брусков 7 и подвижных элементов; возвратный поворот вокруг оси О2 шарниров закрепления державки 12 на дополнительных колодках 13.

Сочетание этих двух движений обеспечивает самоустановку дополнительных 7 абразивных брусков по второй 4 апериодической составляющей обрабатываемой поверхности 2. При этом рабочие поверхности 21 дополнительных абразивных брусков 7 удаляют материал с вершин второй 4 периодической составляющей спектра погрешностей формы обрабатываемой поверхности 2. При последовательной схеме соединения нескольких абразивных, например трех, брусков с длиной α δ1, α δ2 и α δ3 рабочих поверхностей 22-24 (фиг.3) обеспечивается одновременное взаимодействие с тремя и снижение их периодических составляющих спектра погрешностей формы (условно показанных в разложенном виде) с шагом α1, α2, α3 соответственно. При параллельной схеме соединения также трех абразивных брусков 25-27 (фиг.4), рабочие поверхности их длиной α δ1, α δ2 и α δ3 взаимодействуют с четырьмя периодическими составляющими 28-31 соответственно с шагом α1 ... α4 и обеспечивают снижение их высоты (периодические составляющие 28-31 условно показаны в виде соответствующих разложений спектра погрешностей формы). При этом возможно частичное снижение пятой периодической составляющей наибольшего шага с учетом возможности работы всей рабочей поверхности абразивного бруска 25.

Технологические возможности параллельной схемы, касающиеся числа одновременно снижаемых периодических составляющих при одном и том же числе абразивных брусков, выше по сравнению с последовательной схемой обработки. По прошествии выбранного заранее промежутка времени вращение инструмента прекращают. Под действием сил упругости пружин 11, 14 абразивные бруски 6, 7 перемещаются в радиальном направлении к оси 0, достигая исходного положения. Выключают вращение заготовки 1. Инструмент выводят из заготовки осевым перемещением. Заготовку снимают со станка.

П р и м е р. Обрабатывали наружное кольцо роликоподшипника типа 32310 с размерами обрабатываемой поверхности: диаметр 97 мм, длина 17 мм, скорость резания 135 м/мин, исходя из величины максимального удельного давления. Тогда скорость заготовки 245 м/мин и частота ее вращения 803 об/мин. Анализ заготовок после чернового шлифования показал, что первая и вторая периодическая составляющая имеют число волн 5 и 24, угловую длину 72o и 15o, линейную длину 59 и 12,3 мм соответственно. Определяют размеры рабочих поверхностей основного и дополнительного абразивных брусков согласно соотношению α δn = (1,5...2,2) αn. Они составляют: 108...158 и 22,5...33o соответственно. Устанавливают абразивные бруски указанных размеров зернистостью М28 на инструмент, а заготовку и инструмент - на внутришлифовальный станок фирмы "Морара". Вводят инструмент внутрь заготовки до совпадения их осей симметрии и ведут обработку согласно заявляемому способу. После обработки поверхность имела шероховатость Rа = 0,35...0,5 мкм, высоту первой периодической составляющей W1 = 0,3...0,8 мкм, высоту второй периодической составляющей W2 = 0,2...0,6 мкм. До обработки поверхность имела: Ra = 0,8...1,3 мкм, W1 = 2,8...4 мкм; W2 = 2,5...3,5 мкм. Таким образом, повышается точность формы в 6...7,5 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2497649C2 |

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ АБРАЗИВНЫМИ БРУСКАМИ | 1992 |

|

RU2053104C1 |

| Способ обработки поверхностей вращения заготовок | 1991 |

|

SU1794633A1 |

| Хонинговальная головка для обработки глухих отверстий | 1987 |

|

SU1549729A1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2063323C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 1996 |

|

RU2170165C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2128571C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2189897C2 |

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ | 1992 |

|

RU2041050C1 |

| Способ обработки отверстий | 1990 |

|

SU1803310A1 |

Использование: машиностроение, обработка точных поверхностей вращения абразивными брусками в деталях типа колец подшипников качения, клапанов, шпинделей и др. Сущность изобретения: дополнительные абразивные бруски располагают в прерывистости основных абразивных брусков, сообщают им одновременное с основными брусками вращательное движение и независимое от основных брусков радиальное перемещение с возможностью самоустановки по обрабатываемой поверхности заготовки, а длину αδn их рабочей поверхности выбирают в зависимости от шага αn периодических погрешностей формы обрабатываемой поверхности заготовки, подлежащих уменьшению, согласно соотношения  где n - номер периодической составляющей погрешности формы обрабатываемой поверхности заготовки и соответствующего ей абразивного бруска. 1 з.п. ф-лы, 4 ил.

где n - номер периодической составляющей погрешности формы обрабатываемой поверхности заготовки и соответствующего ей абразивного бруска. 1 з.п. ф-лы, 4 ил.

СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Богородицкий Н.Н | |||

| и др | |||

| Технологическое оснащение хонингования, 1984, с.237. | |||

Авторы

Даты

1995-02-20—Публикация

1992-09-14—Подача