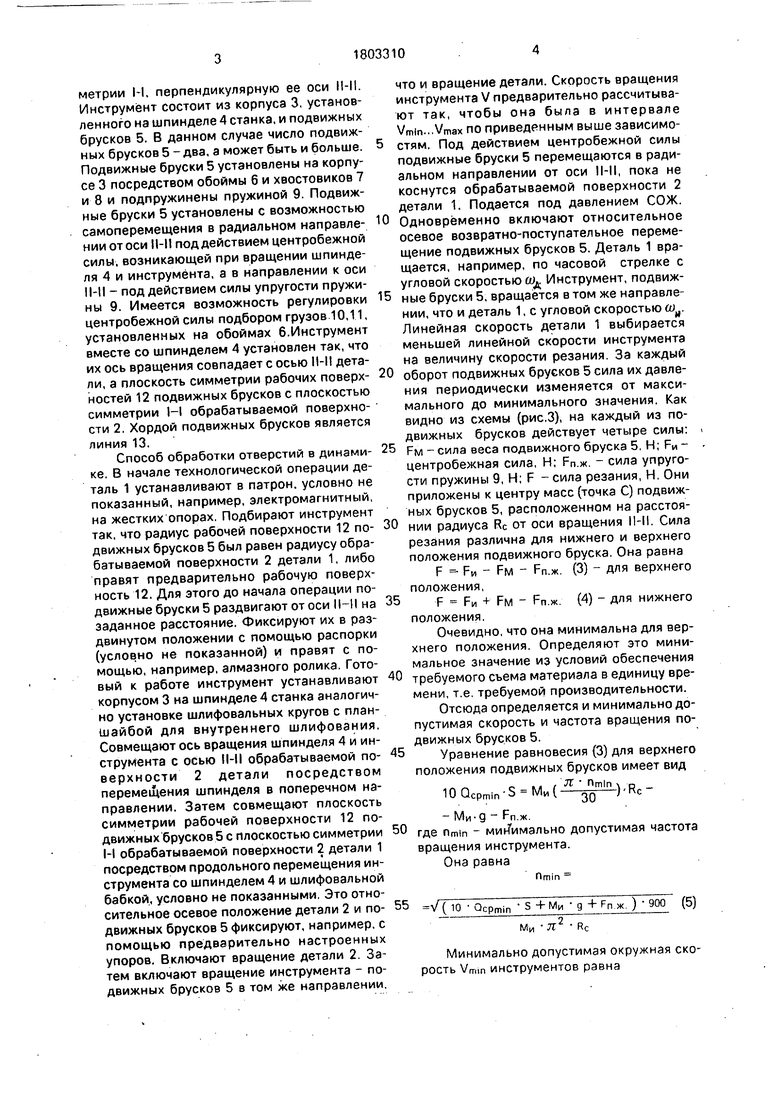

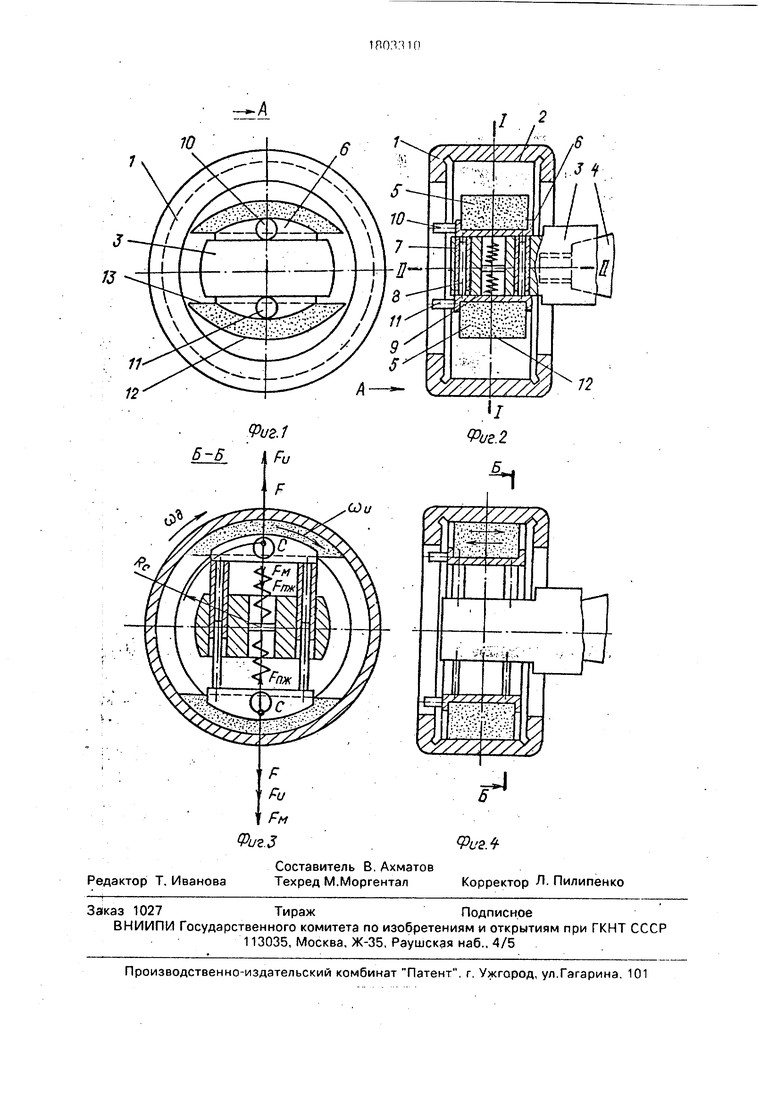

метрии М. перпендикулярную ее оси II-II. Инструмент состоит из корпуса 3, установленного на шпинделе 4 станка, и подвижных брусков 5. В данном случае число подвижных брусков 5 - два, а может быть и больше. Подвижные бруски 5 установлены на корпусе 3 посредством обоймы б и хвостовиков 7 и 8 и подпружинены пружиной 9. Подвижные бруски 5 установлены с возможностью самоперемещения в радиальном направлении от оси II-I1 под действием центробежной силы, возникающей при вращении шпинделя 4 и инструмента, а в направлении к оси II-II - под действием силы упругости пружины 9. Имеется возможность регулировки центробежной силы подбором грузов 10,11, установленных на обоймах 6.Инструмент вместе со шпинделем 4 установлен так, что их ось вращения совпадает с осью II-II детали, а плоскость симметрии рабочих поверхностей 12 подвижных брусков с плоскостью симметрии 1-1 обрабатываемой поверхности 2, Хордой подвижных брусков является линия 13.

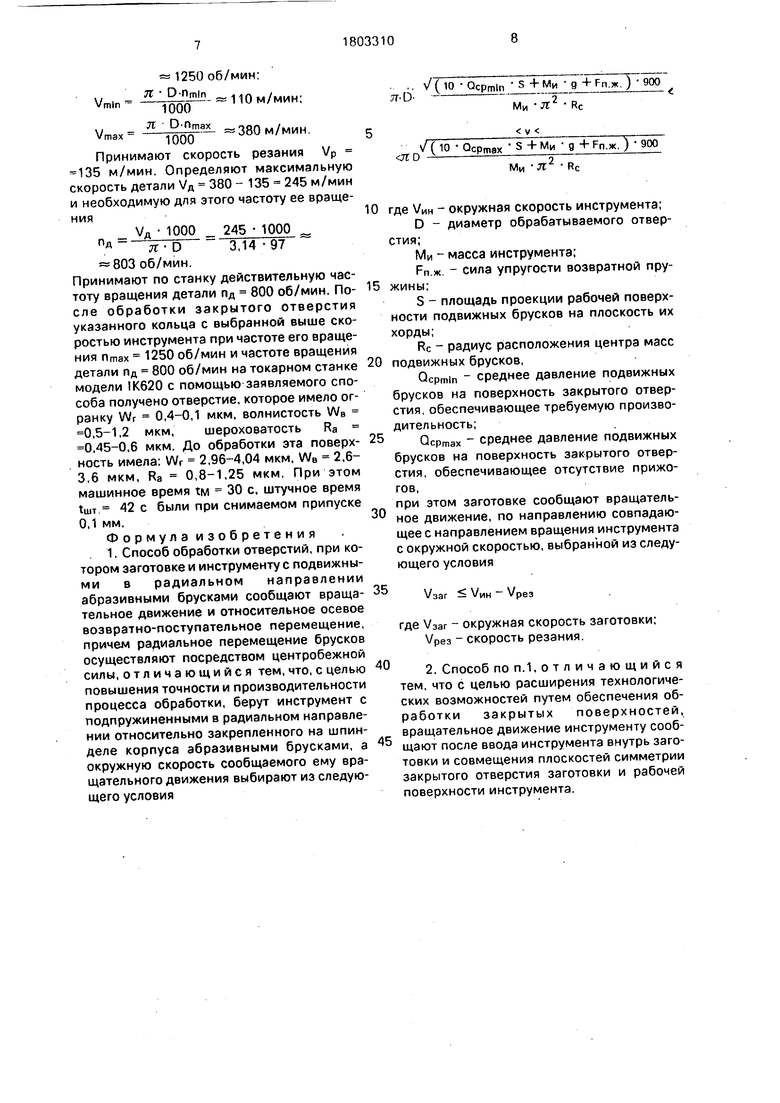

Способ обработки отверстий в динамике. В начале технологической операции деталь 1 устанавливают в патрон, условно не показанный, например, электромагнитный, на жестких опорах. Подбирают инструмент так, что радиус рабочей поверхности 12 подвижных брусков 5 был равен радиусу обрабатываемой поверхности 2 детали 1, либо правят предварительно рабочую поверхность 12. Для этого до начала операции подвижные бруски 5 раздвигают от оси II-II на заданное расстояние. Фиксируют их в раздвинутом положении с помощью распорки (условно не показанной) и правят с помощью, например, алмазного ролика. Готовый к работе инструмент устанавливают корпусом 3 на шпинделе 4 станка аналогично установке шлифовальных кругов с планшайбой для внутреннего шлифования, Совмещают ось вращения шпинделя 4 и инструмента с осью II-II обрабатываемой поверхности 2 детали посредством перемещения шпинделя в поперечном направлении. Затем совмещают плоскость симметрии рабочей поверхности 12 подвижных брусков 5 с плоскостью симметрии М обрабатываемой поверхности 2 детали 1 посредством продольного перемещения инструмента со шпинделем 4 и шлифовальной бабкой, условно не показанными. Это относительное осевое положение детали 2 и подвижных брусков 5 фиксируют, например, с помощью предварительно настроенных упоров. Включают вращение детали 2. Затем включают вращение инструмента - подвижных брусков 5 в том же направлении.

что и вращение детали. Скорость вращения инструмента V предварительно рассчитывают так, чтобы она была в интервале Vmin...Vmax по приведенным выше зависимостям. Под действием центробежной силы подвижные бруски 5 перемещаются в радиальном направлении от оси II-II, пока не коснутся обрабатываемой поверхности 2 детали 1. Подается под давлением СОЖ.

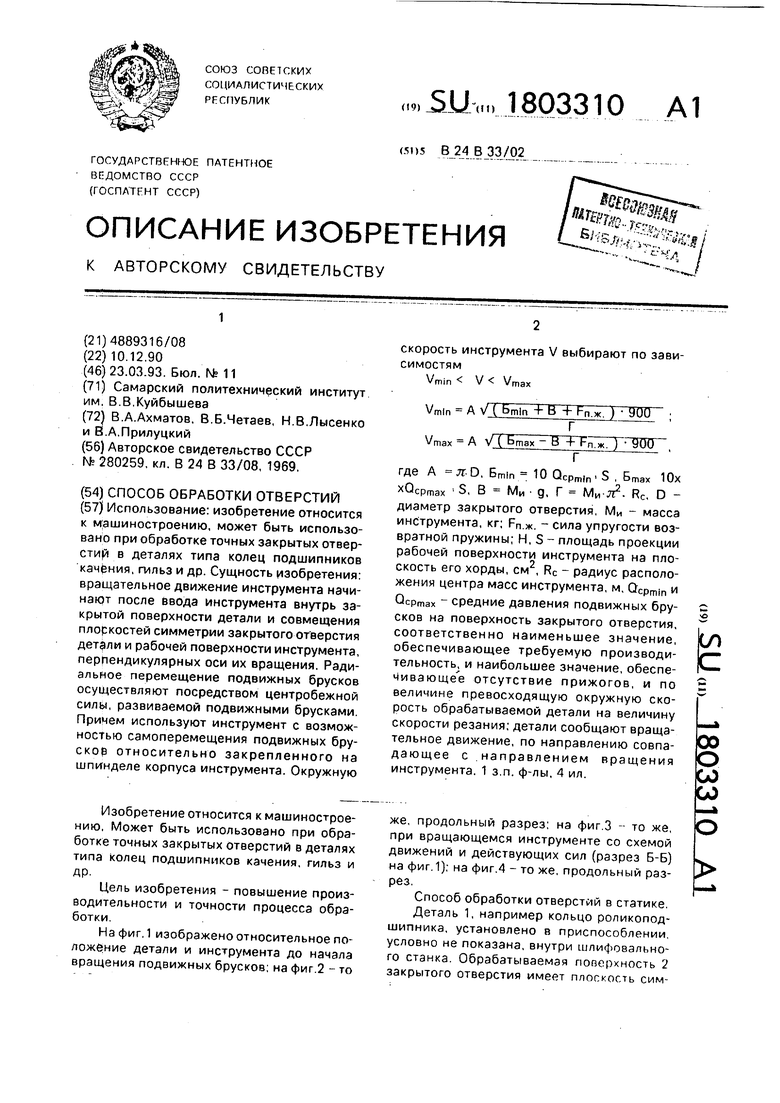

Одновременно включают относительное осевое возвратно-поступательное перемещение подвижных брусков 5. Деталь 1 вращается, например, по часовой стрелке с угловой скоростью о|д. Инструмент, подвижные бруски 5, вращается в том же направлении, что и деталь 1, с угловой скоростью ш . Линейная скорость детали 1 выбирается меньшей линейной скорости инструмента на величину скорости резания. За каждый

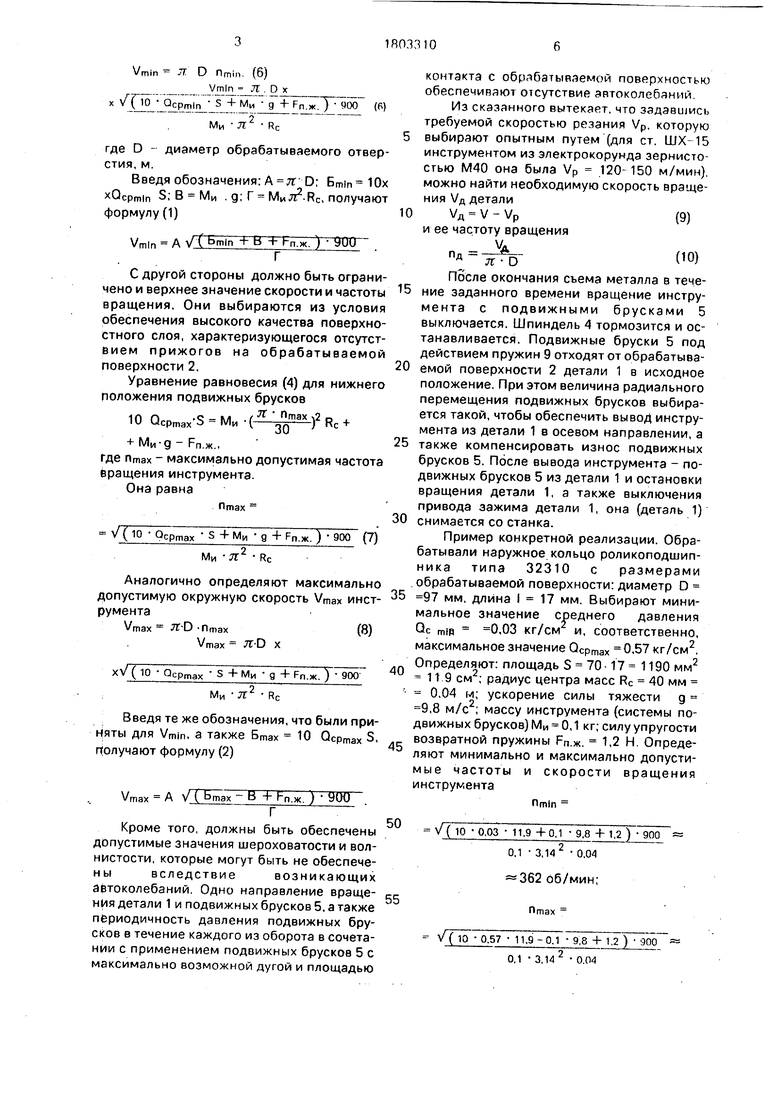

оборот подвижных брусков 5 сила их давления периодически изменяется от максимального до минимального значения. Как видно из схемы (рис.3), на каждый из подвижных брусков действует четыре силы:

FM - сила веса подвижного бруска 5, Н; Ри - центробежная сила, Н; Рп.ж. - сила упругости пружины 9, Н; F - сила резания, Н. Они приложены к центру масс (точка С) подвижных брусков 5, расположенном на расстоянии радиуса Rc от оси вращения И-И. Сила резания различна для нижнего и верхнего положения подвижного бруска. Она равна

F Ри - FM - Рп.ж. (3) - для верхнего положения,

р ри + FM - Рп.ж. (4) - для нижнего положения.

Очевидно, что она минимальна для верхнего положения. Определяют это минимальное значение из условий обеспечения

требуемого съема материала в единицу времени, т.е. требуемой производительности.

Отсюда определяется и минимально допустимая скорость и частота вращения подвижных брусков 5.

Уравнение равновесия (3) для верхнего положения подвижных брусков имеет вид

10аСр,п1п-5°Ми( Я3рт|п)-Яс- Ми-д- Рп.ж.

где nmin - минимально допустимая частота вращения инструмента. Она равна

Пгшп

( 10 Qcpmin 5 + Ми 9 + Рп.ж. ) 900 (5) Ми Пг Rc

Минимально допустимая окружная скорость Vmm инструментов равна

Vmin Я D nmin. (6)

2л

x /Qo cicpmTn ; s +Ми - 9 + Рп1ж.) :loO (6) Ми Я2 Rc

где D - диаметр обрабатываемого отверстия, м.

Введя обозначения: А тг D; Bmin Юх xQcpmm S; В Ми . д; Г Мил2.рс, получают формулу (1)

уп,,п,АУ-(Бп.1п+ЫТ п.ж.)-900-.

Г

С другой стороны должно быть ограничено и верхнее значение скорости и частоты вращения. Они выбираются из условия обеспечения высокого качества поверхностного слоя, характеризующегося отсутствием прижогов на обрабатываемой поверхности 2.

Уравнение равновесия (4) для нижнего положения подвижных брусков

Ю Qcpmax-S MH-(%omaX)2Rc +

+ MM-g - Рп.ж.,

где Птах - максимально допустимая частота вращения инструмента.

Она равна

Птах

У( 10 Осртах S + Ми g + Рп.ж. ) 900 (7) Ми Я-2 RC

Аналогично определяют максимально допустимую окружную скорость Vmax инструмента

Vmax ЛГ-D-Pmax(8) Vmax Я-D X

хУ(10 Qcpmax S + Ми g + Рп.ж. ) 900 Ми Я2 Rc

Введя те же обозначения, что были приняты для Vmin, а также Бтах 10 Qcpmax s- получают формулу (2)

Vmax А V ( Рп.ж. ) 900 .

Кроме того, должны быть обеспечены допустимые значения шероховатости и волнистости, которые могут быть не обеспече- нывследствие возникающих автоколебаний. Одно направление враще- ния детали 1 и подвижных брусков 5, а также периодичность давления подвижных брусков в течение каждого из оборота в сочетании с применением подвижных брусков 5 с максимально возможной дугой и площадью

0

5

0

5

0

5

0

5

5

контакта с обрабатываемой поверхностью обеспечивают отсутствие автоколебаний.

Из сказанного вытекает, что задавшись требуемой скоростью резания Vp, которую выбирают опытным путем (для ст. ШХ-15 инструментом из электрокорунда зернистостью М40 она была Vp 120-150 м/мин). можно найти необходимую скорость вращения Vfl детали

VA V - Vp(9) и ее частоту вращения

(10) После окончания сьема металла в течение заданного времени вращение инструмента с подвижными брусками 5 выключается. Шпиндель 4 тормозится и останавливается. Подвижные бруски 5 под действием пружин 9 отходят от обрабатываемой поверхности 2 детали 1 в исходное положение. При этом величина радиального перемещения подвижных брусков выбирается такой, чтобы обеспечить вывод инструмента из детали 1 в осевом направлении, а также компенсировать износ подвижных брусков 5. После вывода инструмента - подвижных брусков 5 из детали 1 и остановки вращения детали 1, а также выключения привода зажима детали 1, она (деталь 1) снимается со станка.

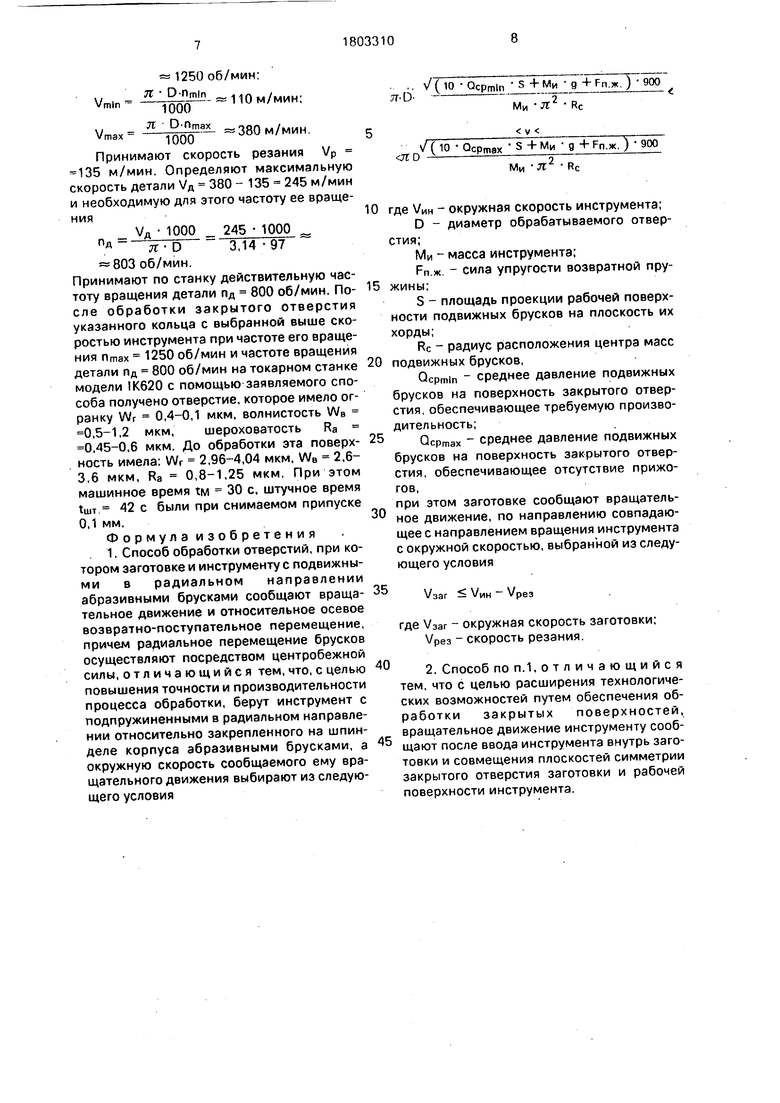

Пример конкретной реализации. Обрабатывали наружное кольцо роликоподшипника типа 32310 с размерами обрабатываемой поверхности: диаметр D 97 мм, длина I 17 мм. Выбирают минимальное значение среднего давления Qc mm 0,03 кг/см и, соответственно, максимальное значение Qcpmax 0-57 кг/см . Определяют: площадь S 70-17 1190 мм2 11.9 см2; радиус центра масс Rc 40 мм 0,04 м; ускорение силы тяжести g 9,8 м/с ; массу инструмента (системы подвижных брусков) Ми 0,1 кг; силу упругости возвратной пружины Рп.ж. 1,2 Н. Определяют минимально и максимально допустимые частоты и скорости вращения инструмента

птщ

V( 10 003 11.9 +0.1 9,8 + 1.2 ) 900 0.1 3.14 2 0,04

«362 об/мин;

Птах

V ( 10 -0 57 11.9 - 0.1 -9.8 + 1.2 ) 900 0.1 3,14 2 0.04

Vmin

Vn

-1250 об/мин; я D-nmin

1000

Л: О Птах

110 м/мин; 380 м/мин.

1000

Принимают скорость резания Vp 135 м/мин. Определяют максимальную скорость детали VA 380 - 135 245 м/мин и необходимую для этого частоту ее вращения1000 245 1000 „

,14 -97

П D «803 об/мин.

Принимают по станку действительную частоту вращения детали пд 800 об/мин. По- еле обработки закрытого отверстия указанного кольца с выбранной выше скоростью инструмента при частоте его вращения Птах 1250 об/мин и частоте вращения детали пд 800 об/мин на токарном станке модели IK620 с помощью заявляемого способа получено отверстие, которое имело огранку Wr 0,4-0,1 мкм, волнистость WB 0,5-1,2 мкм, шероховатость Ra 0,45-0,6 мкм. До обработки эта поверх- ность имела: VW 2,96-4,04 мкм, WB 2,6- 3,6 мкм, Ra 0,8-1,25 мкм. При этом машинное время tM 30 с, штучное время 1шт: 42 с были при снимаемом припуске 0,1 мм. Формула изобретения 1. Способ обработки отверстий, при котором заготовке и инструменту с подвижны- ми в радиальном направлении абразивными брусками сообщают враща- тельное движение и относительное осевое возвратно-поступательное перемещение, причем радиальное перемещение брусков осуществляют посредством центробежной силы, отличающийся тем, что, с целью повышения точности и производительности процесса обработки, берут инструмент с подпружиненными в радиальном направлении относительно закрепленного на шпинделе корпуса абразивными брусками, а окружную скорость сообщаемого ему вращательного движения выбирают из следующего условия

,. V/(1Q Qcpmln S +Ми а + Рп.ж.) 900

jj-. Q. ----------------- о----- ----------

1ИИ Л L Rc

JtD

у

/(10 ; Ocpmax S + Ми g + РП.Ж. ) 900

9

Ми Я2 Rc

где VHH - окружная скорость инструмента;

D - диаметр обрабатываемого отверстия;

Ми - масса инструмента;

Рп.ж. - сила упругости возвратной пружины:

S - площадь проекции рабочей поверхности подвижных брусков на плоскость их хорды;

Rc - радиус расположения центра масс подвижных брусков,

Qcpmin - среднее давление подвижных брусков на поверхность закрытого отверстия, обеспечивающее требуемую производительность;

Qcpmax среднее давление подвижных брусков на поверхность закрытого отверстия, обеспечивающее отсутствие прижо- гов,

при этом заготовке сообщают вращательное движение, по направлению совпадающее с направлением вращения инструмента с окружной скоростью, выбранной из следующего условия

V3

VV

V

рез

где V3ar - окружная скорость заготовки; VpS3 - скорость резания.

2. Способ по п.1, отличающийся тем, что с целью расширения технологических возможностей путем обеспечения обработки закрытых поверхностей, вращательное движение инструменту сообщают после ввода инструмента внутрь заготовки и совмещения плоскостей симметрии закрытого отверстия заготовки и рабочей поверхности инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки поверхностей вращения заготовок | 1991 |

|

SU1794633A1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2063323C1 |

| ГОЛОВКА ДЛЯ ШЛИФОВАНИЯ ЭЛЛИПТИЧЕСКИХ ПОВЕРХНОСТЕЙ ВАЛОВ | 2002 |

|

RU2211133C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 1996 |

|

RU2170165C2 |

| САМОЦЕНТРИРУЮЩАЯ ГОЛОВКА ДЛЯ ШЛИФОВАНИЯ ЭЛЛИПТИЧЕСКИХ ПОВЕРХНОСТЕЙ ВАЛОВ | 2002 |

|

RU2211134C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ВАЛОВ | 2001 |

|

RU2196662C1 |

| СПОСОБ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ | 2004 |

|

RU2252856C1 |

| ПНЕВМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ | 2004 |

|

RU2252857C1 |

| СПОСОБ ЛЕЗВИЙНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2001 |

|

RU2199417C2 |

| Способ определения оптимальных режимов резания для станков с ЧПУ | 2021 |

|

RU2807258C1 |

Использование: изобретение относится к машиностроению, может быть использовано при обработке точных закрытых отверстий в деталях типа колец подшипников качения, гильз и др. Сущность изобретения: вращательное движение инструмента начинают после ввода инструмента внутрь закрытой поверхности детали и совмещения плоркостей симметрии закрытого отверстия детали и рабочей поверхности инструмента, перпендикулярных оси их вращения. Радиальное перемещение подвижных брусков осуществляют посредством центробежной силы, развиваемой подвижными брусками. Причем используют инструмент с возможностью самоперемещения подвижных бру- скор относительно закрепленного на шпинделе корпуса инструмента. Окружную Изобретение относится к машиностроению, Может быть использовано при обработке точных закрытых отверстий в деталях типа колец подшипников качения, гильз и Др. Цель изобретения - повышение производительности и точности процесса обработки. На фиг, 1 изображено относительное по- ложе.ние детали и инструмента до начала вращения подвижных брусков: на фиг.2 - то скорость инструмента V выбирают по зависимостям Vmin V Vmax Vmin А V ( Bmln + В + Р„.ж. ) 9ШГ ; Г Vmax - А уЧЕтах-В-РТп.ж.)-900, Г Где А Я- D, Bmln 10 Qcpmln S , Бтах Юх xQcpmax S, В Ми д, Г Ми-Л2. Rc, D - диаметр закрытого отверстия, Ми - масса инструмента, кг; РП.Ж. сила упругости возвратной пружины; Н, S - площадь проекции рабочей поверхности инструмента на плоскость его хорды, см , RC - радиус расположения центра масс инструмента, м. Gcpmin и Qcpmax средние давления подвижных брусков на поверхность закрытого отверстия, соответственно наименьшее значение, обеспечивающее требуемую производительность, и наибольшее значение, обеспе- чивающе е отсутствие прижогов, и по величине превосходящую окружную скорость обрабатываемой детали на величину скорости резания; детали сообщают вращательное движение, по направлению совпадающее с .направлением вращения инструмента. 1 з.п. ф-лы, 4 ил. же, продольный разрез; на фиг.З - то же, при вращающемся инструменте со схемой движений и действующих сил (разрез Б-Б) на фиг. 1); на фиг.4 - то же, продольный разрез. Способ обработки отверстий в статике. Деталь 1, например кольцо роликоподшипника, установлено в приспособлении, условно не показана, внутри шлифовального станка. Обрабатываемая поверхность 2 закрытого отверстия имеет плоскость симел С 00 о OJ СА) о

| ГОЛОВКА ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ АБРАЗИВНЫМИБРУСКАМИ | 0 |

|

SU280259A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1993-03-23—Публикация

1990-12-10—Подача