Изобретение относится к машиностроению и может быть использовано при обработке точных поверхностей в деталях типа колец подшипников качения, гильз, шпинделей и т.п.

Известны аналогичные способы обработки поверхностей вращения инструментом с радиально подвижными абразивными брусками, при которых заготовке и инструменту сообщают вращательное движение и относительное продольное перемещение (а.с. 291778, СССР, В 24 В 33/02, БИ 4, 1971; а.с. 1450986, СССР, В 24 В 33/02, БИ 2, 1989; а.с. 1794633, СССР, В 24 В 33/02, В 24 В 19/06, БИ 6, 1993; а.с. 1803310, СССР, В 24 В 33/02, БИ 11, 1993; патент РФ 2028913, В 24 В 33/02, БИ 5, 1995).

Недостатком аналогичных способов являются ограниченные точность, производительность и технологические возможности.

В качестве прототипа наиболее близко по своей технической сущности подходит способ обработки поверхностей вращения, реализуемый с помощью инструмента для обработки внутренних соосных поверхностей (а.с. СССР 291778, В 24 В 33/02, БИ 4, 1971). Способ - прототип включает сообщение относительного продольного возвратно-поступательного движения и вращательного движения инструменту. Способ обработки - прототип прост в осуществлении, имеет широкие технологические возможности благодаря применению комплекта абразивных брусков в одном инструменте. Однако способ-прототип имеет недостатки - ограниченные точность и производительность и все же недостаточные технологические возможности, т.к. не позволяет одновременно обрабатывать два соосных отверстия.

Заявленный способ обработки поверхностей вращения позволяет устранить названный недостаток.

Известны аналогичные инструменты (а.с. 856768, СССР, В 24 В 33/02, 1981; патент РФ 2128521, В 24 В 33/02, 33/08, БИ 10, 1999), содержащие корпус, сборные колодки с абразивными брусками. Аналогичные инструменты просты по конструкции и имеют расширенные технологические возможности. Однако их недостаток в ограниченных точности, производительности и недостаточных технологических возможностях.

В качестве прототипа наиболее близко по своей технической сущности подходит инструмент (патент РФ 2128571, В 24 В 33/02, 33/08, БИ 10, 1999), содержащий корпус, смонтированный в нем комплект колодок с абразивными брусками и подвижными элементами, установленными с возможностью возвратно-поступательного движения посредством шарнирных звеньев, связанных с приводом. Инструмент-прототип обладает расширенными технологическими возможностями. Однако он не позволяет увеличить точность и производительность и еще более расширить технологические возможности.

Сущность изобретения-способа. В способе обработки поверхностей вращения, включающем сообщение относительного продольного возвратно-поступательного перемещения инструменту и заготовке, имеющей первую и вторую внутренние соосные обрабатываемые поверхности, и вращательного движения инструменту, заготовке сообщают вращение в одну сторону с инструментом, имеющим подвижные в радиальном направлении за счет центробежных сил основные, остальные, расположенные в промежутках между основными, и дополнительные абразивные бруски, основные и остальные из которых предназначены для обработки первой внутренней поверхности, а дополнительные - для второй внутренней поверхности заготовки, при этом для контакта с первой обрабатываемой поверхностью осуществляют поочередное радиальное перемещение основных брусков после холостого отвода остальных брусков и остальных брусков - после холостого отвода основных брусков, а для контакта со второй обрабатываемой поверхностью осуществляют радиальное перемещение дополнительных брусков, независимое от радиальных перемещений основных и остальных брусков, причем остальным брускам при контакте с первой обрабатываемой поверхностью и дополнительным брускам при контакте со второй обрабатываемой поверхностью сообщают независимые друг от друга соответственно колебательное движение вдоль образующей первой поверхности и продольное возвратно-поступательное движение.

Сущность изобретения-инструмента. Инструмент для обработки поверхностей вращения, содержащий корпус, смонтированный в нем комплект подвижных в радиальном направлении основных и остальных колодок соответственно с основными и остальными абразивными брусками, подпружиненные и соосно расположенные поршни, предназначенные для отвода в радиальном направлении упомянутых колодок с абразивными брусками, втулку, связанные с колодками комплекты подвижных элементов и хвостовик, жестко связанный с корпусом, при этом инструмент снабжен дополнительным корпусом, соосно расположенным и жестко связанным с упомянутым корпусом, комплектом дополнительных колодок с подвижными элементами и дополнительными абразивными брусками с наружной цилиндрической поверхностью, установленным в дополнительном корпусе с возможностью радиального и возвратно-поступательного продольного перемещений, двумя дополнительными поршнями, первый из которых предназначен для сообщения комплекту дополнительных колодок с дополнительными абразивными брусками возвратно-поступательного продольного перемещения и размещен в выполненной в хвостовике дополнительной полости, а второй - предназначен для отвода в радиальном направлении комплекта дополнительных колодок с дополнительными абразивными брусками, подпружинен и размещен в полости дополнительного корпуса, при этом на втором дополнительном поршне выполнена внутренняя коническая поверхность, контактирующая с наружными коническими поверхностями продольных выступов подвижных элементов комплекта дополнительных колодок.

Отличительные признаки заявляемого способа обработки заключаются в изменении структуры. Введено использование дополнительных абразивных брусков, т. е. третьего их комплекта, по сравнению с двумя комплектами способа-прототипа; введены три новых рабочих движения дополнительных абразивных брусков; вращательное (главное) - в ту же сторону, что основные абразивные бруски, радиальное и возвратно-поступательное продольное - независимое от аналогичных движений основных абразивных брусков. При этом эти три движения могут быть совмещены с рабочими движениями первых двух комплектов (основных и остальных) абразивных брусков, когда машинное время работы больше суммы машинных времен работы основных и остальных абразивных брусков. Либо работа третьего комплекта абразивных брусков может быть совмещена только с работой первого (основного) комплекта - при повышенных требованиях к обрабатываемой поверхности. Наконец, работа третьего комплекта абразивных брусков может быть полностью независима. Такая задача возникает при необходимости обеспечения скорости резания, требующей другой угловой скорости, а также при увеличенной длине хода брусков и другой величине продольной подачи бруска. Таким образом, в одной операции возможно объединение трех операций в разных вариантах при одной установке заготовки. Такое техническое решение позволяет достигнуть новый технико-экономический результат:

- повысить точность обработки, т.к. исчезают два источника погрешностей обработки, вызванные установкой заготовки и установкой инструмента;

- повысить производительность, т.к. возможно совмещение машинных времен и уменьшение вспомогательного времени.

Анализ способа обработки-прототипа и известных аналогичных технических решений показал, что в них отсутствуют такие признаки. Признаки влияют на достигаемый технический результат, т.е. находятся в причинно-следственной связи с указанным результатом. Следовательно, признаки являются существенными.

Отличительные признаки заявляемого инструмента заключаются в изменении структуры. Введен дополнительный (третий) комплект колодок с дополнительными абразивными брусками. Введен дополнительный корпус, дополнительные два поршня и другие элементы. Устранены некоторые элементы, например, золотник. Изменена конструкция некоторых элементов, например, распределительной муфты. Предлагаемые технические решения позволяют совместить работу абразивных брусков либо ее разделить во времени; автоматизировать подвод и отвод всех трех комплектов абразивных брусков. Анализ конструкции инструмента-прототипа и других аналогичных технических решений показали, что в них не содержится таких отличительных признаков. Отличительные признаки влияют на достигаемый технический результат и находятся в причинно-следственной связи с указанным результатом. Следовательно, признаки являются существенными.

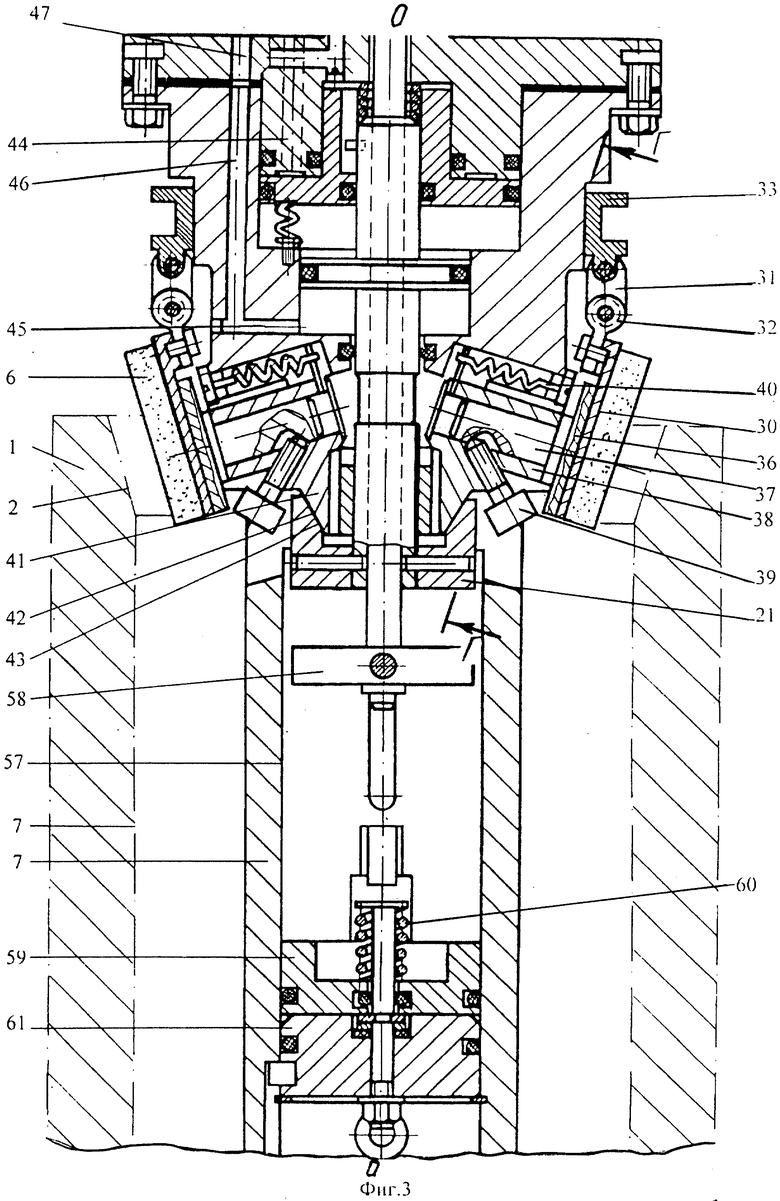

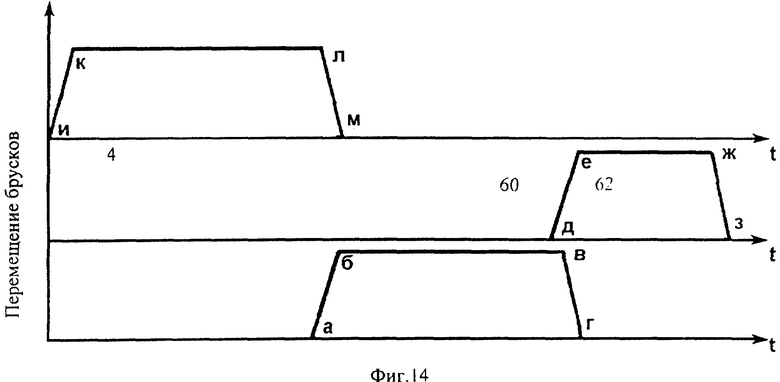

В чертежах представлены: фиг.1 - кинематическая схема станка для осуществления способа обработки; фиг.2 - продольный разрез инструмента по основным и дополнительным абразивным брускам; фиг.3 - то же по остальным абразивным брускам; фиг. 4 - то же по хвостовику и распределительной муфте; фиг. 5 - то же по каналу питания второго дополнительного поршня; фиг.6 - сечение В-В; фиг. 7 - схема положения абразивных брусков в отведенном от обрабатываемых поверхностей состояний; фиг.8 - то же при работе основных и дополнительных абразивных брусков; фиг.9 - то же при работе остальных и дополнительных абразивных брусков; фиг.10 - то же при работе только дополнительных абразивных брусков; фиг.11 - то же при работе только остальных абразивных брусков; фиг.12, 13, 14 - циклограммы работы абразивных брусков при совмещении работы дополнительных с работой основных и остальных, с работой основных брусков при полностью независимой работе дополнительных брусков соответственно.

Работа способа и инструмента в статике. Внутри заготовки 1 с обрабатываемыми поверхностями 2 и 3 расположен инструмент, включающий корпус 4 с основными 5 и остальными 6 абразивными брусками, а также дополнительный корпус 7 с дополнительными абразивными брусками 8. Основные абразивные бруски 5 установлены на комплекте основных колодок 9 посредством державок 10 и болтов 11. Комплект основных колодок 9 установлен жестко на направляющих 12. Направляющие 12 соединены с корпусом 4 по подвижной посадке с возможностью перемещения. Основные колодки 9 имеют грузы и соединены с корпусом 4 посредством пружин, условно не показанных. Основные абразивные бруски 5, таким образом, имеют возможность с основными колодками 9 и грузами перемещаться под действием центробежной силы к обрабатываемой поверхности 2. В корпусе 4 размещены поршень 13 большего диаметра в полости 14 и поршень 15 меньшего диаметра - в полости 16. Полости 14, 16 являются центральными относительно корпуса 4. При этом поршень 15 меньшего диаметра снабжен штоками: задним 17 и передним 18. Задний шток 17 входит внутрь поршня 13 большего диаметра, подпружинен пружиной 19 относительно хвостовика 20. Передний шток 18 соединен жестко со снабженной им втулкой 21. Поршень 13 большего диаметра снабжен продольными выступами 22, имеющими внутреннюю коническую поверхность 23. Основные колодки 9 снабжены также продольными выступами 24, имеющими наружную коническую поверхность 25, предназначенную для взаимодействия с внутренней конической поверхностью 23 продольных выступов 22 поршня 13 большего диаметра. Основные колодки 9 выполнены с отверстиями 26, соединенными с трубками (условно не показанными), неподвижно соединенными с основными колодками 9 и выходящими к зоне контакта основных брусков 5 и обрабатываемой поверхности 2 заготовки, и предназначенными для пропуска СОЖ в зону резания. В корпусе 4 в хвостовике 20 выполнены отверстия 27-29, предназначенные также для подачи СОЖ. Остальные абразивные бруски 6 установлены в остальные колодки (условно не показанные), которые, в свою очередь, установлены на подвижных элементах 30, соединенных через шарнирные звенья 31, 32, муфту 33 с приводом. Привод может быть механическим, например, в виде электродвигателя 34, кривошипно-шатунного механизма 35. Таким образом, остальные абразивные бруски 6 имеют возможность вместе с подвижными элементами 30 совершать поступательные, колебательные движения от привода вдоль образующей обрабатываемой поверхности 2 заготовки 1. При обработке конических поверхностей подвижные элементы 30 установлены на вилках 36, которые своими хвостовиками 37 вставлены в остальной подвижный элемент 38 с возможностью установочного поворота на нем вокруг оси хвостовика 37 на требуемый угол и фиксации посредством болта 39, остальной подвижный элемент 38 расположен в направляющих, выполненных в корпусе 4, с возможностью перемещения в них под действием центробежной силы в сторону к обрабатываемой поверхности 2 и посредством пружины 40 - в обратном направлении. Ось хвостовика 37 и направляющих расположены перпендикулярно образующей обрабатываемой поверхности 2. Остальной подвижный элемент 38 снабжен продольным выступом 41 с наружной конической поверхностью 42, имеющей возможность контактировать с внутренним конусом 43 втулки 21, для возврата остальных абразивных брусков 6. Поршень 13 большего диаметра подпружинен пружинами 19, закрепленными на корпусе 4. В хвостовике 20 имеется отверстие 44 для подачи сжатой среды при приведении в действие поршня 13 большего диаметра в исходное положение - в сторону оси ОО. Корпус 4 и хвостовик 20 имеют отверстия 45-47 для подачи сжатой среды при приведении в действие поршня 15 малого диаметра. Корпус 4 снабжен металлическими трубками, закрепленными снаружи на нем (не показаны), предназначенными для подачи СОЖ в зону резания остальных абразивных брусков 6. Дополнительные абразивные бруски 8 установлены на комплекте дополнительных колодок 49 с помощью винтов (не показаны), который, в свою очередь, установлен на дополнительном подвижном элементе 50 в его направляющих по подвижной посадке. В дополнительный подвижный элемент 50 запрессованы штифты 51, 52, другим концом соединенные с дополнительным корпусом 7 по подвижной посадке. В дополнительные колодки 49 запрессованы штифты 53, ось которых перпендикулярна центральной оси ОО инструмента, пропущенные через продольное окно в дополнительных подвижных элементах 50 и дополнительном корпусе 7. В хвостовике 20 выполнена дополнительная полость 54, соосная оси ОО, в которой размещен первый дополнительный поршень 55, шток 56 которого пропущен через сквозное отверстие поршня 15 малого диаметра и его заднего 17 и переднего 18 штоков в полость 57 дополнительного корпуса 7. На конце штока 56 установлена неподвижно шайба 58 с радиальными отверстиями, в которых имеют возможность перемещаться штифты 53.

Таким образом, дополнительные абразивные бруски 8 имеют возможность перемещаться вместе с дополнительными колодками 49, дополнительными подвижными элементами 50 в радиальном направлении под действием центробежных сил, развиваемых массой указанных частей и дополнительных грузов (не показанных), до соприкосновения с обрабатываемой поверхностью 3 заготовки 1. Дополнительные абразивные бруски 8 также имеют возможность совершать продольные возвратно-поступательные движения вместе с первым дополнительным поршнем 55, который имеет возможность перемещаться под действием сжатой среды, поступающей через отверстия в хвостовике 20 и в муфте 48. В полости 57 дополнительного корпуса 7 размещен с возможностью перемещения в нем второй дополнительный поршень 59, подпружиненный пружиной 60 относительно фланца 61, закрепленного в дополнительном корпусе 7. На втором дополнительном поршне 59 выполнена внутренняя коническая поверхность 62, имеющая возможность контактировать с наружной конической поверхностью 63 продольных выступов 64 на подвижных элементах 50 дополнительных колодок 49. Таким образом, второй дополнительный поршень 60 предназначен для отвода в радиальном направлении комплекта дополнительных колодок 49 с дополнительными абразивными брусками 8 после окончания их работы. При этом рабочая сжатая среда имеет возможность давить на второй дополнительный поршень 59, поступая через отверстия 65, 66 - в дополнительном корпусе, 67, 58, 69 - в корпусе, 70-72 - в хвостовике, 73 - в муфте. Второй дополнительный поршень 59 может возвращаться в исходное положение под действием пружины 60 после выключения давления сжатой среды. Инструмент устанавливается хвостовиком 20 в шпиндель 74 станка.

Способ и инструмент для обработки поверхностей вращения в динамике. Для выполнения одного из вариантов технологической операции заявленным способом отбирают необходимые основные, остальные и дополнительные абразивные бруски 5, 6, 8. Основные абразивные бруски 5, имеющие обычно форму сегментов с большой дугой охвата до 100-120o, устанавливают на основных колодках 9, закрепляют посредством державок 10, болтов 11. Остальные абразивные бруски 6, имеющие обычно форму длинных параллелепипедов, устанавливают в остальные колодки посредством державок и болтов (не показанных) на подвижных элементах 30. В зависимости от формы обрабатываемой поверхности 2 заготовки 1 рабочую поверхность остальных абразивных брусков 6 располагают параллельно оси ОО инструмента при обработке цилиндрических отверстий, либо под углом к оси ОО - при обработке конических отверстий. Дополнительные абразивные бруски 8 устанавливают в дополнительных колодках 49 посредством державок и винтов (не показанных). По форме дополнительные абразивные бруски могут быть в форме сегментов или параллелепипедов с углом обхвата до 30-60o. Их устанавливают в промежутках между основными абразивными брусками с рабочей поверхностью, параллельной оси ОО. Далее ведут правку рабочих поверхностей абразивных брусков. В начале операции устанавливают заготовку 1 на стол 75 станка. При этом базируют, например, по торцу и отверстию 76 во фланце по секторам 77, имитирующим гладкую оправку. Зажимают прихватами 78, приводимыми в действие от штока 79, поршня 80 пневмопривода. Перемещением шпиндельной бабки 81 вниз вводят инструмент вовнутрь заготовки 1 (привод подачи не показан). Включают вращение заготовки 1 путем вращения шпинделя 82 изделия от электродвигателя 83 через передачи 84, 85. При работе в режиме, например, цикла I (фиг.12) в начале операции включен привод отвода остальных абразивных брусков 6. Для этого подают сжатую среду через муфту 33, отверстие 47 - в хвостовике 20, отверстия 45, 46 - в корпусе 7. Под давлением сжатой среды поршень 15 малого диаметра перемещается в сторону хвостовика 20 и тянет за собой втулку 21, внутренний конус 43 которой давит на наружные конические поверхности продольных выступов 41 остальных подвижных элементов 38. Этим остальные абразивные бруски 6 отводятся к оси ОО, т.е. в исходное положение. Включают вращение инструмента от электродвигателя 86 через передачу 87. Под действием центробежных сил основные абразивные бруски 5 перемещаются в радиальном направлении и прижимаются к обрабатываемой поверхности 2 - участок аб циклограммы на фиг. 12, и дополнительные абразивные бруски 8 аналогично перемещаются и прижимаются к обрабатываемой поверхности 3 - участок ик (фиг.12). В это время приводы отвода названных абразивных брусков отключены, т.е. поршни 13 и 15 большего и малого диаметров соответственно под действием своих пружин возврата отведены в исходное положение. Заготовка 1 вращается с угловой скоростью ωг, например, по часовой стрелке, а инструмент - в ту же сторону с угловой скоростью ωи. Значение ωи выбирают из условия обеспечения таких значений центробежных сил, которые гарантируют требуемое давление абразивных брусков на обрабатываемую поверхность. При разнице диаметров обрабатываемых отверстий 2 и 3 не более 30% угловую скорость выбирают, требуемую для отверстия малого диаметра. При большей разнице диаметров обрабатываемых отверстий обработку могут вести по циклу III (фиг.14). Кроме того, варьирование удельных давлений абразивных брусков на обрабатываемые поверхности может производиться изменением массы грузов, установленных на державках (не показанных). Времени работы основных абразивных брусков соответствует участок бв, а дополнительных абразивных брусков - участок кл (фиг.12). Для облегчения резания и охлаждения подают СОЖ в зону резания. Через муфту 48 отверстия 29-26 - к основным абразивным брускам 5 и по трубкам (не показанным) - к дополнительным абразивным брускам 8. После окончания работы основных абразивных брусков 5 подается через отверстие 44 в полость поршня 13 большего диаметра сжатая среда. Поршень 13 большего диаметра перемещается от хвостовика. Внутренняя коническая поверхность 23 его продольных выступов взаимодействует с наружной конической поверхностью 25 и основные абразивные бруски отводятся от обрабатываемой поверхности 2 - отрезок вг (фиг.12). Дополнительные абразивные бруски продолжают работать. В это время убирают сжатую среду из полости поршня 15 малого диаметра и он под действием возвратной пружины возвращается в исходное положение. Под действием центробежной силы освободившиеся остальные абразивные бруски 6 перемещаются в радиальном направлении, прижимаются к обрабатываемой поверхности 2 - отрезок де (фиг. 12). Вступают в работу остальные абразивные бруски 6 с целью уменьшения шероховатости и волнистости оставшихся на поверхности 2 после работы основных абразивных брусков 5 и продолжают работать в течение времени отрезок еж (фиг. 12). Остальные абразивные бруски 6 отводят после завершения окончательной обработки поверхности 2 в течение времени - отрезок жз (фиг.12). Этот отвод осуществляется подачей сжатой среды через распределитель (не показан), муфту 48, отверстия 47-45, т.е. линию питания поршня 15 малого диаметра. Под действием сжатой среды поршень 15 перемещается к хвостовику 20. Конические поверхности 42, 43 втулки 21 и продольных выступов взаимодействуют, перемещая остальные абразивные бруски к оси ОО. Дополнительные абразивные бруски 8 продолжают работать до момента - точка л (фиг.12). За время работы (отрезок кл) дополнительные абразивные бруски 8 имеют вспомогательное рабочее движение - возвратно-поступательное перемещение вдоль образующей обрабатываемой поверхности 3. Это движение осуществляется благодаря сжатой среде, подаваемой через отверстия 59-62 муфты от распределителя в дополнительную полость 54 хвостовика 20. В результате, первый дополнительный поршень 55 через шток 56, шайбу 58, штифты 53 перемещает дополнительные колодки 49 с дополнительными абразивными брусками 8. Их отвод - отрезок лм (фиг. 12) осуществляется подачей сжатой среды от распределителя через муфту 48, отверстия 74-66 в полость второго дополнительного поршня 59. В итоге, конические поверхности 62, 63 второго дополнительного поршня 59 и продольных выступов взаимодействуют, отводя дополнительные подвижные элементы 50, а с ними и дополнительные абразивные бруски. Таким образом, в конце операции все три набора абразивных брусков оказываются отведенными к оси ОО. Выключают все вспомогательные и главные рабочие движения. Инструмент выводят из заготовки 1 продольным перемещением шпиндельной бабки 81 посредством ее привода продольного перемещения (не показан). Выключают привод зажима (78-80) заготовки 1, освобождая ее от силового замыкания. Заготовку 1 снимают.

Пример конкретного выполнения. Требуется обработать корпус цангового механизма, имеющий два центральных отверстия: одно - цилиндрическое с диаметром 80 мм, длиной 120 мм; второе - конусное, образованное плавным переходом из первого; угол наклона образующей 15o, длина 30 мм. Принимают цикл II (фиг. 13). Выбирают скорость резания основных абразивных брусков 140 м/мин, зернистость М30. Допустимая максимальным давлением скорость брусков равна 350 м/мин. Для первого отверстия интервал допустимых частот вращения составляет 557,3-1393,3 мин-1, для второго отверстия - 389,06-972,6 мин-1. Принимают частоту вращения заготовки 870 мин-1. Скорость заготовки составит 210 м/мин, частота ее вращения 690 мин-1. Выбирают скорость резания остальных брусков в 35 м/мин и их зернистость М12. Тогда скорость заготовки составит 315 м/мин, а следовательно, частота вращения 875,4 мин-1. Далее осуществляют все действия согласно вышеприведенного описания. Операция реализуется на специальном хонинговальном станке. Сначала работают основные и одновременно дополнительные абразивные бруски в течение 28 с. Выключают работу основных и дополнительных абразивных брусков, отвода их к оси ОО. Затем изменяют частоту вращения заготовки до выбранной. Включают работу остальных абразивных брусков. Они работают в течение 18 с. После операции поверхность 2 имела огранку 1-1,5 мкм, волнистость 0,5-0,8 мкм, шероховатость 0,32 мкм; поверхность 1:0,4-0,7 мкм; 0,2-0,3; 0,08 мкм соответственно. Штучное время составило 72 с. Ранее на три операции затрачивалось 42, 50 и 37 с соответственно. Отклонение от соосности отверстий 1 и 2 уменьшилось на 45%.

Заявляемый способ и инструмент позволяют по сравнению с прототипом повысить точность формы, точность расположения поверхности, уменьшить шероховатость и затраты времени, а также повысить экономическую эффективность. Кроме того, уменьшаются производственные площади. Экономическая эффективность может быть найдена из вычисления разницы себестоимости при обработке в три операции и по предлагаемому способу обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2128571C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2497649C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 1996 |

|

RU2170165C2 |

| ГОЛОВКА ДЛЯ ОБРАБОТКИ ВНУТРЕННЕЙ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ | 1999 |

|

RU2155124C1 |

| СПОСОБ ХОНИНГОВАНИЯ КОНИЧЕСКИХ ОТВЕРСТИЙ | 2004 |

|

RU2270747C1 |

| СПОСОБ ХОНИНГОВАНИЯ | 1999 |

|

RU2155123C1 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ДОРОЖЕК КАЧЕНИЯ КОЛЕЦ РОЛИКОПОДШИПНИКОВ | 1999 |

|

RU2189302C2 |

| ХОНИНГОВАЛЬНАЯ ГОЛОВКА ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2004 |

|

RU2267394C1 |

| ХОНИНГОВАЛЬНАЯ ГОЛОВКА | 1996 |

|

RU2108902C1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2107605C1 |

Изобретение относится к машиностроению и может быть использовано при обработке точных поверхностей в деталях типа колец подшипников качения. Используют инструмент с подвижными в радиальном направлении за счет центробежных сил основными, расположенными в промежутках между ними остальными, а также дополнительными абразивными брусками. Заготовке и инструменту сообщают относительное продольное возвратно-поступательное движение и вращение в одну сторону. Предусмотрена обработка первой и второй соосных внутренних поверхностей. Основные и остальные бруски предназначены для поочередной обработки первой поверхности, а дополнительные - для второй. При этом остальным и дополнительным брускам сообщают независимые продольные соответственно колебательное вдоль образующей и возвратно-поступательное движения. Инструмент имеет подпружиненные поршни, посредством которых осуществляют отвод брусков от обрабатываемых поверхностей. Изобретения повышают точность и производительность обработки нескольких поверхностей с одной установки инструмента и заготовки. 2 с.п.ф-лы, 14 ил.

| ХОН ДЛЯ ОБРАБОТКИ ВНУТРЕННИХ СТУПЕНЧАТЫХ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ | 0 |

|

SU291778A1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2128571C1 |

| ЛЕВИН Б.Г | |||

| и др | |||

| Алмазное хонингование отверстий | |||

| - Л.: Машиностроение, 1969, с.73-75 | |||

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2028913C1 |

| DE 2903162 А1, 31.07.1980. | |||

Авторы

Даты

2002-09-27—Публикация

1999-12-06—Подача