Изобретение относится к машиностроению, может быть использовано при обработке нескольких соосных наружных поверхностей вращения в деталях типа валов, клапанов, гильз, колец подшипников качения и т.п.

Известны аналогичные способы обработки (а. с. СССР N 1803310, B 24 B 33/02, БИ 11, 1993; патент России N 2028913, В 24 B 33/02, БИ 5, 1995) поверхностей вращения, при которых заготовке к инструменту с подвижными в радиальном направлении образивными брусками сообщают вращательное движение, причем радиальное перемещение брусков осуществляют посредством центробежной силы. Аналогичные способы просты в реализации, позволяют повысить точность формы обрабатываемой поверхности. Но они имеют и недостаток, заключающийся в том, что ограничены по производительности и точности расположения нескольких соосных поверхностей вращения.

В качестве прототипа наиболее близко по своей технической сущности и достигаемому эффекту подходит способ обработки (а.с. СССР N 1794633, В 24 B 33/02, В 24 В 19/06, БИ 6, 1991), при котором абразивные бруски прижимают к обрабатываемой поверхности заготовки и сообщают брускам и заготовке вращения, при обработке наружных поверхностей берут грузы, каждый из которых связывают с соответствующим бруском и устанавливают их с разных сторон обрабатываемой заготовки. Однако способ-прототип не обеспечивает требуемых производительности и точности расположения соосных поверхностей вращения, ограничен по своим технологическим возможностям.

Заявляемый способ обработки поверхностей вращения лишен указанных недостатков.

Сущность изобретения заключается в том, что в способе обработки поверхностей вращения, включающем сообщение вращения в одном направлении заготовке и подпружиненным абразивным брускам, которые прижимают к обрабатываемой поверхности с помощью соответствующих грузов, установленных с разных сторон заготовки с возможностью совместного перемещения относительно последней, одновременно осуществляют обработку дополнительной поверхности вращения, соосной основной поверхности вращения, расположенной противоположно ей по длине заготовки и имеющей диаметр, меньший или равный диаметру основной поверхности вращения, для чего используют дополнительные подпружиненные абразивные бруски с грузами и сообщают им вращение в направлении, противоположном вращению основных абразивных брусков, со скоростью, выбранной по формуле

где Vp - скорость резания, Vд2 - скорость детали в месте контакта с основными брусками, D1, D2 - диаметры обрабатываемых поверхностей, контактирующих с основными и дополнительными брусками, соответственно.

Заявляемый способ обработки отличен от известного прототипа своей структурой. В нем введено новое действие: использование дополнительных абразивных брусков, которые располагают в месте других обрабатываемых поверхностей по длине заготовки, причем дополнительные абразивные бруски вращают в сторону, противоположную направлению вращения основных брусков. Заявленный способ обработки позволяет решить новую техническую задачу: расширить технологические возможности способа-прототипа за счет обеспечения одновременной обработки нескольких соосных поверхностей вращения, расположенных вдоль длины заготовки. Этим достигается повышение производительности, т.к. удается совместить во времени обработку более одной поверхности, а также повысить точность расположения этих одновременно обрабатываемых поверхностей за счет обработки их с одной установки заготовки.

При разных диаметрах обрабатываемых поверхностей основными абразивными брусками обрабатывают поверхность большего диаметра, а поверхность вращения меньшего диаметра - дополнительными абразивными брусками. Дополнительным абразивным брускам сообщают вращение в противоположную основным абразивным брускам сторону, что позволяет решить еще одну техническую задачу - уменьшение крутящего момента в приводе вращения заготовки, т.к. при вращении абразивных брусков возникающие моменты резания имеют разное направление и, следовательно взаимно уравновешиваются.

Доказательство необходимости обработки основными брусками поверхности большего диаметра. Это легко уяснить сравнением с противоположным вариантом, т. е. случаем обработки основными брусками поверхности вращения меньшего диаметра. В противоположном варианте требуется обеспечить инструменту более высокую угловую скорость, чем в первом варианте. Это неизбежно потребует повышение мощности привода вращения основных брусков и вызовет увеличение погрешностей обработки в связи с этим. Следовательно, более рационально вращать абразивные бруски в ту же сторону, что и заготовку, на поверхности большего диаметра. При этом скорость вращения дополнительных абразивных брусков определяют по зависимости V Ид = Vp- Vд1D2/D1, т.е. из разности скорости резания и скорости обрабатываемой поверхности заготовки меньшего диаметра, которая пропорциональна отношению диаметров этих поверхностей.

Анализ отличительных признаков заявляемого способа обработки показывает, что такие признаки отсутствуют в известных способах обработки. Эти отличительные признаки позволяют решить ряд технических задач. На основании сравнительного анализа можно сделать вывод о том, что отличительные признаки заявляемого способа обработки являются существенными.

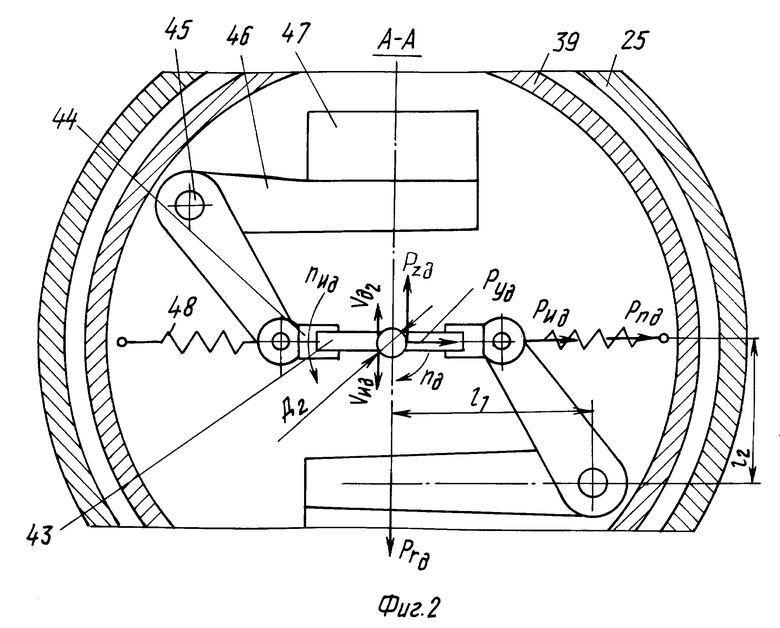

Графические материалы заявки содержат: фиг .1 - общая схема станка для реализации способа обработки; фиг. 2 - разрез А-А; фиг. 3 - разрез Б-Б.

Заготовка 1, например, клапана ДВС (двигателя внутреннего сгорания) имеет соосные поверхности 2, 3, 4, расположенные в разных местах по длине заготовки, из которых наружный цилиндр 2 большего диаметра D1 и конус 3 - в одном конце, а цилиндр 4 малого диаметра D2 - в другом. Заготовка 1 торцем 5, перпендикулярным оси поверхностей 2-4, имеет возможность касаться магнитного стола 6 после ее установки на специальный станок вертикальной компоновки, состоящий из шпинделя 7 детали и шпинделей 8, 9 инструментов, установленных в станине. Шпиндель 7 детали приводится во вращение через ременную передачу 10, 11 от электродвигателя 12. Шпиндель 8 основного инструмента приводится во вращение через ременную передачу 16, 17 от электродвигателя 18. Шпиндель 7 детали снабжен патроном 19 самоцентрирующим, предназначенным для совмещения оси заготовки 1 с осью шпинделя 7 при ее установке. Патрон 19 состоит из рычагов 20 двуплечих, Г-образных, тяг 21, которые в количестве 3-х комплектов расположены равномерно по окружности патрона 19. Тяги 21 соединены со штоком 22 пневмоцилиндра 23, в который через распределитель 24 подается сжатый воздух. Шпиндель 8 основного инструмента с рабочей стороны несет на себе инструментальную головку 25, а с противоположной - муфту 26 для подачи СОЖ. В инструментальной головке 25 расположены основные абразивные бруски 27, закрепленные в державках 28 с возможностью самоустановки по обрабатываемым поверхностям и поворота вокруг осей 23 через двуплечий рычаг 30. На противоположном конце двуплечего рычага 30 с разными плечами L1 и L2 закреплены грузы 31, развивающие центробежные силы P Го, для подачи основных абразивных брусков 27 и давления их на обрабатываемые поверхности с силой PУо. Основные абразивные бруски 27 после остановки шпинделя 8 имеют возможность отойти в исходное положение под действием силы PПо пружин 32. В зону соприкосновения основных абразивных брусков 27 с поверхностями 2, 3 заготовки 1 подается СОЖ через сопла 33, отверстия 34 в шпинделе 8 и муфту 26. Внутри шпинделя 8 установлен шпиндель 9 с возможностью вращения вокруг собственной оси и возвратно-поступательного перемещения вдоль этой оси через рычаг 35, кулачек 36 от электродвигателя 37. Рычаг 35 взаимодействует с кольцевой канавкой 38 на шпинделе 9. Шпиндель 9 с рабочей стороны несет на себе инструментальную головку 39, расположенную внутри инструментальной головки 25. С противоположной стороны шпинделя 9 установлена муфта 40 для подачи СОЖ через каналы 41, сопла 42 в зону контакта дополнительных абразивных брусков 43 с поверхностью наружного цилиндра 4 заготовки 1. В инструментальной головке 39 установлены дополнительные абразивные бруски 43 в державках 44 с возможностью самоустановки по обрабатываемым поверхностям наружного цилиндра 4 и поворота вокруг осей 45 через двуплечие рычаги 46, на противоположных плечах двуплечих рычагов 46 закреплены грузы 47, предназначенные для развития центробежных сил PГб, посредством которых дополнительные абразивные бруски 43 подаются в радиальном направлении к заготовке 1 и прижимаются к ней c силами PУд давления, необходимыми для снятия стружки. После остановки вращения шпинделя 9 дополнительные абразивные бруски 43 имеют возможность вернуться в исходное положение под действием силы PПд пружины 48. Внутри центрального осевого отверстия шпинделя 9 пропущена гильза 49, закрепленная в бабке инструментов 50. Внутри гильзы установлена пиноль 51, несущая центр 52 и связанная штоком 53 с поршнем 54, имеющим возможность перемещаться от сжатого воздуха, подаваемого через распределитель 55. В столе 6 изделия установлен также центр 56, поджимаемый пружиной 57. В отверстии 58 стола 6 имеет участок квадратного сечения. Центры 52 и 56 предназначены для установки алмазного ролика (условно не показан), имеющего форму обрабатываемой заготовки, а также - хвостовик квадратного сечения. На хвостовике и противоположном торце алмазного ролика выполнены центровые гнезда, которыми алмазный ролик имеет возможность быть установлен на центрах 52 и 56 после установки новых основных и дополнительных абразивных брусков 27 и 43. При этом хвостовик алмазного ролика может входить в отверстие 58, что обеспечивает передачу крутящего момента от стола 6 изделия на алмазный ролик для сообщения ему вращения. Конфигурация алмазного ролика в районе обрабатываемых поверхностей точно соответствует их расположению и размерам. В зонах их расположения нанесен алмазоносный слой. После сообщения вращения столу 6 и алмазному ролику имеется возможность вращать новые только что установленные абразивные бруски 27 и 43 и подвергнуть их правке. Станок снабжен устройством (не показано) для автоматической подачи заготовки 1 в рабочую зону и удаления ее после окончания технологической операции обработки абразивными брусками. При удалении заготовки 1 абразивные бруски разведены в крайнее положение от центральной оси.

Способ обработки поверхностей вращения в динамике. Перед началом обработки устанавливают новые абразивные бруски - основные 27 и дополнительные 43 в державки 28 и 44, соответственно. Устанавливают алмазный ролик (условно не показан) хвостовиком квадратного сечения в отверстие 58 стола 6 детали так, что центровое отверстие в хвостовике контактирует с центром 56. Подводят центр 52 до соприкосновения с центровым отверстием в противоположном торце алмазного ролика путем включения распределителя 55. Сжатый воздух поступает в рабочую полость пневмопривода пиноли 51 и она, соединенная штоком 53 с поршнем 54, перемещает центр 52 и прижимает его к алмазному ролику. Центр 56 прижимается к алмазному ролику пружиной 57. Включают электродвигатель 12. Шпиндель 7 получает вращение через ременную передачу 10, 11 от электродвигателя 12. Получает вращение и алмазный ролик. Включают электродвигатели 15 и 18, через ременные передачи 10, 11 и 16, 17 приводятся во вращение шпиндели 8 и 9, а с ними основные и дополнительные абразивные бруски 27 и 43. Производят правку их рабочих поверхностей. После окончания правки электродвигатели 15 и 18 останавливают. Останавливают и электродвигатель 12 привода детали. Центр 56 отводят. Алмазный ролик удаляют.

Переводят станок на автоматический цикл работы. Устройство для подачи и удаления заготовок 1 (условно не показано) подает заготовку 1 в рабочую зону до совмещения оси заготовки 1 с осью OO шпинделей. Заготовка, например, клапана ДВС, торцем тарелки опускается на рабочую поверхность стола 6. Сжатый воздух через распределитель 24 подается в пневмоцилиндр 23. Поршень под действием сжатого воздуха через шток 22, тяги 21 поворачивает рычаги 20 патрона 19 самоцентрирующего до соприкосновения с наружным цилиндром 2 заготовки 1. В итоге происходит окончательное базирование заготовки 1 относительно стола 6. Включают магнитный патрон. Заготовка 1 становится закрепленной на столе 6. Посредством пневмопривода рычаги 20 возвращают в исходное положение с тем, чтобы освободить доступ основных абразивных брусков 27 к поверхностям наружного цилиндра 2 и конуса 3 заготовки 1. Включают электродвигатель 12 и через ременную передачу 10, 11 получает вращение шпиндель 7 детали, а с ним - заготовка 1, например, по часовой стрелке с заранее выбранной линейной скоростью Vд1 поверхности наружного цилиндра 2. Далее, включают электродвигатель 15, от которого через ременную передачу 13,14 получает вращение шпиндель 8, а с ним инструментальная головка 25 и основные абразивные бруски 27 в ту же сторону, что и заготовка 1. Одновременно включают электродвигатель 18, от которого через ременную передачу 16, 17 сообщают вращение шпинделю 9, инструментальной головке 39 и дополнительным абразивным брускам 43 в сторону, противоположную направлению вращения заготовки 1. Угловую скорость основных абразивных брусков 27 выбирают из условия, чтобы линейная скорость их рабочей поверхности была равна:

VИо = Vд1 + Vp (1)

где Vp - скорость резания.

Угловую скорость дополнительных абразивных брусков 43 выбирают из условия равенства линейной скорости их рабочей поверхности:

VИд = Vp - Vд1 (2)

Различное направление вращения основных и дополнительных абразивных брусков выбрано с тем, чтобы свести к минимуму момент Mпр, необходимый для привода заготовки 1, который из условия равновесия ее равен,

где MРzо , MРzд - моменты тангенциальных сил резания основных и дополнительных абразивных брусков, соответственно;

K - коэффициент запаса (K = 1,5 - 3).

Радиальное перемещение основных и дополнительных абразивных брусков 27 и 43 начинается с началом их вращения под действием центробежных сил PГо и PГд , развиваемых грузами 31 и 47. Грузы 31 и 47 располагают снаружи заготовки 1 относительно соответствующих брусков на 90o с тем, чтобы рационально использовать рабочее пространство.

Массы mГо и mГд грузов 31 и 47 определяют из условий равновесия основных брусков

MГо ≥ MРyо + MИо + MПо (4)

и дополнительных брусков

MГд ≥ MРyд + MИд + MПд, (5)

где MГо, MГд - моменты центробежных сил PИГо, MИГд , развиваемых грузами 31 и 47;

MРyо, MРyд - моменты радиальных сил Pyо, Pyд, резания;

MИо, MИд - моменты центробежных сил PИо, PИд, развиваемых весом систем инструментов (основных и дополнительных брусков 27 и 43, державок 28 и 44 и т.д.);

MПо,MПд - моменты сил упругости PПо, PПд пружин 32 и 48.

В зону контакта основных и дополнительных абразивных брусков 27 и 43 с поверхностями 2, 3, 4, соответственно, подается СОЖ через муфты 26, 40 каналы 34, 41, сопла 33, 42. Происходит съем металла с обрабатываемых поверхностей 2, 3, 4 до достижения заданных размеров, что обеспечивается необходимым заранее известным машинным временем. После достижения заданных размеров вращение шпинделей 8, 9 прекращается. Основные и дополнительные бруски 27, 43 под действием сил упругости PПо и PПд пружин 32, 48 возвращаются в исходное положение. Выключают вращение шпинделя 7 детали. Бабка инструментов 50 отходит вверх от обработанной детали 1, освобождая пространство для ее удаления. Магнитный патрон выключается. Деталь удаляется устройством для ее удаления. Новая заготовка 1 подается на стол 6.

Пример конкретного выполнения. Необходимо обработать выпускной клапан двигателя внутреннего сгорания, имеющего следующие размеры поверхностей 2, 3, 4. Поверхность 2 наружного цилиндра имеет D1 = 43,5-0,2 мм, поверхность 4 малого цилиндра D2 = 9,99-0,02 мм, конус - средний диаметр 41 мм и угол наклона к центральной оси 46o±15. Суммарная длина поверхностей 2 и 3 - 4 мм, причем расстояние среднего диаметра конуса 3 от торца 5 равно 2,5 мм. Длина цилиндра 4 составляет 108 мм. Принимают угол контакта абразивных брусков с обрабатываемыми поверхностями 120o. Тогда размеры хорд дуг касания основных и дополнительных брусков 27, 43 равны 37,7 мм, 8,7 мм, соответственно. Принимают скорость резания Vp = 120 м/мин, а скорость заготовки по поверхности 2 диаметра D1 - Vд1 = 180 м/мин. Тогда скорость рабочей поверхности основных брусков VИо = 180+120 =300 м/мин. Необходимые частоты вращения заготовки 1 и основных абразивных брусков 27 будут равны Пд = 1317 1/мин и ПИо = 2196 1/мин, соответственно. Скорость рабочей поверхности дополнительных брусков 43

их частота вращения ПИд= 2488 1/мин. Минимальное и максимальное давление брусков на обрабатываемые поверхности принимают Qmin = 0,05 кгс/см2 и Qmax = 0,5 кгс/см2. Площадь хорд Fo = 1,508 см2, Fd = 9,35 см2. Масса систем инструментов mИо = 0,5 кгс/g, mИд = 0,5 кгс/g. Размеры плеч рычагов: l1 = 5 см; l2 = 3,5 см; L1 = 6 см; L2 = 4 см. Радиусы расположения центров масс: RИо = 3,5 см, RИд = 2 см; RГо = 6 см; RГд = 5 см. Силы упругости пружин PПо = PПд = 5,4 кгс.

Скорость центра масс системы основных абразивных брусков

To же, дополнительных абразивных брусков

VИд = 312,4 м/мин = 520,7 см/с.

Силы, входящие в правую часть (4),

MPyо = Pyо •L2 = Fo•Qmin•L2 = 1,508:0,05•4 = 0,3 кгс•см,

MПо = PПо •L2 = 5,4•4,0 = 21,63 кгс•см.

Вес грузов основных абразивных брусков

Аналогично, слагаемые уравнения (5):

MРyдmin = 1,64 кгс•см, PPyдmax= 16,36 кгс•см

MИд = 241,8 кгс•см, MПд = 18,9 кгс•см,

Вес грузов дополнительных абразивных брусков BГдmin = 0,95 кгс.

Давление Qmax влияет на величины грузов несущественно (BГдmax= 1,0 кгс).

Момент привода заготовки, противодействующий тангенциальным силам

Устанавливают основные и дополнительные абразивные бруски 27,43 с необходимой характеристикой. Устанавливают грузы 31,47 найденных масс. Устанавливают заготовку и производят все остальные действия согласно вышеописанному порядку. Производят обработку заготовки по трем поверхностям 2, 3, 4 одновременно взамен трех операций по заводской технологии. Предлагаемый способ обработки позволяет повысить производительность за счет совмещения переходов и точность расположения поверхностей за счет их обработки с одной установки.

Заявляемый способ позволяет одновременно обрабатывать различные поверхности, в том числе фасонные, а также только внутренние, только наружные, либо одновременно наружные и внутренние.

Экономическая эффективность заявляемого способа может быть найдена из разности стоимости обработки раздельно поверхностей и по заявляемому способу (при одновременной их обработке).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2189897C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2128571C1 |

| СПОСОБ ОБРАБОТКИ НАРУЖНЫХ ФАСОННЫХ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 1995 |

|

RU2142873C1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ | 1998 |

|

RU2121422C1 |

| СПОСОБ ШЛИФОВАНИЯ ФРЕЗ | 1994 |

|

RU2090338C1 |

| СПОСОБ ОБРАБОТКИ НАРУЖНЫХ ФАСОННЫХ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 1995 |

|

RU2124977C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ДОВОДКИ СФЕРИЧЕСКИХ ТОРЦОВ КОНИЧЕСКИХ РОЛИКОВ | 1998 |

|

RU2162402C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2497649C2 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 1996 |

|

RU2094207C1 |

| СПОСОБ ХОНИНГОВАНИЯ КОНИЧЕСКИХ ОТВЕРСТИЙ | 2004 |

|

RU2270747C1 |

Изобретение относится к машиностроению и может быть использовано при одновременной обработке нескольких соосных наружных поверхностей вращения на валах, клапанах, гильзах, кольцах подшипников качения и др., для чего используют подпружиненные основные и дополнительные абразивные бруски, предназначенные соответственно для взаимодействия с поверхностью большего и меньшего (или равного) диаметров. Бруски прижимают к обрабатываемым поверхностям с помощью грузов, установленных с разных сторон заготовки. Основным брускам сообщают вращение в одном направлении с вращением заготовки, а дополнительным - в направлении, противоположном вращению основных брусков. Приведена формула для определения скорости вращения дополнительных брусков в зависимости от скоростей резания и вращения детали в месте контакта с основными брусками, а также диаметров обрабатываемых поверхностей. Такие действия повышают производительность и точность обработки. 3 ил.

Способ обработки поверхностей вращения, включающий сообщение вращения в одном направлении заготовке и подпружиненным абразивным брускам, которые прижимают к обрабатываемой поверхности с помощью соответствующих грузов, установленных с разных сторон заготовки с возможностью совместного перемещения относительно последней, отличающийся тем, что одновременно осуществляют обработку дополнительной поверхности вращения, соосной основной поверхности вращения, расположенной противоположно ей по длине заготовки и имеющей диаметр, меньший или равный диаметру основной поверхности вращения, для чего используют дополнительные подпружиненные абразивные бруски с грузами и сообщают им вращение в направлении, противоположном вращению основных абразивных брусков, со скоростью, выбранной по формуле

VИд = Vр - Vд2 • D2/D1,

где Vр - скорость резания;

Vд2 - скорость детали в месте контакта с основными брусками;

D1, D2 - диаметры обрабатываемых поверхностей, контактирующих с основными и дополнительными брусками, соответственно.

| Способ обработки поверхностей вращения заготовок | 1991 |

|

SU1794633A1 |

| Многорядная хонинговальная головка | 1975 |

|

SU593902A1 |

| Многорядная хонинговальная головка | 1984 |

|

SU1220757A1 |

| ХОН ДЛЯ ОБРАБОТКИ ВНУТРЕННИХ СТУПЕНЧАТЫХ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ | 0 |

|

SU291778A1 |

| DE 2903162 А1, 31.07.1980 | |||

| DE 3341507 A1, 30.05.1985. | |||

Авторы

Даты

2001-07-10—Публикация

1996-06-10—Подача