Изобретение относится к области дорожно-строительной техники, в частности к оборудованию для укладки и уплотнения дорожных материалов.

Известен укладчик дорожных покрытий, содержащий уплотняющий рабочий орган, включающий уплотняющую плиту с установленными на ней с возможностью поворота в вертикальной плоскости рычагами, на передних концах которых закреплен трамбующий брус, на задних - упоры, взаимодействующие с прессующей планкой, и привод.

Недостатком этого укладчика является жесткий привод трамбующего бруса и прессующей планки, что в случае встречи с непреодолимым препятствием приводит к отрыву уплотняющей плиты от покрытия и ухудшению качества укладываемого покрытия.

Изобретение направлено на повышение эффективности (степени) уплотнения покрытия, увеличение производительности и сокращение эксплуатационных затрат за счет уменьшения количества катков, используемых для доуплотнения покрытия.

Указанный технический результат достигается за счет того, что укладчик дорожных покрытий, содержащий смонтированные на раме базовой машины приемный бункер, распределительное устройство и уплотняющую плиту с установленными на ней с возможностью поворота в вертикальной плоскости вокруг оси рычагами, на передних концах которых закреплен трамбующий брус, на задних - упоры, взаимодействующие с прессующей планкой, соединенной с плитой с возможностью вертикального перемещения, и привод, снабжен пригрузами, установленными между трамбующим брусом и осью и взаимодействующими с рычагами и плитой, при этом пригрузы выполнены упругими с приспособлениями для регулирования их нагружения.

Пригрузы не только ограничивают ход трамбующего бруса, не позволяют ему выйти ниже уровня опорной поверхности уплотняющей плиты и гасят избыточную энергию бруса, но и передают часть энергии на уплотняющую плиту. В связи с этим уплотняющая способность плиты увеличивается и растет производительность укладчика.

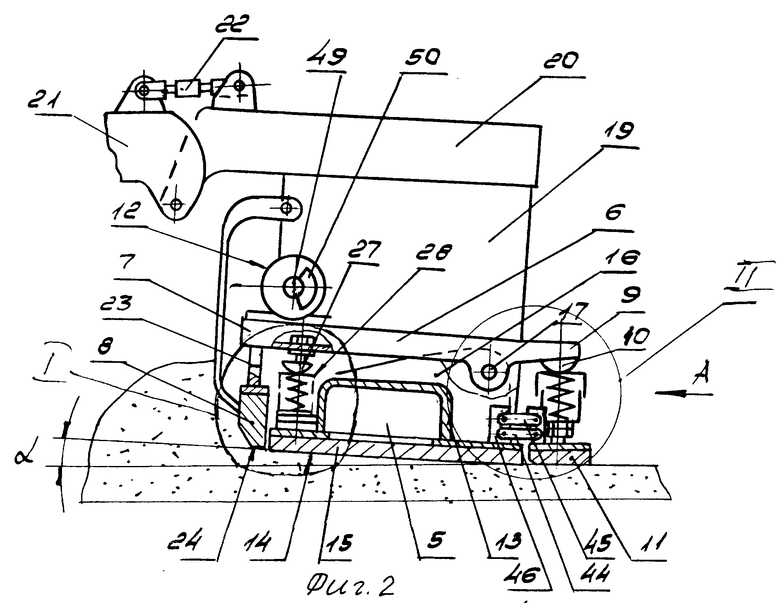

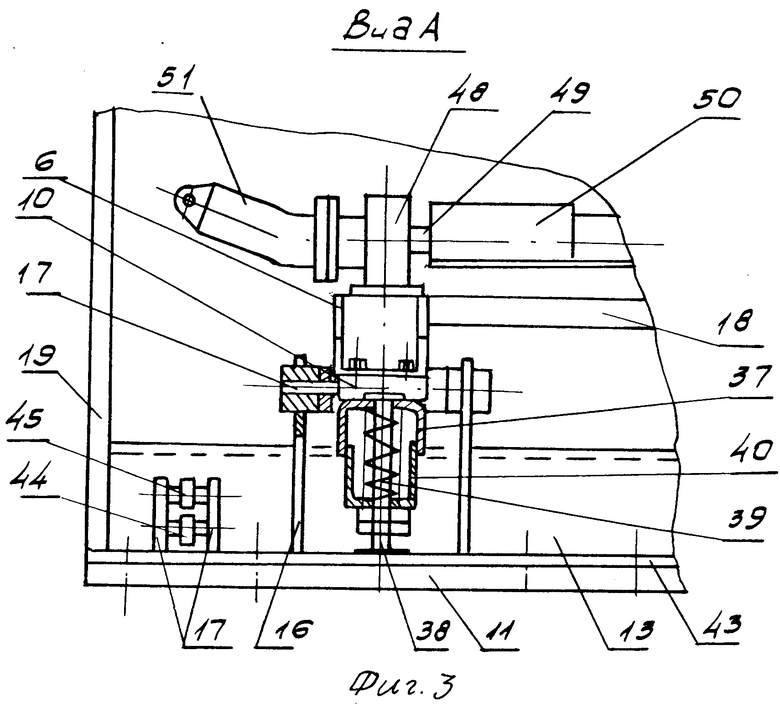

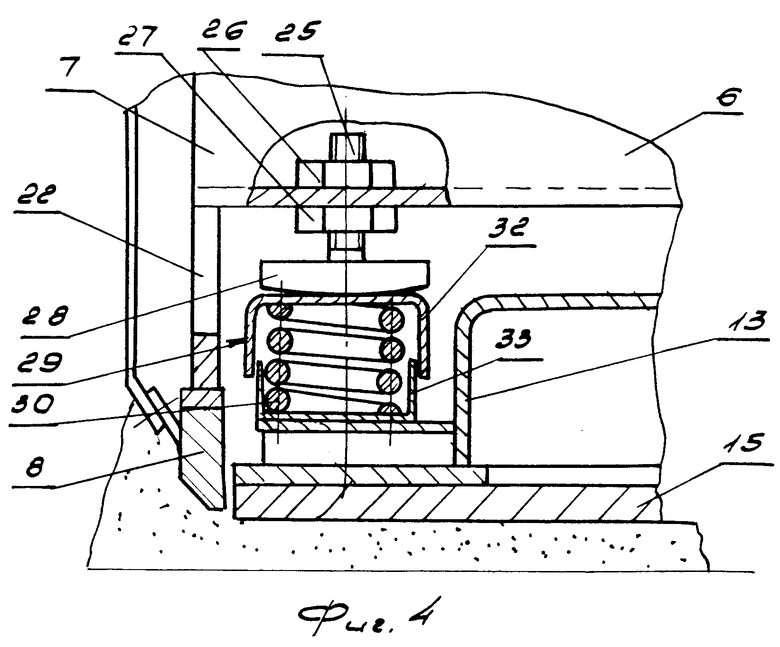

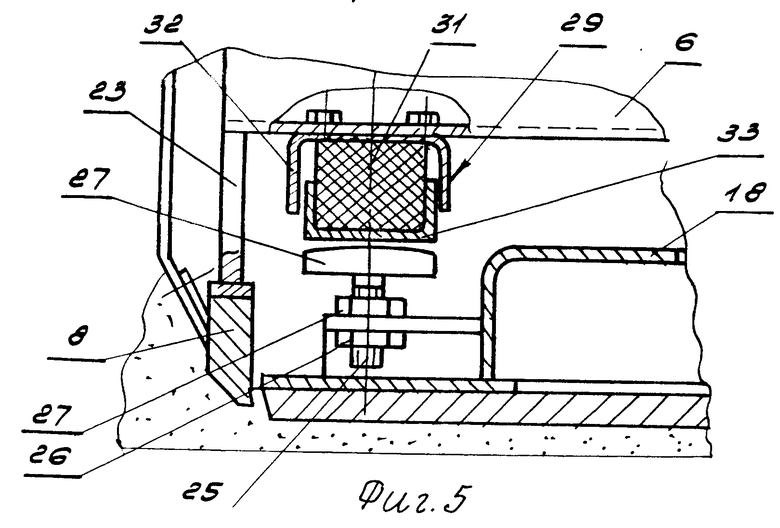

На фиг. 1 показан укладчик дорожных покрытий, общий вид; на фиг. 2 - уплотняющая плита укладчика; на фиг. 3 - вид по стрелке А на фиг. 2; на фиг. 4 - первый вариант выполнения и установки пригруза; на фиг. 5 - второй вариант выполнения и установки пригруза; на фиг. 6 - узел I на фиг. 2, регулировка нагружения пригруза; на фиг. 7 - узел II на фиг. 2, установка упругого элемента на прессующей планке.

Укладчик дорожных покрытий преимущественно из битумоминеральных смесей содержит базовое шасси 1, на раме 2 которого последовательно по ходу движения установлены приемный бункер 3, распределительное устройство 4 и уплотняющая плита 5. На плите 5 установлены с возможностью поворота в вертикальной плоскости рычаги 6, на передних по ходу движения концах 7 которых закреплен трамбующий брус 8, на задних концах 9 - упоры 10, взаимодействующие с прессующей планкой 11, и привод 12.

Уплотняющая плита 5 содержит корпус 13, опорную поверхность 14 основания 15, которое прикреплено к корпусу 13 известным образом, например болтами (не показаны), опорные щетки 16, в которых на осях 17 установлены рычаги 6. Рычаги 6 могут устанавливаться или непосредственно на осях 17 с возможностью поворота в вертикальной плоскости через подшипники, например, скольжения, или через втулки-амортизаторы, или непосредственно на амортизаторах (не показано). Рычаги 6 соединены между собой балками 18. Плита 5 торцовыми листами 19 крепится к раме 20, шарнирно прикрепленной к тяговым брусьям 21 и соединенной с ними регулировочным устройством 22.

Трамбующий брус 8 посредством кронштейна 23 прикреплен к передним концам 7 рычагов 6 и имеет уплотняющую поверхность 24 (фиг. 2).

На рычагах 6 посредством резьбовых стержней 25 и регулировочных гаек 26 и 27 закреплены толкатели 28, взаимодействующие с пригрузами 29 плиты, установленными между трамбующим брусом 8 и осью 17, например на плите 5 (фиг. 2, 4). Толкатели 28 могут быть закреплены и на корпусе 13 плиты 5, а пригрузы - на рычагах 6 (фиг. 5).

Пригрузы 29 могут быть выполнены, например, в виде пружин сжатия 30 или резиновых подушек 31, заключенных между нажимными чашками 32 и 33. Эластичные элементы могут быть установлены с возможностью регулирования их нагружения. Например, чашка 32 может иметь резьбовой стержень 34, проходящий через отверстие в чашке 33, и регулировочные гайки 35 и 36 (фиг. 6).

Упоры 10 контактируют с нажимными чашками 37, подвижно соединенными резьбовыми стержнями 38 и лежащими, например, на пружинах сжатия 39 или резиновых стержнях (не показаны). Пружины 39 опираются на чашки 40, закрепленные на стержнях 38 регулировочными гайками 41 и 42. Стержни 38 жестко закреплены на накладке 43, соединенной известным образом с прессующей планкой 11 (фиг. 7).

Прессующая планка 11 соединена с уплотняющей плитой 5 с возможностью вертикального перемещения посредством тяг 44 и 45, шарнирно соединенных с кронштейнами 46 плиты 5 и кронштейнами 47 прессующей планки 11. Планка 11 может соединяться с плитой 5 только тягами 44. Возможны и другие конструктивные решения подвижного соединения планки 11 с плитой 5, например посредством резиновых амортизаторов (не показаны).

Привод 12 содержит опорные подшипники 48, закрепленные на рычагах 6, приводной вал 49, дебалансы 50 и гидромотор 51, работающий от гидросистемы базового шасси 1.

В предлагаемом конструктивном решении концы 7 и 9 рычагов 6 расположены на разных расстояниях от оси 17 поворота, причем конец 9, на котором закреплен упор 10, расположен на меньшем расстоянии, чем конец 7, на котором закреплен трамбующий брус 8. Такое решение позволяет создать на прессующей планке 11 большее уплотняющее усилие, чем на брусе 8, при одних и тех же энергозатратах привода 12.

Укладчик дорожных покрытий работает следующим образом.

Укладываемый материал, преимущественно битумоминеральная смесь, известным образом из автосамосвала загружается в приемный бункер 3, поступает к распределительному устройству 4 и распределяется им по ширине полотна дороги перед трамбующим брусом 8. Поступающий под брус 8 материал предварительно им уплотняется и попадает под уплотняющую плиту 5, где он доуплотняется. Окончательное уплотнение материала покрытия осуществляется прессующей планкой 11.

Перед началом работы уплотняющая плита 5 посредством регулировочного устройства 22 устанавливается на требуемый угол атаки, определяющий толщину укладываемого покрытия.

Гидромотор 51 приводит во вращение вал 49 и дебалансы 50, которые создают возмущающую силу, возбуждающую колебания рычагов 6, и рычаги 6 осуществляют поворот (колебания) в вертикальной плоскости вокруг оси 17, при этом при направлении возмущающей силы вниз (фиг. 2) уплотнение материала производится трамбующим брусом 8, при направлении силы вверх - прессующей планкой 11.

При повороте рычагов 6 вниз толкатель 28 взаимодействует с чашкой 32 пригруза 29, перемещая и нагружая ее. Чашка 32 сжимает пружину 30 или резиновую подушку 31 и через чашку 33 передает нагрузку на плиту 5. Усилие нагружения может регулироваться путем заневоливания элемента пригруза 29, осуществляемого изменением рабочей длины резьбового стержня 34 регулировочными гайками 35 и 36.

При определенном ходе (амплитуде колебаний) трамбующего бруса 8, определяемом параметрами настройки привода 12, крайнее положение уплотняющей поверхности 24 бруса 8 относительно опорной поверхности 14 плиты 5 регулируется изменением положения толкателя 28 посредством изменения рабочей длины резьбового стержня 25 регулировочными гайками 26 и 27. Пригруз 29 одновременно с ограничением хода бруса 8 передает часть энергии привода 12 на уплотняющую плиту 5, увеличивая ее уплотняющую способность.

При повороте рычагов 6 вверх упор 10 передает усилие от привода 12 на нажимную чашку 37, которая через пружину 39, чашку 40 и резьбовой стержень 38 воздействует на прессующую планку 11 и через планку на уплотняемый материал покрытия. Величина усилия воздействия планки 11 на материал покрытия при одном и том же ходе упора 10 определяется величиной заневоливания пружины 39, обеспечиваемой изменением рабочей длины резьбового стержня 38 гайками 41 и 42.

Перемещение планки 11 по покрытию в горизонтальной плоскости с одновременным перемещением в вертикальной плоскости осуществляется за счет шарнирного соединения планки 11 с плитой 5 тягами 44 и 45.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ ДОРОЖНО-СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2029010C1 |

| САМОХОДНЫЙ УКЛАДЧИК ДОРОЖНЫХ ПОКРЫТИЙ | 1989 |

|

SU1832785A1 |

| Укладчик дорожно-строительных материалов | 1990 |

|

SU1738891A1 |

| УКЛАДЧИК ДОРОЖНЫХ ПОКРЫТИЙ | 1996 |

|

RU2101415C1 |

| САМОХОДНОЕ ШАССИ ПРЕИМУЩЕСТВЕННО ДЛЯ УКЛАДЧИКА | 1992 |

|

RU2025383C1 |

| АСФАЛЬТОУКЛАДЧИК | 1994 |

|

RU2077635C1 |

| Рабочий орган асфальтоукладчика | 1989 |

|

SU1731891A1 |

| Асфальтоукладчик | 1988 |

|

SU1755854A1 |

| ТРАНСПОРТНОЕ СРЕДСТВО | 1993 |

|

RU2042555C1 |

| Рабочий орган машины для уборки лотковой полосы дороги | 1978 |

|

SU737551A1 |

Использование: укладка и уплотнение дорожных материалов. Сущность изобретения: укладчик содержит бункер, распределительное приспособление. На уплотняющей плите установлены с возможностью поворота в вертикальной плоскости вокруг оси рычага. Трамбующий брус закреплен на передних по ходу движения концах рычагов. Прессующая планка соединена с плитой с возможностью вертикального перемещения. Между трамбующим брусом и осью расположены пригрузы, взаимодействующие с рычагами и плитой. Пригруз может быть выполнен упругим и иметь приспособление для регулирования усилия нагружения. 1 з.п. ф-лы, 7 ил.

| Патент ФРГ N 3933742, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-02-20—Публикация

1991-11-29—Подача