Изобретение относится к области металлургии или машиностроения, а именно к способу неразрушающего контроля качества изделий, и может быть использовано для обнаружения дефектов труб, сортового проката и др.

Наиболее близким по технической сущности к изобретению является способ ультразвуковой дефектоскопии трубных изделий [1], заключающийся в возбуждении в изделии импульса нормальной волны, осуществлении ее многократного прохождения по кольцевому сечению изделия и выделения из спектра принятых сигналов составляющей, частота которой обратна времени разового пробега импульса кольцевого сечения. По ее наличию судят о дефектности изделия.

Однако электроакустический преобразователь, работающий в режиме приема, воспринимает циркулирующую по периметру цилиндрического изделия ультразвуковую волну даже на бездефектном участке изделия. Период прихода импульсов, циркулирующих в направлении излучения, совпадает с периодом прихода импульсов, многократно отраженных от дефекта и приходящих на приемный преобразователь с противоположного направления.

Таким образом, в спектре принимаемого сигнала даже на бездефектном участке изделия содержится составляющая, частота которой совпадает с частотой, по которой в данном способе судят о дефектности изделия. Поэтому в случае появления импульсов многократного отражения от дефекта последний может быть обнаружен только в том случае, если амплитуда этих импульсов превышает амплитуду импульсов волны, циркулирующей в направлении излучения. Это накладывает ограничение на применение способа при контроле мелких дефектов или дефектов, обладающих слабой отражательной способностью.

Данный способ не может быть реализован с применением электроакустических преобразователей, обладающих двусторонней характеристикой направленности, какими являются, например, электромагнит- но-акустические преобразователи [2].

К недостаткам данного способа относится также зависимость результатов контроля от состояния акустического контракта, невозможность оценки размеров дефекта, так как способ предполагает контроль только факта его наличия.

Целью изобретения является повышение чувствительности к дефектам, возможность оценки размеров дефекта, независимость результатов контроля от изменения в широких пределах состояния акустического контакта, повышение помехоустойчивости.

Это достигается тем, что в известном способе ультразвуковой дефектоскопии цилиндрических изделий, включающем возбуждение в изделии импульса ультразвуковой волны и осуществление многократного прохождения этого импульса по периметру сечения, на заданном временном интервале выделяют энергию акустических импульсов прошедших изделие по периметру сечения и не отраженных дефектом, и сравнивают это значение со всей акустической энергией, принятой на этом интервале времени. По отношению этих значений судят о наличии дефекта и его условных размерах. Причем по величине всей энергии акустических импульсов, принятых на указанном временном интервале, судят о состоянии акустического контакта. Временной интервал (Ти), на котором производят анализ дефектности изделия, выбирается из соотношения:

Ти > 2То, где То - время разового пробега акустического импульса по периметру сечения изделия.

Принятый на бездефектном участке изделия сигнал состоит преимущественно из импульсов того типа волн, который был возбужден (поверхностных или нормальных). Появление дефекта в зоне действия электроакустического преобразователя приводит к возникновению отраженных волн того же типа и, кроме того, волн других типов (в частности, объемных), последние образуются за счет дифракции на поверхности дефекта. Суммарная энергия импульсов, обусловленных наличием дефекта, существенно зависит от его размеров. С другой стороны, дефект ослабляет ультразвуковой импульс, прошедший по периметру сечения в направлении излучения. Причем эффект ослабления прошедшего сигнала проявляется тем сильнее, чем больше размеры дефекта. Таким образом, по отношению энергии, прошедшей по периметру сечения, к энергии отраженных от дефекта и дифрагированных на нем волн можно судить о его размерах. Изменение акустического контакта одинаковым образом влияет на обе составляющие принятого сигнала, поэтому указанное отношение остается практически постоянным.

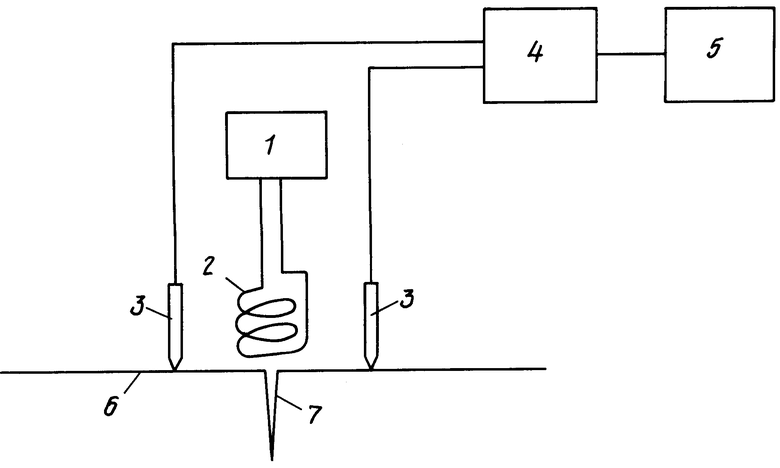

На чертеже изображена схема контроля прутка с помощью поверхностных ультразвуковых волн. Схема включает контролируемое изделие 1 с дефектом 2, электроакустический совмещенный преобразователь 3, ультразвуковой дефектоскоп 4, схему 5 обработки видеосигнала. Контроль осуществляют следующим образом.

С помощью электроакустического преобразователя 3 в контролируемом изделии 1 возбуждают импульс поверхностной волны. Волна 6 распространяется по периметру сечения, доходит до дефекта 2, частично проходит его в виде волны 7, частично отражается в виде поверхностной волны, а частично трансформируется на дефекте в объемные (продольные, поперечные и др.) волны.

Трансформированные волны проходят через объем изделия, отражаются от свободных его границ, порождая новые типы волн, которые регистрируются электроакустическим преобразователем 3. Принятый электроакустическим преобразователем сигнал состоит из импульсов многократно прошедшей поверхностной волны в направлении излучения по периметру изделия импульсов поверхностной волны, отраженной от дефекта, и импульсов волн, дифрагированных на дефекте. Принятый сигнал усиливается и детектируется усилителем ультразвукового дефектоскопа и поступает в схему обработки видеосигнала, которая осуществляет выделение из принятой совокупности импульсов, пришедших на заданном интервале времени, импульсов, соответствующих поверхностной волне, циркулирующей в направлении излучения, и вычисляет отношение энергии этих импульсов ко всей энергии, принятой на заданном интервале.

Характерную осциллограмму видеосигнала, соответствующего бездефектному участку изделия, формируют следующим образом. За начальным зондирующим импульсом через интервалы времени

T =  , где L - периметр изделия;

, где L - периметр изделия;

CR - скорость поверхностной волны в материале изделия, следуют импульсы волны, прошедшей в направлении излучения по периметру изделия и расположенные в последовательных временных интервалах за зондирующим. Если рассматривать процесс в заданном временном интервале, то в такой ситуации отношение энергии импульсов, расположенных в последовательных интервалах времени ко всей энергии, заключенной в заданном интервале, равно единице.

Характерная осциллограмма видеосигнала, соответствующая участку изделия с дефектом формируется следующим образом. Кроме зондирующего импульса и импульсов волны, прошедшей в направлении излучения по периметру изделия и расположенных в последовательных интервалах за зондирующим импульсом (амплитуда этих импульсов уменьшалась вследствие затеняющего действия дефекта) видеосигнал содержит совокупность импульсов, отраженных и дифрагированных дефектом.

Так как значение энергии импульсов в последовательных интервалах уменьшилось, а ее значение в заданном интервале возросло, то отношение этих энергий становится меньше единицы. Причем величина этого отношения не зависит от состояния акустического контакта и характеризует размеры дефекта. В отношении можно использовать не всю энергию, заключенную в заданном интервале, а за вычетом энергии, содержащейся в последовательных интервалах.

Использование данного способа ультразвуковой дефектоскопии цилиндрических изделий обеспечивает повышение чувствительности к дефектам, возможность оценки размеров дефектов, независимость результатов контроля от изменения состояния акустического контакта и повышение помехоустойчивости.

Изобретение относится к области металлургии или машиностроения, а именно к неразрушающему контролю качества изделий и может быть использовано для обнаружения дефектов труб, сортового проката. Цель изобретения - повышение чувствительности к дефектам, возможность оценки размеров дефекта, независимость результатов контроля от измерения в широких пределах состояния акустического контакта, повышение помехоустойчивости. Это достигается тем, что в способе ультразвуковой дефектоскопии цилиндрических изделий, включающем возбуждение в изделии импульса ультразвуковой волны и осуществление многократного прохождения этого импульса по периметру сечения, на заданном временном интервале выделяют энергию акустических импульсов, прошедших изделие по периметру сечения и не отраженных дефектом, и сравнивают это значение со всей акустической энергией, принятой на этом интервале времени. По отношению этих энергий судят о наличии дефекта и его размерах, причем по величине всей энергии, принятой на указанном интервале, судят о состоянии акустического контакта, что повышает достоверность контроля. При этом временной интервал, на котором производят анализ дефектности изделия, выбирается из соотношения: Tи> 2To где Tи - временной интервал, на котором производят анализ дефектности изделия; Tо - время разового пробега акустического импульса по периметру сечения изделия. 1 з.п. ф-лы, 1 ил.

Tи > 2Tо,

где Tи - временной интервал, на котором производят измерения;

Tо - время разового пробега акустического импульса по периметру сечения изделия.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Алешин Н.П | |||

| и др | |||

| Методы акустического контроля металлов | |||

| М.: Машиностроение | |||

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

Авторы

Даты

1995-02-20—Публикация

1991-07-01—Подача