Изобретение относится к способам неразрушающего контроля равномерности распределения механических свойств в конструкционных материалах и может быть использовано в процессе изготовления или эксплуатации изделий из конструкционных материалов.

Известен ультразвуковой способ измерения механических напряжений в трубопроводах [1], заключающийся в том, что в исследуемой зоне трубопровода возбуждают ультразвуковые импульсы упругих поперечных волн, поляризованных вдоль и перпендикулярно оси трубы, определяют время задержки этих импульсов, в той же зоне возбуждают ультразвуковые импульсы продольной волны и определяют ее время задержки, определяют отношения задержек импульсов упругих поперечных волн, поляризованных вдоль и перпендикулярно оси трубы, к задержке импульса продольной волны в материале трубы, по формулам определяют кольцевое напряжение, затем меняют давление в трубопроводе, повторяют возбуждение ультразвуковых импульсов, определяют новое значение кольцевого напряжения, получают математически систему уравнений с тремя неизвестными, решая которую, определяют осевое механическое напряжение в трубопроводе.

К недостаткам этого известного способа следует отнести его громоздкость и отсутствие качественной оценки состояния материала трубопровода в целом.

Известен способ обнаружения плоскостных несплошностей в толстостенных изделиях [2], включающий размещение на поверхности контролируемого изделия двух ультразвуковых преобразователей, ввод в изделие наклонного пучка поперечных волн, поляризованных в плоскости падения, перпендикулярной плоскости подлежащего обнаружению дефекта, прием продольных волн, заключающийся в том, что оба преобразователя устанавливают на поверхности изделия так, чтобы их акустические оси пересекались в одной точке на донной поверхности изделия, дополнительно размещают два преобразователя поперечных и продольных волн, после чего все преобразователи одновременно и синхронно возбуждают электрическими импульсами, осуществляют временную селекцию донных сигналов для продольных и поперечных волн, измеряют максимальные амплитуды донных сигналов для продольных и поперечных волн в линейных единицах или в децибелах, устанавливают уровень чувствительности контроля, задаются нормативными документами и регистрируют наличие дефекта в случае превышения амплитуды сигнала от дефекта над установленным нормативным уровнем чувствительности.

К недостаткам этого известного способа, как и в первом случае, следует отнести отсутствие возможности оперативной оценки состояния исследуемого объекта в целом, без определения отдельных механических характеристик, таких как предел прочности, предел текучести, наличия отдельных дефектов в металле в отдельных зонах или точках. Эти недостатки, присущие известным способам ультразвукового контроля, не позволяют на практике максимально объективно судить о соответствии объекта контроля условиям эксплуатации, так как отдельные дефекты или знание отдельных механических характеристик металла не дают исчерпывающей информации об его действительном состоянии в целом, затрудняя принятие окончательного решения о пригодности по назначению.

Из известных ультразвуковых способов неразрушающего контроля механических свойств конструкционных материалов наиболее близким по совокупности существенных признаков и достигаемому техническому результату является способ, заключающийся в том, что в процессе проведения ультразвукового контроля с помощью электромагнитных акустических (ЭМА) преобразователей на каждом элементарном участке объекта контроля возбуждаются одновременно волны продольных и поперечных импульсов, измеряется время прихода донных импульсов, отраженных от противоположной стенки объекта контроля, и определяют соотношение времени прихода этих импульсов, вычисляют математическое ожидание и дисперсию этих величин и судят о равномерности упругих и механических свойств объекта контроля [3].

К недостаткам этого известного метода можно отнести существенные ограничения по применению способа возбуждения ультразвуковых волн, области применения метода (листовой и сортовой прокат, трубы), а также отсутствие расчетных физических величин, характеризующих физические свойства материалов, что, в свою очередь, приводит к затруднению при определении пороговых значений допустимых отклонений.

Техническим результатом изобретения является получение плоскостной характеристики равномерности распределения механических свойств контролируемого материала, выраженной в относительных физических величинах, которые могут служить критерием объективной оценки качества объекта контроля.

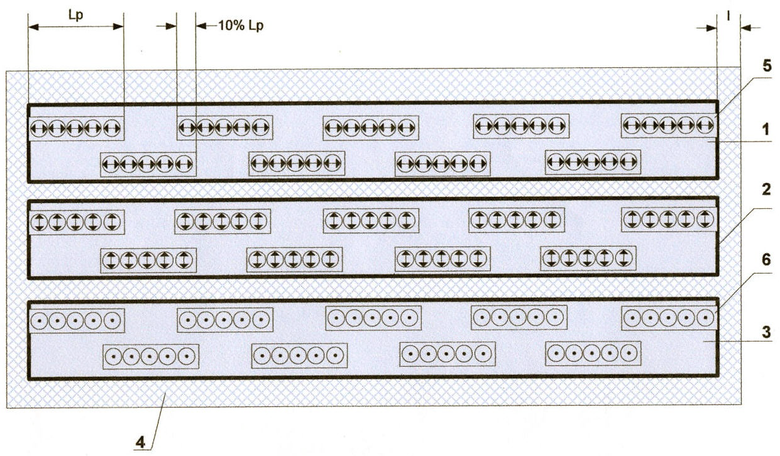

Указанный технический результат достигается тем, что способ контроля равномерности распределения механических свойств материалов включает применение электро-акустических преобразователей (ЭАП), размещаемых на поверхности контролируемого материала, возбуждение в материале и прием ультразвуковых колебаний, различных по типу и/или ориентации, и/или поляризации на каждом участке контролируемого материала, определение времени прихода сигналов (T1 - для продольной волны, Tt1, Tt2 - для поперечных волн), отраженных от противоположной стенки контролируемого материала, при этом ЭАП размещают на поверхности контролируемого материала в виде трех параллельных линеек, две из которых содержат ЭАП поперечной волны, при этом плоскости возбуждаемых поперечных волн взаимно перпендикулярны, третья линейка содержит ЭАП продольной волны, ЭАП в линейках расположены в шахматном порядке для обеспечения 5-10% перекрытия, крайние в линейках ЭАП расположены на расстоянии от кромки контролируемого материала, составляющем не менее половины толщины контролируемого материала. Указанное размещение ЭАП на поверхности контролируемого материала обеспечивает 100% покрытие контролируемого материала (за исключением неконтролепригодных зон) с необходимым перекрытием.

Целесообразно, чтобы каждый ЭАП состоял из двух и более активных элементов, каждый из которых осуществляет возбуждение и прием упругих колебаний, при этом в рамках одного ЭАП идет поочередное возбуждение активных элементов. Сигналы от ЭАП посылаются поочередно для исключения возможности появления паразитных сигналов от соседних акустических каналов.

Целесообразно, чтобы по измеренным значениям времен прихода сигналов акустических каналов: T1, Tt1, Tt2 определяли из выражений В1=Tt1/Tt2, В2=T1/Tt1, В3=Т1/Tt2 по крайней мере одно из информативных соотношений: В1, В2 или В3.

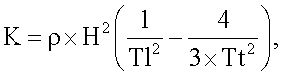

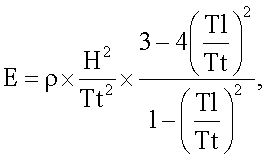

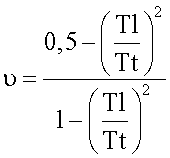

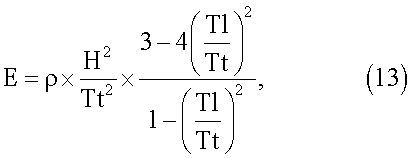

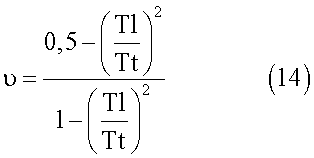

Целесообразно, чтобы по измеренным значениям времен прихода сигналов акустических каналов: T1, Tt1, Tt2 определяли механические характеристики: модуль объемной упругости - K, модуль Юнга - Е и коэффициент Пуассона - ν из выражений:

На основании полученных данных можно построить плоскостную характеристику контролируемого материала, отображающую картину равномерности распределения механических характеристик.

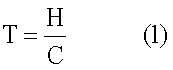

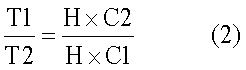

Легко показать, что при измерении времени прихода импульсов различных типов волн на одинаковом базовом расстоянии отношение времени прихода импульсов обратно противоположно отношению скоростей этих типов волн:

где Т - время прихода импульса; Н - базовое расстояние (толщина контролируемого материала); С - скорость распространения ультразвуковых колебаний в материале.

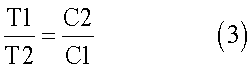

Тогда:

Из чего получим:

Из формулы (3) видно, что измеряя и вычисляя отношение времени прихода импульсов, получаем отношение скоростей распространения упругих колебаний в объекте.

Информативными соотношениями, например, могут выступать:

B1=Tt1/Tt2; B2=T1/Tt1; В3=T1/Tt2.

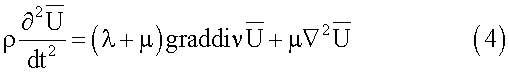

В векторном виде волновое уравнение для изотропного твердого тела по всем координатам можно записать одной формулой [4]:

где ∇2 - оператор Лапласа; ρ - плотность материала; λ, µ - константы Ламэ;

- механические смещения частиц твердого тела от положения равновесия.

- механические смещения частиц твердого тела от положения равновесия.

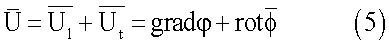

Из векторного анализа известно, что любое векторное поле можно представить в виде суммы двух векторов, один из которых имеет скалярный, а другой векторный потенциалы:

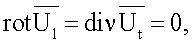

Подставляя (5) в (4) и применяя к нему операции rot и diν, а также учитывая, что  получим:

получим:

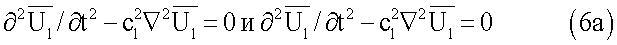

где

скорости продольной и сдвиговой волны соответственно.

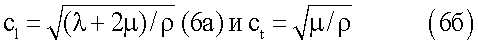

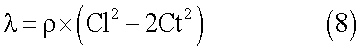

После чего можем выразить коэффициенты Ламэ через скорости упругих волн, получим:

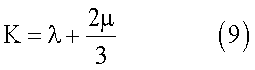

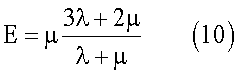

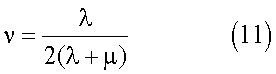

Как известно из [5], модули упругости для гомогенных изотропных материалов можно выразить через коэффициенты Ламэ следующими выражениями:

где K - модуль объемной упругости, Е - Модуль Юнга, ν - коэффициент Пуассона.

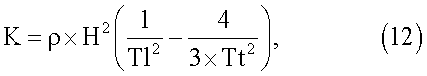

Используя выражения (9)-(11) и выражения (7), (8), получим выражение модулей упругости через отношение времен прихода продольной и поперечной волны в следующем виде:

Эти модули имеют корреляционную зависимость с механическими свойствами материала. При этом из формул видно, что «K» и «Е» имеют зависимость от плотности и базового расстояния, т.е. информативными эти соотношения являются только при постоянстве этих параметров, что не касается «ν». Коэффициент Пуанссона зависит исключительно от отношения скоростей распространения различных типов ультразвуковых волн.

Причем для каждого элементарного участка материала могут быть вычислены два значения каждой из величин по формулам (12), (13), (14), поскольку имеются два значения соотношений времен прихода продольной и поперечной полны, для двух поперечных, в двух взаимно перпендикулярных плоскостях.

Далее, для выбранного информативного соотношения или характеристик, имеющих корреляционную связь с физическими свойствами, вычисляют математическое ожидание для всего материала или партии материалов, вычисляют дисперсию, по значению которой судят о равномерности упругих и механических свойств контролируемого материала и пригодности его к использованию по назначению. В случае наличия сертификата, подтверждающего величину механических свойств на одном из контролируемых участков объекта, плоскостная характеристика свидетельствует о процентном отклонении физической величины, на всем материале или партии материалов от величины, указанной в сертификате.

Проведенный анализ уровня техники показал, что заявленная совокупность существенных признаков, изложенная в формуле изобретения, неизвестна. Это позволяет сделать вывод о ее соответствии критерию "новизна".

Для проверки соответствия заявленного изобретения критерию "изобретательский уровень" проведен дополнительный поиск известных технических решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного технического решения.

- Толщина стенки 20 мм.

- Плотность 7800 кг/м3.

На поверхности листа размещали три линейки ЭАП в соответствии со схемой, представленной на фиг.1.

Параметры преобразователей ЭАП:

- Длина рабочей зоны преобразователей 100 мм

- Количество активных элементов 4 шт.

- Длина активного элемента 25 мм

- Перекрытие между преобразователями 10 мм

Параметры линейки преобразователей:

- Длина линейки 4950 мм

- Количество преобразователей 55 шт.

- Количество акустических каналов 220 шт.

Параметры контроля:

- Частота следования импульсов 1000 Гц

- Число накоплений для одного элементарного участка 4 шт.

- Скорость контроля 1 м/с

Параметры элементарного участка

- Размер 25×4 мм

- Количество на лист - 550000

Предположим, что измеренные значения времени для пяти элементарных участков листа составляют:

Тогда:

Математическое ожидание для коэффициента Пуассона 1 для пяти элементов будет равно - 0,3272.

Теперь плоскостная характеристика распределения механических свойств на этих пяти элементарных участках будет выглядеть следующим образом:

Источники информации

1. Патент РФ №2192634.

2. Патент РФ №2192635.

3. Патент РФ №2258217.

4. Неразрущающий контроль. В 5 кн. Кн.2. Акустические методы контроля: Практ. пособие /И.Н.Ермолов, Н.П.Алешин, А.И.Потапов; Под ред. В.В.Сухорукова. - М.: Высшая школа. 1991. - 283.

G.Mavko, T.Mukerji, J.Dvorkin. The Rock Physics Handbook. Cambridge University Press 2003 (paperback).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ОДНОРОДНОСТИ МЕХАНИЧЕСКИХ СВОЙСТВ ЛИСТОВОГО, СОРТОВОГО ПРОКАТА И ТРУБ | 2003 |

|

RU2258217C2 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2029300C1 |

| АКУСТИЧЕСКИЙ СПОСОБ ОПРЕДЕЛЕНИЯ ВНУТРЕННИХ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В ТВЕРДЫХ МАТЕРИАЛАХ | 1994 |

|

RU2057330C1 |

| СПОСОБ ИЗМЕРЕНИЯ ЛИНЕЙНОГО ПЕРЕМЕЩЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2391626C1 |

| Способ определения подверженности металлопроката изгибу и устройство для его осуществления | 2021 |

|

RU2780147C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ОБНАРУЖЕНИЯ МИКРОТРЕЩИН НА ПОВЕРХНОСТИ КАТАНИЯ ГОЛОВКИ РЕЛЬСА | 2017 |

|

RU2652511C1 |

| УЛЬТРАЗВУКОВОЙ РАСХОДОМЕР С МЕТАЛЛИЧЕСКИМ ДАТЧИКОМ | 2016 |

|

RU2649421C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2351925C1 |

| СПОСОБ ИЗМЕРЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛА ЛИСТОВОГО ПРОКАТА | 2002 |

|

RU2224249C2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2018 |

|

RU2686488C1 |

Использование: для контроля равномерности распределения механических свойств материалов. Сущность: заключается в том, что посредством электро-акустических преобразователей (ЭАП), размещаемых на поверхности контролируемого материала, осуществляют возбуждение в материале и прием ультразвуковых колебаний, различных по типу и/или ориентации, и/или поляризации на каждом участке контролируемого материала, определяют время прихода сигналов (T1 - для продольной волны, Tt1, Tt2 - для поперечных волн), отраженных от противоположной стенки контролируемого материала, при этом ЭАП размещают на поверхности контролируемого материала в виде трех параллельных линеек, две из которых содержат ЭАП поперечной волны, причем плоскости возбуждаемых поперечных волн взаимно перпендикулярны, третья линейка содержит ЭАП продольной волны, ЭАП в линейках расположены в шахматном порядке для обеспечения 5-10% перекрытия, крайние в линейках ЭАП расположены на расстоянии от кромки контролируемого материала, составляющем не менее половины толщины контролируемого материала, а на основании полученных данных строят плоскостную характеристику контролируемого материала, отображающую картину равномерности распределения механических характеристик. Технический результат: обеспечение получения плоскостной характеристики равномерности распределения механических свойств контролируемого материала. 2 з.п. ф-лы, 1 ил.

1. Способ контроля равномерности распределения механических свойств материалов, включающий применение электроакустических преобразователей (ЭАП), размещаемых на поверхности контролируемого материала, возбуждение в материале и прием ультразвуковых колебаний, различных по типу, и/или ориентации, и/или поляризации на каждом участке контролируемого материала, определение времени прихода сигналов (T1 - для продольной волны, Tt1, Tt2 - для поперечных волн), отраженных от противоположной стенки контролируемого материала, отличающийся тем, что ЭАП размещают на поверхности контролируемого материала в виде трех параллельных линеек, две из которых содержат ЭАП поперечной волны, при этом плоскости возбуждаемых поперечных волн взаимно перпендикулярны, третья линейка содержит ЭАП продольной волны, ЭАП в линейках расположены в шахматном порядке для обеспечения 5-10% перекрытия, крайние в линейках ЭАП расположены на расстоянии от кромки контролируемого материала, составляющем не менее половины толщины контролируемого материала, при этом на основании полученных данных строят плоскостную характеристику контролируемого материала, отображающую картину равномерности распределения механических характеристик.

2. Способ по п.1, отличающийся тем, что каждый ЭАП состоит из двух и более активных элементов, каждый из которых осуществляет возбуждение и прием упругих колебаний, при этом в рамках одного ЭАП идет поочередное возбуждение активных элементов.

3. Способ по п.1 или 2, отличающийся тем, что по измеренным значениям времен прихода сигналов акустических каналов T1, Tt1, Tt2 определяют из выражений В1=Tt1/Tt2; B2=T1/Tt1; B3=T1/Tt2, по крайней мере, одно из информативных соотношений B1, B2, В3.

| СПОСОБ КОНТРОЛЯ ОДНОРОДНОСТИ МЕХАНИЧЕСКИХ СВОЙСТВ ЛИСТОВОГО, СОРТОВОГО ПРОКАТА И ТРУБ | 2003 |

|

RU2258217C2 |

| Ультразвуковое устройство для контроля материалов изделий | 1991 |

|

SU1826054A1 |

| Способ ультразвукового контроля изделий с плоскопараллельными поверхностями | 1991 |

|

SU1797042A1 |

| УЛЬТРАЗВУКОВАЯ АНТЕННАЯ РЕШЕТКА В ВИДЕ ДВУХМЕРНОЙ МАТРИЦЫ | 1994 |

|

RU2080592C1 |

| JP 2007017164 A, 25.01.2007 | |||

| JP 2006234701 A, 07.09.2006. | |||

Авторы

Даты

2010-04-27—Публикация

2008-12-02—Подача