Изобретение относится к области неразрушающего контроля поверхностного слоя металлопроката и может быть использовано для обнаружения приповерхностных дефектов листового, сортового проката и труб из черных и цветных металлов.

Известен способ ультразвуковой дефектоскопии цилиндрических изделий и устройство для его реализации [1], включающий возбуждение в изделии импульса ультразвуковой волны, осуществление многократного прохождения этого импульса по периметру сечения, прием сигналов, обусловленных процессами отражения и трансформации, при помощи электромагнитно-акустических преобразователей.

К недостатку известного способа и устройства относится низкая чувствительность при приеме, так как энергия зондирующих импульсов не обеспечивает в контролируемом объекте возбуждение акустических волн с достаточно высокой амплитудой [2].

Кроме того, недостатком известного способа и реализующего его устройства является невозможность выявления дефектов с очень малым раскрытием или заполненных флюсами или оксидами, которые прозрачны для ультразвукового контроля.

Известен способ и устройство для генерации поверхностных волн при помощи лазера [3].

Он включает в себя возбуждение поверхностных волн, прием и регистрацию сигналов при помощи интерферометра.

Недостатком способа и реализующего его устройства является его ограниченная чувствительность за счет применения интерферометра при приеме сигналов, который является довольно сложным устройством, чувствительным к вибрации [2].

Указанный недостаток не позволяет в достаточной степени эффективно использовать излучение лазера, возбуждающего в поверхностном слое объекта контроля ультразвуковые импульсы со значительной амплитудой.

Целью изобретения является повышение чувствительности, надежности и эффективности контроля.

Указанная цель достигается тем, что в известном способе, включающем использование взаимодействия волн Релея с несплошностями, облучают волной Релея несплошность, регистрируют трансформированную несплошностью ультразвуковую волну, накладывают на объект контроля магнитное поле и регистрируют рассеянный несплошностью магнитный поток, модулированный ультразвуковой волной, по амплитуде и поляризации трансформированной ультразвуковой волны и переменной составляющей рассеянного магнитного потока судят о глубине, ориентации и раскрытии несплошности.

Достижению указанной цели способствует также то, что известное устройство, содержащее электромагнитно-акустические преобразователи, усилитель, блок измерения информативных параметров, дефектоскоп и блок принятия решений, дополнительно содержит импульсный лазерный генератор для возбуждения волн Релея и, по меньшей мере, один световод, доставляющий излучение лазера в рабочую зону электромагнитно-акустических преобразователей.

Кроме того, лазер и электромагнитно-акустические преобразователи установлены на общей платформе, снабженной приводом, с возможностью перемещений вдоль горизонтальной оси объекта контроля, а электромагнитно-акустические преобразователи смонтированы на раме, снабженной приводом, с возможностью перемещений вдоль вертикальной оси объекта контроля.

Применение в известном способе УЗК лазерного излучения и использование ультразвуковых поверхностных волн Релея в качестве зондирующих импульсов (ЗИ) позволяет значительно увеличить их амплитуду по сравнению с электромагнитным излучением, генерируемым с помощью электромагнитно-акустических преобразователей (ЭМАП), а следовательно, повысить чувствительность и эффективность контроля качества металлопроката.

Применение в известном устройстве дополнительно импульсного лазерного генератора позволяет создавать в поверхностном слое металлопроката волны Релея и регистрировать трансформируемые несплошностями ультразвуковые волны при помощи ЭМАП или пьезоэлектрических преобразователей (ПЭП).

Применение в известном устройстве платформы с приводом позволяет устанавливать устройство строго по оси объекта контроля (ОК) и при необходимости откатывать его в сторону во время ремонтов и техобслуживания.

Применение в известном устройстве дополнительно для установки преобразователей рамы, снабженной приводом, позволяет перемещать блок ЭМАП по вертикали для совмещения их геометрического центра с геометрическим центром ОК (т. О, фиг.5).

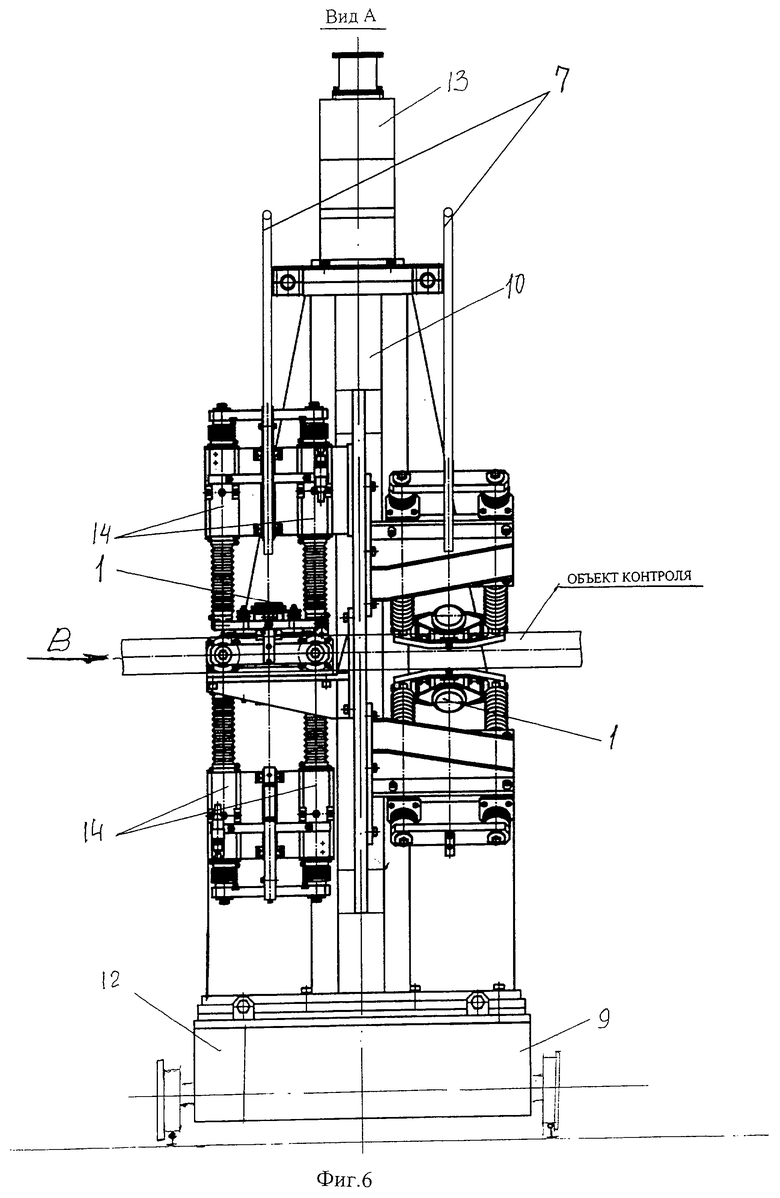

НА фиг.1 показана структурная схема устройства.

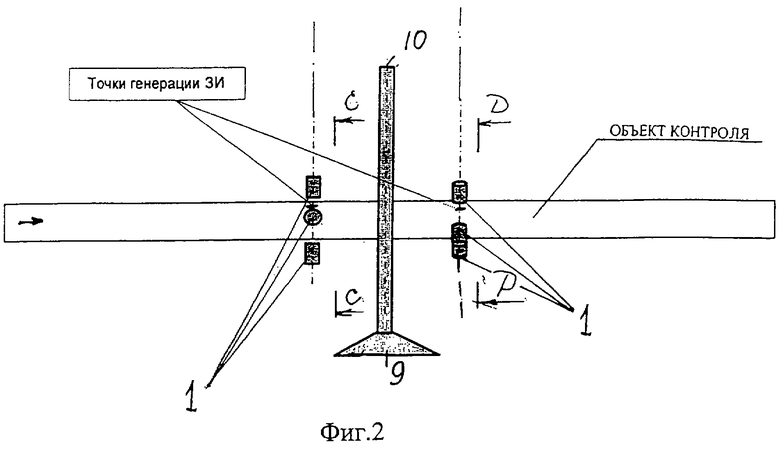

На фиг.2 показана схема расположения точек генерации зондирующих импульсов (ЗИ) и преобразователей в плане.

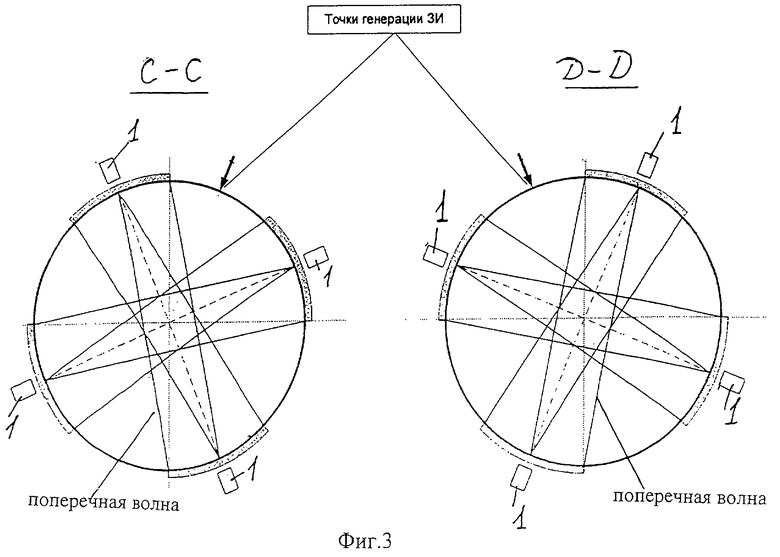

На фиг.3 показана схема взаимного расположения преобразователей и ЗИ по окружности ОК относительно друг друга.

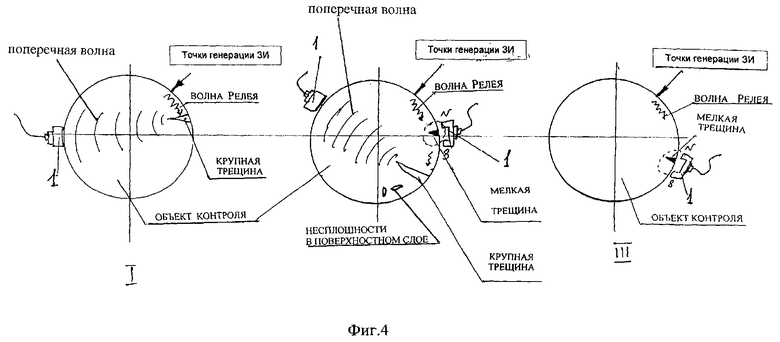

На фиг.4 показано три возможных случая применения способа:

Случай 1 - Обнаружение крупной трещины с размерами в плане более 0.1 мм и глубиной от 0.3 мм.

Волна Релея частично трансформируется в поперечную волну, регистрируемую при помощи ПЭП.

Случай 2 - Одновременная регистрация мелких и крупных несплошностей (то есть дефектов) поверхностного слоя металлопроката при помощи ЭМАП и ПЭП.

Случай 3 - Обнаружение мелкой трещины с размерами в плане менее 0.1 мм и глубиной менее 0.3 мм при помощи ЭМАП.

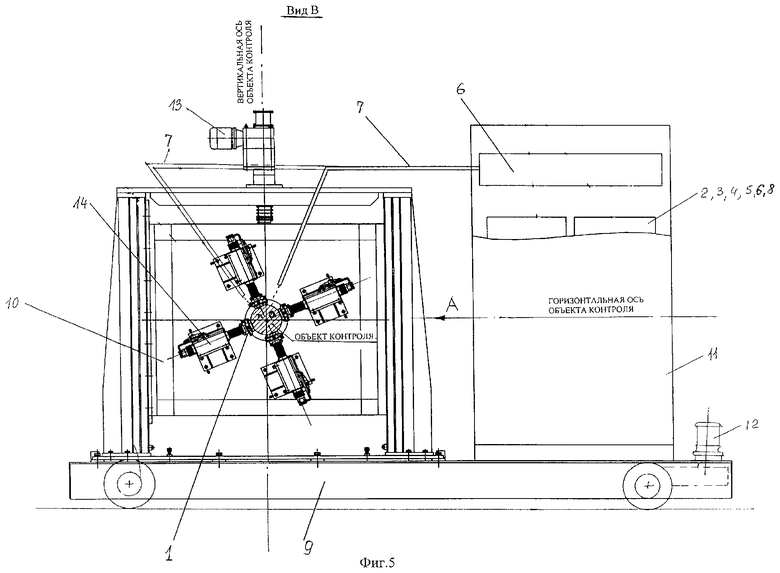

На фиг.5 показан вид В на устройство (спереди).

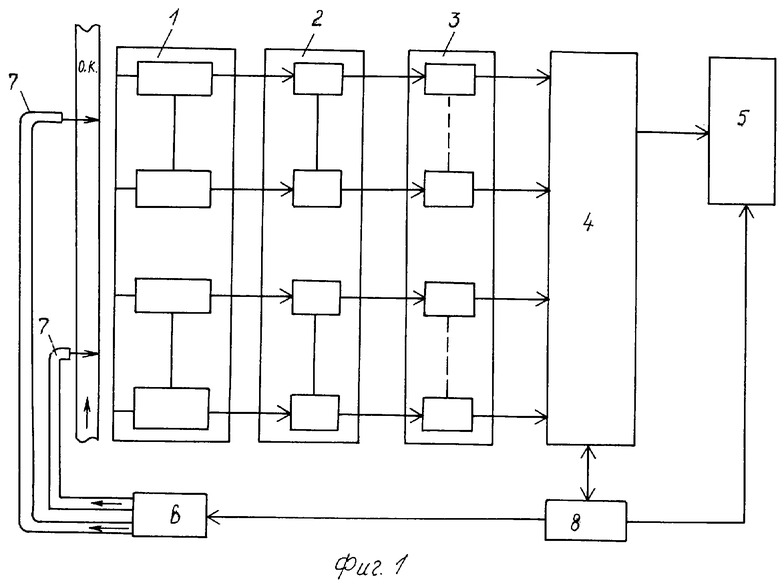

На фиг.6 показан вид А на устройство (сбоку).

Устройство содержит (фиг.1, 5, 6) блок преобразователей (электромагнитно-акустических или пьезоэлектрических) - 1, блок усилителей 2, блок измерения информативных параметров 3, дефектоскоп 4, блок принятия решений 5, двухканальный лазерный генератор волн Релея 6, световоды 7, блок управления 8, платформу 9, раму 10, на которой с обеих сторон установлены блоки преобразователей 1, шкаф 11, в котором установлены блок усилителей 2, блок измерения информативных параметров 3, дефектоскоп 4, блок принятия решения 5, двухканальный лазерный генератор 6, от которого к ОК проложены световоды 7, блок управления 8, привод 12 платформы 9, привод 13 рамы 10, пневмопривод 14 преобразователей для их подведения или отведения от поверхности ОК.

Устройство работает следующим образом.

С помощью привода 12 платформа 9 с лазером 6 и блоком преобразователей 1 перемещается в рабочее положение и устанавливается на оси ОК. От случайных перемещений платформы предусмотрены захваты (условно не показаны). С помощью привода 13 геометрический центр рамы 10 совмещается с геометрическим центром ОК (т. О, фиг.5). С помощью приводов 14 преобразователи 1 подводятся к поверхности ОК. По световодам 7 к поверхности ОК посылаются импульсы лазерного излучения (ИЗ) (фиг.2, 3).

При взаимодействии поверхности диагностируемого ОК с импульсом излучения лазера 1 возникает интенсивная волна Релея (фиг.3, 4). При взаимодействии этой волны с находящейся на пути распространения несплошностью (например, трещиной, фиг.4) происходит ее частичная трансформация в поперечную волну (фиг.3, 4), которую регистрируют ЭМАП или ПЭП преобразователями 1 и по амплитуде и поляризации трансформируемой ультразвуковой волны и переменной составляющей рассеянного магнитного потока судят о глубине, ориентации и раскрытии несплошности.

Изменяя взаимное расположение преобразователей 1 и световодов 7, осуществляют диагностику приповерхностных дефектов любой конфигурации.

Способ весьма эффективен в практическом применении, так как он позволяет увеличить ресурс ЭМАП за счет обеспечения увеличенного зазора между ЭМАП и ОК, а также обнаруживать дефекты, которые другими способами не обнаруживаются или их обнаружение существенно затруднено.

Источники информации

1. Патент РФ №2146363 Способ ультразвуковой дефектоскопии цилиндрических изделий и устройство для его осуществления.

2. Н.П.Алешин, В.Е.Белый, А.Х. Вопилкин и др. Методы акустического контроля металлов. М.: Машиностроение, 1989 г.

3. Патент США №4541280 от 17.10.1985 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ НЕСПЛОШНОСТЕЙ ПОВЕРХНОСТНОГО СЛОЯ МЕТАЛЛОПРОКАТА ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2263906C2 |

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ ИЗДЕЛИЯ | 2006 |

|

RU2334225C1 |

| Способ промышленной ультразвуковой диагностики вертикально ориентированных дефектов призматической металлопродукции и устройство для его осуществления | 2015 |

|

RU2651431C1 |

| Способ ультразвукового контроля поверхностных и подповерхностных дефектов металлопродукции и устройство для его осуществления | 2016 |

|

RU2644438C1 |

| Устройство для иммерсионного ультразвукового контроля | 2020 |

|

RU2723913C1 |

| СПОСОБ РАСПОЗНАВАНИЯ И ИДЕНТИФИКАЦИИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2008 |

|

RU2427906C2 |

| Способ ультразвуковой дефектоскопии трубопровода | 2024 |

|

RU2834582C1 |

| Способ определения структурных характеристик изделий из полимерных композиционных материалов и устройство для его осуществления | 2023 |

|

RU2809932C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ УЗЛОВ ТЕЛЕЖЕК ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2480741C1 |

| СПОСОБ КОНТРОЛЯ ТРУБОПРОВОДА С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОМАГНИТНО-АКУСТИЧЕСКОЙ ТЕХНОЛОГИИ | 2021 |

|

RU2794338C2 |

Использование: для диагностики несплошностей поверхностного слоя металлопроката. Сущность: заключается в том, что облучают волной Релея несплошность, регистрируют трансформированную несплошностью ультразвуковую волну, накладывают на объект контроля магнитное поле и регистрируют рассеянный несплошностью магнитный поток, модулированный ультразвуковой волной, по амплитуде и поляризации трансформированной ультразвуковой волны и переменной составляющей рассеянного магнитного потока судят о глубине, ориентации и раскрытии несплошности. Устройство, реализующее данный способ, содержит электромагнитно-акустические преобразователи, усилитель, блок измерения информативных параметров, соединенный с дефектоскопом, и блок принятия решения, при этом оно содержит дополнительно импульсный лазерный генератор для возбуждения волн Релея и, по меньшей мере, один световод, доставляющий излучение лазера в рабочую зону электромагнитно-акустических преобразователей. Технический результат: повышение чувствительности и надежности контроля. 2 н. и 1 з.п. ф-лы, 6 ил.

| US 5894092 A, 13.04.1999 | |||

| US 4777824 A, 18.10.1988 | |||

| СПОСОБ АКУСТОЭМИССИОННОГО КОНТРОЛЯ ИЗДЕЛИЙ | 1991 |

|

RU2006855C1 |

| Способ определения глубины поверхностных трещин | 1984 |

|

SU1226301A1 |

| Ультразвуковой дефектоскоп | 1981 |

|

SU989460A1 |

| US 4541280 A, 17.09.1985. | |||

Авторы

Даты

2005-10-20—Публикация

2003-12-16—Подача