Изобретение относится к области неразрушающего контроля и может быть использовано для ручного, механизированного, автоматизированного или автоматического неразрушающего контроля труб, листового и сортового проката.

Известен магнитный способ обнаружения дефектов на поверхности ферромагнитных материалов и изделий, в зарубежной литературе именуемый «MFL». Способ заключается в подводе магнитного поля к объекту контроля и регистрации рассеяния (так называемых, «утечек») магнитного потока, обусловленного дефектом [1].

Устройства, базирующиеся на этом методе, включают электромагнит (или постоянный магнит), поле которого замыкается через объект контроля, и чувствительный элемент - катушку, или датчик Холла, или аналогичное устройство, позволяющие регистрировать утечки магнитного поля, обусловленные дефектами.

Одно из таких устройств для обнаружения дефектов, например, в прутках, трубах представляет собой ротор, содержащий электромагнит и оппозитно закрепленные чувствительные (приемные) элементы, например катушки, расположенные вблизи объекта контроля (ОК) между полюсами магнита.

Вся система магнит - чувствительные элементы вращается вокруг ОК. Магнитный поток проходит через ОК. Наличие дефекта приводит к выходу части магнитного потока наружу, его сцеплению с витками приемной катушки, и вследствие закона электромагнитной индукции на контактах катушки появляется электрический импульс - дефект регистрируется.

То есть в момент регистрации дефекта катушка находится в его непосредственной близости - в зоне взаимодействия магнитного поля с дефектом. Чем быстрее вращается ротор, тем быстрее поле утечки пересекает витки катушки, тем большим будет сигнал, обусловленный дефектом.

Вместо катушки в качестве приемника может использоваться датчик Холла, или магниторезистор, или аналогичный элемент. Достоинство таких вариантов - амплитуда сигнала от дефекта практически не зависит от скорости вращения ротора.

Главным недостатком способа и реализующего его устройства является их сравнительно невысокая чувствительность, обусловленная тем, что постоянное магнитное поле глубоко проникает в материал, вследствие чего лишь малая часть магнитных силовых линий взаимодействует с дефектами.

Известен способ обнаружения дефектов, предполагающий применение переменных магнитных полей, как правило, с частотой до нескольких килогерц [2]. Такие магнитные поля проникают в материал на сравнительно небольшую глубину, и поэтому создают высокие концентрации в приповерхностной зоне объекта контроля. Поэтому даже неглубокие дефекты создают достаточно интенсивные поля рассеяния.

Эти поля, однако, трудно регистрировать, поскольку приемный элемент находится в зоне действия весьма интенсивной электромагнитной наводки, создающейся источником переменного намагничивающего поля. То есть приемное устройство, реализующее способ, находясь в зоне влияния источника переменного магнитного поля, принимает как полезный сигнал, обусловленный дефектом, так и коррелированную с ним помеху, полностью отстроится от которой на практике весьма сложно или даже невозможно, поскольку генерация мощного переменного магнитного поля и прием слабых сигналов, обусловленных дефектом, осуществляются одновременно и на одной и той же частоте.

Целью изобретения является существенное повышение чувствительности метода рассеяния магнитного потока за счет улучшения его помехозащищенности.

Указанная цель достигается тем, что в известном способе обнаружения дефектов на поверхности ферромагнитных материалов и изделий, предусматривающем подвод к объекту контроля магнитного поля и регистрацию электрических сигналов, обусловленных магнитным полем рассеяния дефекта, намагничивание объекта контроля или его части производят однополярными или двухполярными импульсами магнитного поля, и, дополнительно, осуществляют акустическую задержку электрических сигналов, обусловленных взаимодействием магнитных импульсов с дефектом, причем минимальное значение этой задержки должно удовлетворять условию τмин≥То, где То - эффективная длительность импульса магнитного поля, приложенного к исследуемой области объекта контроля, причем в качестве по крайней мере части звукопровода, для организации линии задержки используют сам объект контроля.

Достижению заявленной цели способствует также то, что временную акустическую задержку τ осуществляют путем трансформации части энергии магнитных импульсов, взаимодействующих с дефектом, в энергию Рэлеевской упругой волны, распространяющейся по поверхности объекта контроля на некоторое расстояние R, прием которой осуществляют с помощью ультразвукового преобразователя, причем регистрацию электрических сигналов, обусловленных взаимодействием магнитных импульсов с дефектом, осуществляют, как правило, на частоте, в N раз превышающей основную частоту спектра импульса магнитного поля, прикладываемого к объекту контроля, где N=2,3,4…

Цель достигается также тем, что в известном устройстве для обнаружения дефектов на поверхности ферромагнитных материалов и изделий, содержащем располагающиеся вблизи объекта контроля источник магнитного поля и приемный элемент, соединенный с регистрирующим устройством, приемный элемент размещен за пределами зоны взаимодействия источника импульсного магнитного поля с дефектом, а именно на расстоянии R вдоль поверхности объекта контроля, минимальное значение Rmin которого определяется по формуле Rmin=То×С, где То - длительность магнитного импульса, C - скорость ультразвуковой волны, возбужденной источником магнитного поля в объекте контроля при взаимодействии импульса магнитного поля с дефектом.

Цель достигается также за счет того, что в устройстве для обнаружения дефектов на поверхности ферромагнитных материалов и изделий в качестве приемного элемента используют ультразвуковой преобразователь, например ЭМАП, или пьезоэлектрический преобразователь, или соответствующее устройство с применением лазерной техники, обеспечивающий прием задержанного сигнала, обусловленного взаимодействием импульсного магнитного поля с дефектом, причем регистрирующее устройство обеспечивает регистрацию сигналов на частоте, как правило, вдвое превышающей основную частоту спектра импульса магнитного поля, подводимого к объекту контроля.

Физическим базисом, обеспечивающим возможность создания указанной выше задержки между моментами излучения магнитного импульса и появлением информативного сигнала, обусловленного дефектом, является обнаруженное авторами явление генерации акустических волн на дефекте, находящимся в поле источника импульсного магнитного поля. Рассеяние магнитного потока на дефекте приводит к возникновению локальных магнитных полюсов в дефектной области и силовом взаимодействии этих полюсов, причем основная частота этого взаимодействия, как правило, вдвое превышает частоту источника магнитного поля. Особенно сильно эффект удвоения частоты в спектре принимаемого сигнала проявляется для случаев применения двуполярных магнитных импульсов. Силовое взаимодействие разноименных полюсов, возникающих на дефекте, всегда направлено на их сближение, независимо от направления поля в намагничивающем импульсе. Разумеется, в спектре механического взаимодействия полюсов, обусловленных дефектом, будут присутствовать и другие, более высокочастотные гармонические составляющие, имеющие, как правило, меньшую амплитуду.

Согласно описанному выше силовое взаимодействие полюсов, обусловленных дефектом, приводит к генерации в объекте контроля акустических волн. Волны регистрируются в точке расположения приемника с задержкой, вызванной конечной скоростью их распространения. Задержка информативного сигнала, обусловленного дефектом, осуществляемая за счет организации линии акустической задержки, физическим телом которой, по сути, является участок объекта контроля между источником импульсного магнитного поля и приемником, позволяет разделить наводку (помеху) и полезный сигнал во времени.

В качестве носителя информационного сигнала, обусловленного дефектом и распространяющегося на участке объекта контроля и являющимся одновременно элементом акустической линии задержки, могут быть использованы поверхностные, объемные или нормальные упругие волны. Целесообразность применения того или иного типа волн зависит от специфики объекта контроля, в частности от особенностей его геометрии и формы.

В любом случае при контроле объемных изделий, характерные размеры которых существенно превышают длину акустической волны, значительная часть трансформированной дефектом магнитной энергии распространяется по поверхности контролируемого изделия в виде Рэлеевских волн. Это обстоятельство целесообразно учитывать при проектировании соответствующих устройств.

Описанные выше способ и устройство реализованы для промышленного применения в составе оборудования для контроля круглой заготовки в городе Вухане, Китайская народная республика.

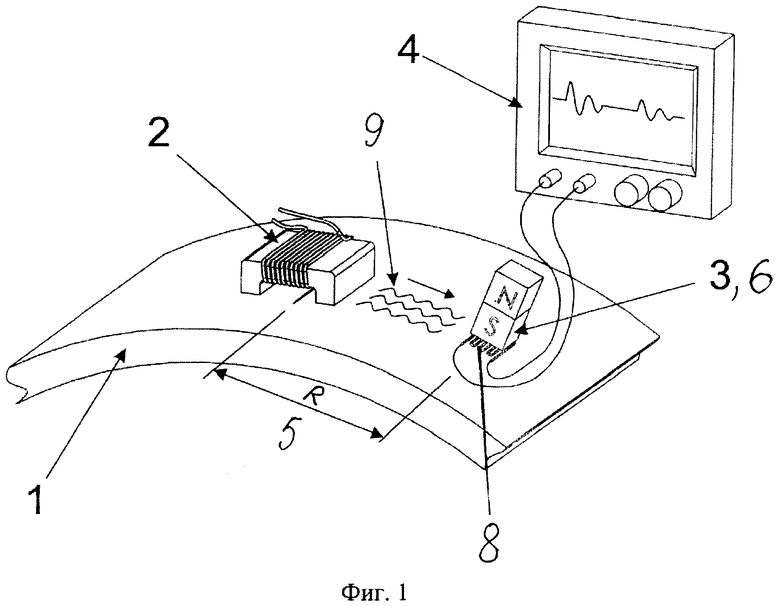

На Фиг.1 приведен вид, поясняющий принцип обнаружения дефекта в объекте контроля с помощью источника импульсного магнитного поля, осуществления акустической задержки, и приема задержанного сигнала с помощью ЭМАП, подключенного к регистрирующему устройству и отстоящего от источника магнитного поля на расстоянии R вдоль объекта контроля. В качестве звукопровода для организации линии задержки используется поверхность соответствующего участка объекта контроля.

На Фиг.2 - то же, что и на Фиг.1, но в качестве приемного элемента используется пьезоэлектрический преобразователь.

ОПИСАНИЕ УСТРОЙСТВА (вариант исполнения)

Устройство для обнаружения дефектов на поверхности ферромагнитных материалов и изделий содержит располагающиеся вблизи объекта контроля 1 (OK) источник импульсного магнитного поля 2 и приемный элемент 3, соединенный с регистрирующим устройством 4. Приемный элемент 3 размещен за пределами зоны 5 взаимодействия источника переменного/импульсного магнитного поля 2 с дефектом, а именно на расстоянии R вдоль поверхности объекта контроля 1, минимальное значение Rmin которого определяется по формуле Rmin=То×С, где То - длительность магнитного импульса, C - скорость ультразвуковой волны, возбужденной источником магнитного поля 2 в объекте контроля 1 при взаимодействии импульса магнитного поля с дефектом. В качестве приемного элемента 3 может быть использовано любое известное устройство для приема упругих колебаний, например, ЭМАП (фиг.1, поз.6), или пьезоэлектрический преобразователь (фиг.2, поз.7), или устройство с применением лазерной техники, обеспечивающее прием задержанного сигнала, обусловленного взаимодействием импульсного магнитного поля с дефектом.

В случае использования ЭМАП в качестве приемного элемента 3 ультразвукового преобразователя 6 катушка 8 имеет форму меандра с шагом H≈CR/2f, где CR - скорость Рэлеевской волны 9 в материале объекта контроля, обеспечивающей прием задержанного сигнала, обусловленного взаимодействием импульсного магнитного поля с дефектом, f - центральная частота спектра импульса магнитного поля, причем регистрирующее устройство 4 настроено на частоту, как правило, вдвое превышающую основную частоту спектра импульса магнитного поля, подводимого к объекту контроля.

Источники информации

1. J.С. Drury. Magnetic flux leakage technology. Available at: http://www.silverwinguk.com/ndt technical papers.aspx, (3/8/2011).

2. Метод магнитного потока рассеяния переменного поля, http://www.foerster.ru

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для иммерсионного ультразвукового контроля | 2020 |

|

RU2723913C1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ НЕСПЛОШНОСТЕЙ ПОВЕРХНОСТНОГО СЛОЯ МЕТАЛЛОПРОКАТА ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2263906C2 |

| СПОСОБ ДЕФЕКТОМЕТРИИ ПРОКАТНЫХ ЛИСТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2123401C1 |

| СПОСОБ ДИАГНОСТИКИ НЕСПЛОШНОСТЕЙ ПОВЕРХНОСТИ СЛОЯ МЕТАЛЛОПРОКАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2262689C1 |

| Способ определения размеров зерна в листовом металлопрокате | 2022 |

|

RU2782966C1 |

| Способ измерения толщины стенки труб из ферромагнитных сплавов и устройство для его осуществления | 2022 |

|

RU2790307C1 |

| ЭЛЕКТРОМАГНИТНО-АКУСТИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2007 |

|

RU2343475C1 |

| Устройство для контроля трубопровода с использованием электромагнитно-акустической технологии | 2022 |

|

RU2790942C1 |

| МАГНИТНАЯ СИСТЕМА ЭЛЕКТРОМАГНИТНО-АКУСТИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 2007 |

|

RU2350943C1 |

| СПОСОБ КОНТРОЛЯ ТРУБОПРОВОДА С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОМАГНИТНО-АКУСТИЧЕСКОЙ ТЕХНОЛОГИИ | 2021 |

|

RU2794338C2 |

Изобретение относится к измерительной технике и представляет собой способ и устройство для обнаружения дефектов на поверхности ферромагнитных материалов и изделий. При реализации способа намагничивают объект контроля одно- или двухполярными импульсами магнитного поля, при этом дополнительно осуществляют акустическую задержку электрических сигналов, обусловленных взаимодействием магнитных импульсов с дефектом, причем минимальное значение этой задержки τмин≥То, где То - эффективная длительность импульса магнитного поля, приложенного к исследуемой области объекта контроля, и регистрируют электрические сигналы, обусловленные полями рассеяния дефектов. В качестве части звукопровода линии задержки используют сам объект контроля. В устройстве приемный элемент размещен на расстоянии R за пределами зоны взаимодействия источника импульсного магнитного поля с дефектом, минимальное значение которого Rmin=То×С, где То - длительность магнитного импульса, C - скорость ультразвуковой волны, возбужденной источником магнитного поля в объекте контроля при взаимодействии импульса магнитного поля с дефектом. При этом регистрирующее устройство настроено на частоту, как правило, вдвое превышающую основную частоту спектра импульса магнитного поля, подводимого к объекту контроля. 2 н. и 2 з.п. ф-лы, 2 ил.

1. Способ обнаружения дефектов на поверхности ферромагнитных материалов и изделий, предусматривающий подвод к объекту контроля магнитного поля и регистрацию электрических сигналов, обусловленных магнитным потоком рассеяния, возникающим на дефекте, отличающийся тем, что намагничивание объекта контроля или его части производят однополярными или двухполярными импульсами магнитного поля, и дополнительно осуществляют акустическую задержку электрических сигналов, обусловленных взаимодействием магнитных импульсов с дефектом, причем минимальное значение этой задержки должно удовлетворять условию τмин≥То, где То - эффективная длительность импульса магнитного поля, приложенного к исследуемой области объекта контроля, причем в качестве по крайней мере части звукопровода акустической линии задержки используют сам объект контроля.

2. Способ обнаружения дефектов на поверхности ферромагнитных материалов и изделий по п.1, отличающийся тем, что акустическую задержку осуществляют путем трансформации части энергии магнитных импульсов, взаимодействующих с дефектом, в энергию Рэлеевской упругой волны, распространяющейся по поверхности объекта контроля на некоторое расстояние R, и приема ее с помощью ультразвукового преобразователя, причем регистрацию электрических сигналов, обусловленных взаимодействием магнитных импульсов с дефектом, осуществляют, как правило, на частоте, в N раз превышающей основную частоту спектра импульса магнитного поля, прикладываемого к объекту контроля, где N=2,3,4,…

3. Устройство для обнаружения дефектов на поверхности ферромагнитных материалов и изделий, содержащее располагающиеся вблизи объекта контроля источник магнитного поля и приемный элемент, соединенный с регистрирующим устройством, отличающееся тем, что приемный элемент размещен за пределами зоны взаимодействия источника импульсного магнитного поля с дефектом, а именно на расстоянии R, минимальное значение Rmin которого определяется по формуле Rmin=То×С, где То - длительность магнитного импульса, С - скорость ультразвуковой волны, возбужденной источником магнитного поля в объекте контроля при взаимодействии импульса магнитного поля с дефектом.

4. Устройство для обнаружения дефектов на поверхности ферромагнитных материалов и изделий по п.3, отличающееся тем, что в качестве приемного элемента может быть использован ультразвуковой преобразователь, например ЭМАП, или пьезоэлектрический преобразователь, или устройство с применением лазерной техники, причем регистрирующее устройство настроено на частоту, как правило, вдвое превышающую основную частоту спектра импульса магнитного поля, подводимого к объекту контроля.

| СПОСОБ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2029300C1 |

| Способ получения галогенаминобензойных кислот | 1958 |

|

SU123962A1 |

| US 4481821 A1, 13.11.1984 | |||

| US 8060319 B2, 15.11.2011 | |||

Авторы

Даты

2015-08-27—Публикация

2013-12-10—Подача