Изобретение относится к металлургии, а именно к машинам непрерывного литья заготовок.

Известен кристаллизатор машины непрерывного литья заготовок, в котором при реализации процесса двухступенчатой разливки ввод дополнительных элементов в жидкую фазу формирующейся заготовки осуществляют подачей жидкого металла во второй кристаллизатор после кристаллизации металла в первом кристаллизаторе (патент Франции N 1296729, кл. В 22 В, 14.05.62). Недостатками указанного кристаллизатора являются сложность его конструкции, необходимость дополнительных заливочных устройств и неравномерность распределения дополнительно вводимых во второй кристаллизатор элементов по сечению образующейся заготовки.

Известен кристаллизатор машины непрерывного литья заготовок [1], включающий корпус и охлаждаемые рабочие стенки.

Недостатками указанного кристаллизатора являются невозможность гибкого изменения технологии непрерывного литья, сложность введения дополнительных элементов (например, газообразного азота - при необходимости получения в металле нитридообразующих элементов либо элементов, имеющих высокое сродство к кислороду). Это сужает возможности технологического использования кристаллизаторов известных конструкций и ограничивает диапазон процесса непрерывного литья.

Целью изобретения является разработка конструкции кристаллизатора, обеспечивающего возможность расширения технологических параметров кристаллизатора, улучшение качества слитка за счет изменения условий его кристаллизации и ввода дополнительных элементов в рабочую полость кристаллизатора.

Для этого в кристаллизаторе, включающем корпус и охлаждаемые рабочие стенки, одна из рабочих стенок кристаллизатора выполнена неохлаждаемой и футерованной на участке не менее 0,25 Н, где Н - рабочая длина кристаллизатора; при этом неохлаждаемый участок стенки кристаллизатора имеет нагревательные элементы.

Известно, что в процессе непрерывного литья металлов на машинах непрерывного литья заготовок отвод теплоты от жидкого расплава в кристаллизаторе производится через внешние поверхности формирующегося слитка рабочими стенками. Это обуславливает протекание процесса кристаллизации расплава от внешней поверхности заготовки и ведет к быстрому образованию твердой оболочки. В то же время сердцевина слитка долгое время находится в жидком и жидкотвердом состояниях, что обуславливает ее пониженное качество и наличие внутренних дефектов, большинство из которых не устраняется на дальнейших переделах. Изменить условия кристаллизации и повысить качеcтво оcевой зоны при cовременном уровне технологий непрерывного литья не удается никакими методами. Введение целого ряда химических элементов в жидкий металл практически невозможно, поскольку они обладают высоким сродством к кислороду, что делает затруднительным их применение. В то же время значительные трудности возникают при подаче всех реагентов в жидкий расплав в кристаллизаторе, поскольку их необходимо подавать непосредственно в струю металла, так как поверхность металла покрыта слоем шлака. Существующие устройства для ввода химических реагентов, а также инокуляторов сложны по конструкции и громоздки по габаритам.

В отличие от известных кристаллизаторов в заявляемом кристаллизаторе машины непрерывного литья заготовок одна из рабочих стенок кристаллизатора выполнена неохлаждаемой и футерованной на участке длиной не менее 0,25 Н. Это позволяет на указанном участке сохранить область металла в незакристаллизованном состоянии (жидком либо жидко-твердом, но обязательно - без твердой корки). Таким образом, на указанном участке рабочей стенки кристаллизатора создается возможность для введения необходимых химических реагентов в жидкий расплав. Кроме отсутствия охлаждения параметры рассматриваемого участка рабочей стенки кристаллизатора по своим характеристикам отличаются от остальной площади его рабочей поверхности. Материал может быть выбран из широкого спектра термостойких элементов. Это может быть либо пористый огнеупор, позволяющий вести продувку жидкого металла газообразным реагентом (например, продувку азотом для создания в теле слитка нитридообразующих элементов, или аргоном для удаления неметаллических включений из расплава и дегазации жидкого металла), либо керамический блок с металлическими вставками и системой подводящих каналов для ввода необходимых реагентов в жидкий расплав под давлением, либо графитовый блок с литником для подвода требуемых реагентов в жидком состоянии под собственным весом без создания внешнего давления и т.д. Указанные варианты ввода необходимых реагентов могут быть скомбинированы друг с другом для создания оптимальных условий для ввода реагентов, обеспечивающих получение слитка с требуемыми свойствами и структурой. Выбор материалов для неохлаждаемого участка рабочей стенки кристаллизатора определяется условиями технологического процесса литья, прежде всего химическим составом и температурой разливаемого металла или сплава. Это допускает применение материалов для рассматриваемого участка в достаточно широком диапазоне изменения их свойств и рабочих характеристик (могут быть использованы как металлы, так и неметаллы, причем и те, и другие выполняют функцию недопущения образования твердой фазы у неохлаждаемой стенки).

Длина неохлаждаемого участка не менее 0,25 Н, где Н - рабочая длина кристаллизатора, определяется из следующих соображений. Конструкция кристаллизатора с неохлаждаемым участком предназначена для предотвращения преждевременного образования твердой фазы заготовки и обеспечения оптимальных условий ввода химических реагентов в жидкий расплав. Оптимальность условий ввода подразумевает по возможности наиболее равномерное распределение по объему кристаллизующегося слитка и наименьшую степень окисления элементов, имеющих высокое сродство к кислороду. Практика показывает, что наиболее распространенным методом подвода металла в кристаллизатор на современном уровне развития производства является подвод через погружной стакан (для защиты от вторичного окисления) с разделением струи на отдельные потоки, направленные под углом к стенкам кристаллизатора.

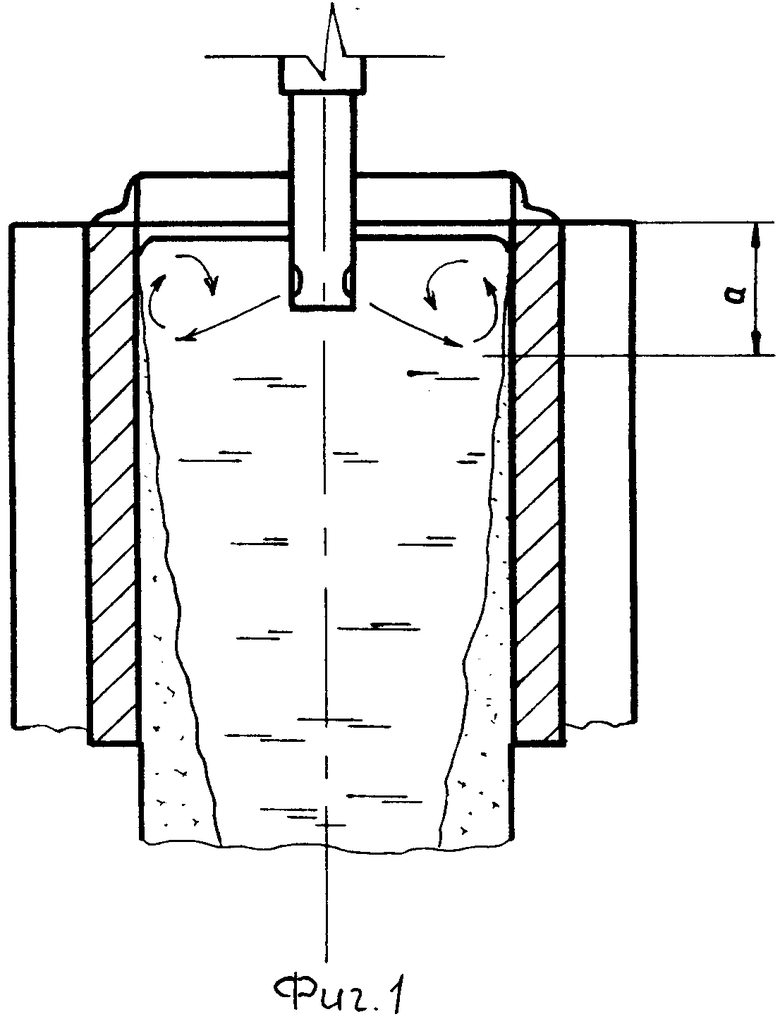

Результаты экспериментов на моделях и расчеты гидродинамики движения жидкого расплава в результате поступления потоков новых порций металла и конвективного движения расплава показывают, что в кристаллизаторе на расстоянии а ≅ 0,25 Н от его входного сечения образуются устойчивые турбулентные потоки (фиг. 1), создающие циркуляцию металла с наибольшей интенсивностью, и перемешивание всех областей жидкой фазы поперечного сечения. В более удаленных от входного сечения кристаллизатора областях движение циркулирующих потоков и перемешивание металла ослабевает. Поэтому максимально эффективным с точки зрения получения равномерного распределения элементов и однородной структуры слитка было бы использование участка длины кристаллизатора 0,25 Н для введения химических реагентов в расплав.

Уменьшение длины неохлаждаемой части кристаллизатора менее 0,25 Н нежелательно, так как может привести к неравномерности распределения элементов и возникновению неоднородности в слитке, особенно для слитков больших сечений, что нежелательно.

В то же время рекомендации по выбору максимально возможной длины неохлаждаемого участка могут носить лишь прикладной характер для конкретной технологии литья в зависимости от типа разливаемого металла (сплава), его константы затвердевания, температуры кристаллизации, температуры перегрева, скорости литья и размеров слитка. Теоретически возможен случай (в основном для сплавов с узким интервалом кристаллизации и слитков небольшого сечения), когда длина неохлаждаемой стенки кристаллизатора равна рабочей длине кристаллизатора Н (фиг. 4), что, например, может быть использовано при продувке металла в кристаллизаторе аргоном через пористую футерованную стенку для обеспечения процессов дегазации и удаления неметаллических включений из расплава. При этом рост твердой фазы и соответственное уменьшение доли жидкой фазы идет не от стенки кристаллизатора (стенки В на фиг. 4), а со стороны примыкающих и противоположных граней, например грани d).

Признак, обуславливающий наличие нагревательных элементов на неохлаждаемом участке стенки кристаллизатора, объясняется следующим. Даже при наличии футеровки с минимально возможными коэффициентами поглощения тепла и теплопередачи на ее нагрев (особенно при разливке металлов с высокой температурой кристаллизации) расходуется определенное количество внутренней энергии расплава, что неизбежно приводит к повышению его температуры. Для уменьшения тепловых потерь и поддержания требуемого температурного режима литья нужны нагревательные элементы. Тепло нагрева стенки от нагревательных элементов уменьшает температурные градиенты и обеспечивает необходимую температуру расплава.

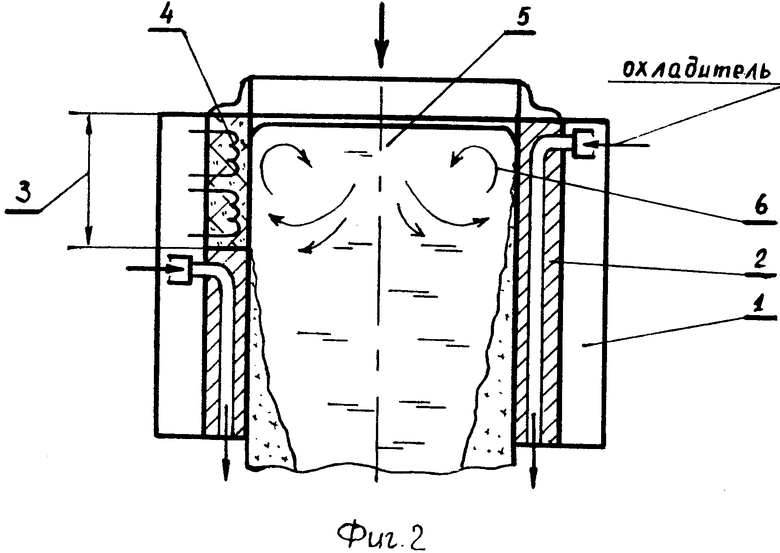

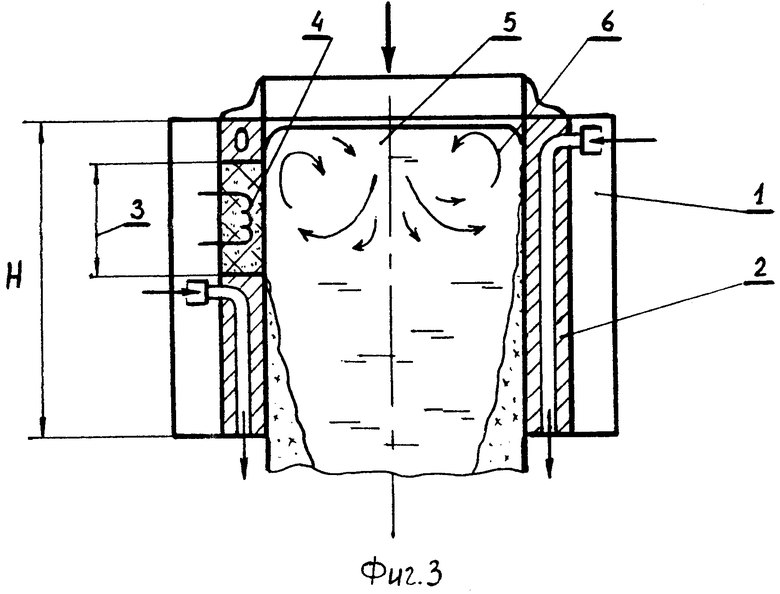

На фиг. 1 показана схема образования устойчивых циркуляционных потоков от вводимой струи металла в кристаллизатор; на фиг. 2, 3 - схемы кристаллизатора машины непрерывного литья заготовок, варианты расположения неохлаждаемого участка по длине кристаллизаторе; на фиг. 3 - то же, вариант, когда длина неохлаждаемого участка равна рабочей длине кристаллизатора.

Кристаллизатор МНЛЗ включает корпус 1, охлаждаемые рабочие стенки 2, одна из которых выполнена неохлаждаемой и футерованной на участке 3. Неохлаждаемый участок стенки кристаллизатора имеет нагревательные элементы 4.

Кристаллизатор работает следующим образом.

Жидкий металл 5 подают в рабочую полость, образованную рабочими стенками кристаллизатора.

При соприкосновении с охлаждаемыми стенками жидкий расплав отдает свое тепло, его температура понижается и возникает твердая фаза заготовки в виде твердой корочки. При этом на неохлаждаемом футерованном участке 3 жидкий металл практически не охлаждается либо охлаждается незначительно лишь в пределах исходной величины перегрева жидкого металла (фиг. 3). Это создает возможность для введения в жидкий металл на участке 3 необходимых химических реагентов (либо охладителей). Устойчивые циркуляционные потоки 6 обеспечивают интенсивное перемешивание расплава и равномерное распределение вводимых элементов по сечению слитка. Это позволяет получать литую заготовку с повышенным качеством осевой зоны. Местоположение неохлаждаемого футерованного участка может быть определено не только от входного кристаллизатора (фиг. 2), но и на некотором расстоянии от него (фиг. 3), что может быть использовано, например, для снятия избыточной теплоты перегрева при разливке на высоких линейных скоростях литья. Конструктивное решение этого технического момента зависит от вида разливаемого металла (сплава) и основных технологических параметров процесса.

В качестве примера конкретного выполнения кристаллизатора МНЛЗ может быть рассмотрен кристаллизатор для разливки стали с прямоугольным поперечным сечением 200х1000 мм. Высота кристаллизатора 1200 мм. Одна из узких граней на участке длиной 400 мм от входного сечения выполнена неохлаждаемой, футерованной огнеупорной массой. Футерованный участок кристаллизатора имеет 6 нагревательных элементов (индукционные катушки переменного тока). Температура заливаемой стали 1530оС, перегрев расплава 30оС. В стенках футерованного участка выполнены 12 каналов диаметром 6 мм для подачи порошкообразного теллура (мелкой фракции) в смеси с аргоном под давлением 1,50 атм. Основной вводимый элемент - теллур. Аргон используется для создания требуемого давления подаваемой смеси в целях обеспечения достаточной глубины проникновения вводимых материалов. (Исполнение неохлаждаемого футерованного участка в форме футерованного блока с каналами не является единственно возможным для заявляемого кристаллизатора. Это может быть, например, стенка из огнеупора с естественной пористостью, используемой для продувки газообразным элементом, либо сплошная керамическая стенка с литником, и т. д. ). При разливке с линейной скоростью 0,8 м/мин устойчивые циркуляционные потоки обеспечивают равномерное распределение вводимых в жидкий расплав элементов за счет интенсивного перемешивания, что обуславливает получение стальной заготовки с повышенным качеством литой структуры (мелкозернистое строение и более высокая плотность). Высота участка кристаллизатора 800 мм (1200-400= 800) достаточна для образования прочной твердой корки по узкой грани с неохлаждаемым участком. При этом величина твердой корки по указанной грани на уровне выходного сечения кристаллизатора составляет

ζ = K = 24 мм/мин

= 24 мм/мин = 24 мм, что является достаточным для стальных заготовок и гарантирует отсутствие аварийных ситуаций и устойчивость процесса непрерывного литья. В качестве механизма качания кристаллизатора используется вибратор, обеспечивающий высокую частоту качания и малую амплитуду перемещения кристаллизатора, что создает оптимальные условия кристаллизации поверхностных слоев заготовки и наименьшие силы трения между заготовкой и кристаллизатором.

= 24 мм, что является достаточным для стальных заготовок и гарантирует отсутствие аварийных ситуаций и устойчивость процесса непрерывного литья. В качестве механизма качания кристаллизатора используется вибратор, обеспечивающий высокую частоту качания и малую амплитуду перемещения кристаллизатора, что создает оптимальные условия кристаллизации поверхностных слоев заготовки и наименьшие силы трения между заготовкой и кристаллизатором.

Таким образом предлагаемый кристаллизатор машины непрерывного литья заготовок расширяет технологические возможности процесса непрерывного литья и обеспечивает оптимальные условия для ввода необходимых реагентов в рабочую полость кристаллизатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛЬНЫХ ЗАГОТОВОК КРУПНОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ | 1991 |

|

RU2063297C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛЬНЫХ ЗАГОТОВОК КРУПНОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ | 1991 |

|

RU2063295C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1991 |

|

RU2063296C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СЛЯБОВ | 1992 |

|

RU2017571C1 |

| ЗАТРАВКА МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ КРУПНЫХ СЛИТКОВ С ПОСЛЕДОВАТЕЛЬНО РАСПОЛОЖЕННЫМИ КРИСТАЛЛИЗАТОРАМИ | 1991 |

|

RU2080207C1 |

| Установка для горизонтального непрерывного литья чугуна | 1983 |

|

SU1109247A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2149730C1 |

| Способ непрерывной разливки заготовок прямоугольного сечения | 1991 |

|

SU1771870A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2155649C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ДЕФОРМИРОВАННЫХ СТАЛЬНЫХ ПОЛОС | 2010 |

|

RU2422241C1 |

Использование: в металлургии при непрерывном литье металлов. Сущность изобретения: кристаллизатор содержит корпус и охлаждаемые рабочие стенки, при этом одна из них выполнена неохлаждаемой и футерованной на длине не менее 0,25 рабочей длины кристаллизатора. Неохлаждаемый участок стенки может быть выполнен с нагревательными элементами. 4 ил.

| Нисковских В.М | |||

| и др | |||

| Машины непрерывного литья слябовых загрузок | |||

| М.: Металлургия, 1991, с.56. |

Авторы

Даты

1995-02-27—Публикация

1992-03-10—Подача