h П П

э

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для горизонтального непрерывного литья | 1980 |

|

SU921671A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МЕТАЛЛОВ | 2007 |

|

RU2368456C2 |

| Устройство для непрерывного горизонтального литья | 1981 |

|

SU996075A1 |

| МНОГОРУЧЬЕВОЙ КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ СЛИТКОВ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 1999 |

|

RU2179494C2 |

| Способ управления процессом непрерывного горизонтального литья | 1981 |

|

SU988449A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ | 1990 |

|

RU2020035C1 |

| СОВМЕЩЕННЫЙ АГРЕГАТ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МЕТАЛЛОВ | 2007 |

|

RU2353465C2 |

| КРИСТАЛЛИЗАТОР МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1992 |

|

RU2029656C1 |

| Устройство для управления процессом непрерывного горизонтального литья заготовок | 1982 |

|

SU1100042A1 |

| Устройство для непрерывного литья слитков | 1980 |

|

SU925533A1 |

1. УСТАНОВКА ДЛЯ ГОРИЗОНТАЛЬНОГО ЛИТЬЯ ЧУГУНА, содержащая раму, рольганги, тянущую клеть, привод, подвижную платформу, на которой установлен металлоприемник с малотеплопроводной футеровкой, желоб для заливки металла, измерители уровня и температуры расплава, нагреватели, кристаллизатор, входной конец которого соединен с полостью металлоприемника, перегородку из огнеупорного теплоизоляционного материала, расположенную между полостью металлоприемника и кристаллизатором и имеющую отверстие для прохода металла, вставку кристаллизатора с боковыми каналами в неохлагдаемой части, отличающаяся тем, что, с целью повышения качества отливки, стабильности процесса, производиCZ тельности установки и снижения затрат, металлоприемник выполнен с объемом, равным 1,0-10,0 объема полости вставс с ки кристаллизатора.

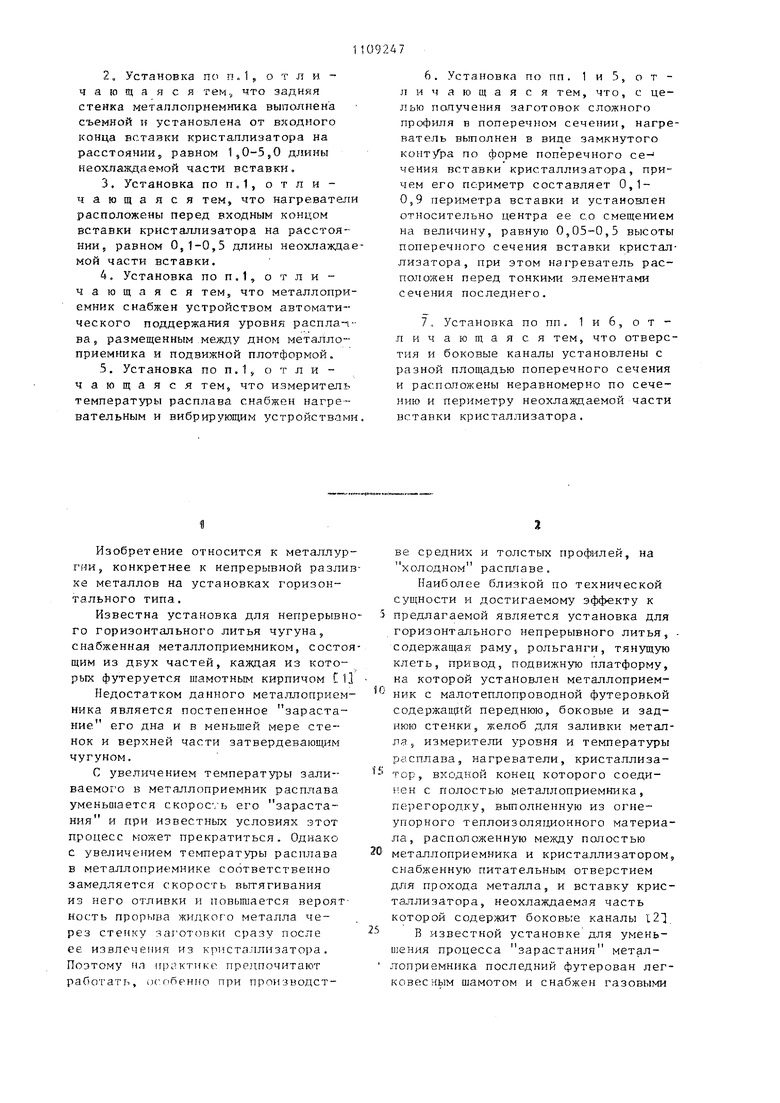

Фиг.1

Изобретение относится к металлургии, конкретнее к непрерывной разливке металлов на установках горизонтального типа.

Известна установка для непрерывного горизонтального литья чугуна, снабженная металлоприемником, состоящим из двух частей, каждая из которых футеруется шамотным кирпичом 1 Недостатком данного металлоприемника является постепенное зарастание его дна и в меньшей мере стенок и верхней части затвердевающим чугуном.

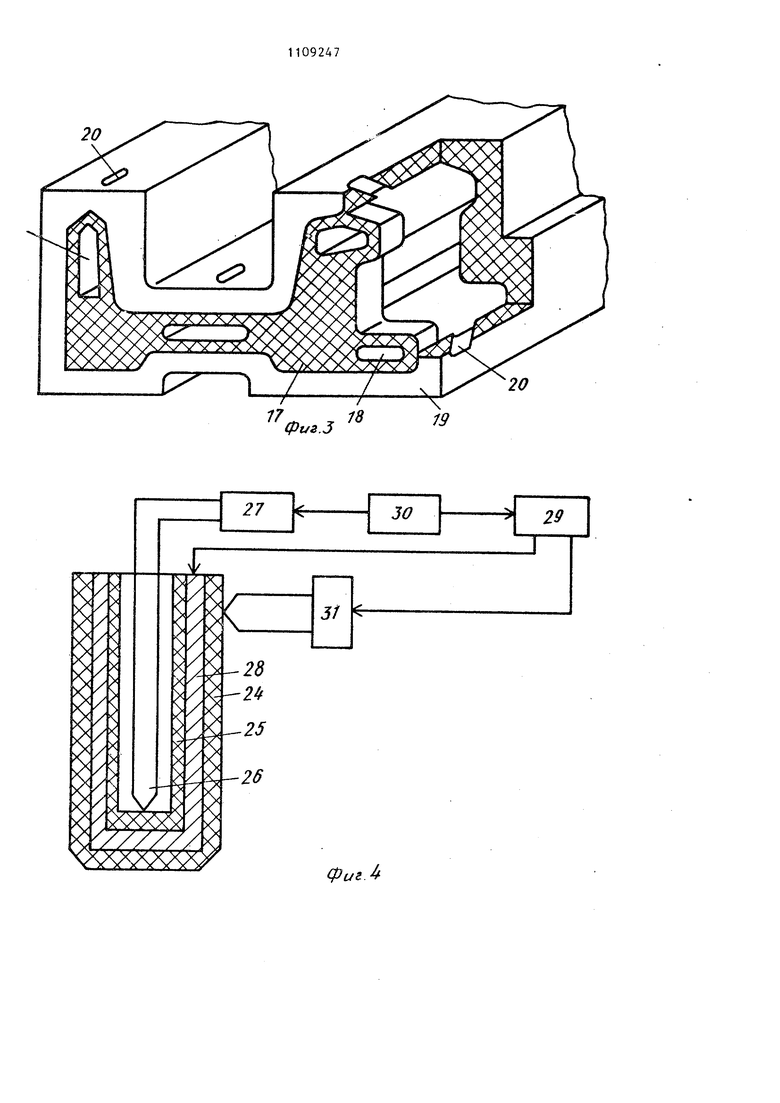

С увеличением температуры заливаемого в металлоприемник расплава уменьа1ается скорос/ь его зарастания и при известных условиях этот процесс может прекратиться. Однако с увеличением температуры расплава в металлоприемнике соответственно замедляется скорость вьп-ягивания из него отливки и повышается вероят ность прорь ва жидкого металла через стенку затотовки сразу после ее извлечения из кристаллизатора. Поэтому нл 1гр;штпке предпочитают раСютать, особенно при производст6. Установка по пп. 1 и 5, о т л и ч а ю щ а я с я тем, что, с целью попучения заготовок сложного профиля в поперечном сечении, нагреватель выполнен в виде замкнутого конт/ра по форме поперечного сечения вставки кристаллизатора, причем его периметр составляет 0,10,9 периметра вставки и установлен относительно центра ее с.о смещением на величину, равную 0,05-0,5 высоты поперечного сечения вставки кристаллизатора, при этом нагреватель расположен перед тонкими элементами сечения последнего.

7,, Установка по пп. 1 и 6, о т л и ч а ю щ а я с я тем, что отверстия и боковые каналы установлены с разной поперечного сечения и расположены неравномерно по сечению и периметру неохлаждаемой части вставки кристаллизатора.

не средних и толстых профилей, на холодном расплаве.

Наиболее близкой по технической суо(ности и достигаемому эффекту к 5 предлагаемой является установка для горизонтального непрерывного литья, содержащая раму, рольганги, тянущую клеть, привод, подвижную платформу, на которой установлен металлоприем ник с малотеплопроводной футеровкой содержащий переднюю, боковые и заднюю стенки, желоб для заливки металла 5 измерители уровня и температуры расплава, нагреватели, кристаллиза- тор, входной конец которого соединен с полостью металлоприемника, перегородку, выполненную из огнеупорного теплоизоляи 1онного материала, расположенную между полостью

0 металлоприемника и кристаллизатором, снабженную питательнь м отверстием для прохода металла, и вставку кристаллизатора, неохлаждаемая часть которой содержит боковые каналы 121 В известной установке для уменьи ения процесса зарастания метал лоприемника последний футерован легковесным шамотом и снабжен газовыми

горелками, селитовыми нагревателями, смонтированными в верхней части металлоприемника, или индукционным устройством, расположенным в нижней части металлоприемника. Для постоянного замера температуры металла в футеровку металлоприемника установлен графитовый блок с термопарой, а для измерения уровня металла - два электрода на крышке. Для уменьшения конвентивных потоков металла, подачи металла и вьгоода газов из кристаллизатора на его торцовой стенке выполнены питательные отверстия, а на боковой - каналы, равномерно расположенные по периметру неохлаждаемой части «ставки. Металлоприемник установлен на подвижной платформе, которая с помощью винтов может перемещаться вверх-вниз, что позволяет производить переналадку с одного сечения заготовки на другое.

Однако при этом на измерителях уровня и температуры расплава происходит намерзание металла, что не позволяет длительно с необходимой точностью контролировать температуру и уровень металла в металлоприемнике. Колебания уровня и температуры металла приводят к дестабилизации процесса литья, уменьшению производительности и непостоянству свойств по длине и сечению получаемой заготовки. Установка не поволяет точно выставлять металлоприемник в горизонтальной плоскости и в направлении вытягивания. В результате несоосности происходит заклинивание заготовки, повышенный износ кристаллизатора, нарушение стабильности процесса, уменьшение производительности и ухудшение качества отливки. Верхнее расположение нагревателей не обеспечивает равномерного прогрева расплава до заданной температуры, особенно при наличии на его поверхности шлака и окислов. Нагреву подвергаются только верхние слои металла, в то время как нижние испытывают охлаждающее воздействие со стороны кристаллизатора и дна металлоприемника.

Нижнее расположение индукционного устройства ведет к увеличению холостого пространства металлоприемника ниже кристаллизатора, усложняет конструкцию, увеличивает расход электроэнергии и не предотвращает

зарастание поверхности металла в металлоприемнике и охлаждение верхних слоев -металла.

Известная установка не может быть использована при литье заготовок сложного профиля в поперечном сечении с многочисленными тонкими и толстыми элементами, к которым метсшл нужно подводить с разной температурой: к тонким - с большей, а толстым - с меньшей. Металлоприемник выполнен неразборным, что усложняет его футеровку и требует перефутеровки после каждой кампании. Большой

5 объем металлоприемника способствует развитию значительных конвективных потоков металла, которые нарушают нормальный процесс формирования отливки.

0

Все это приводит к нестабильности качества по длине отливаемой заготовки, снижению стабильности процесса, уменьшению производ 1тельности повышению затрат на производство

5

ПРОДУК1ЩИ .

Цель изобретения - повышение качества отливки, стабильности процесса, производительности установки и снижение затрат, а также получение

0 заготовок сложного профиля в поперечном сечении.

Поставленная цель достигается тем, что в установке для горизонтального непрерывного литья чугуна, включающей раму, рольганги, тянущую

5 клеть, привод, подвижную плафторму, на которой установлен металлоприемкик с малотеплопроводной футеровкой, желоб для заливки металла, измери0тели уровня и температуры расплава, нагреватели, кристаллизатор, входной конец которого соединен с полостью металлоприемника, перегородку из огнеупорного теплоизоляционного материала, расположенную между полостью

5 металлоприемника и кристаллизатором и имеющую отверстие для прохода металла, вставку кристаллизатора с боковыми каналами в неохлаждаемой части, Металлоприемник выполнен с

50 объемом, равным 1,0-10,0 объема по- лости вставки кристаллизатора.

Задняя стенка металлоприемника вьшолнена съемной и установлена от входного конца вставки кристал-пиза55тора на расстоянии, равном 1,0-5,0 длины неохлаждаемо части встанки.

Нагреватели расположены перед входным концом вставки кристаллнааS1тора на расстоянии,, равном 0,1-0,5 дпины неохлаж хаеной части вставки. Металлоприемник снабжен устройством аВТокатичеехого поддержания уровня расплава, размещенным между дном металлоприемника и подвижной платформой. Измеритель температуры расплава снабжен нагревательным и вибрирующим устройствами. Нагреватель выполнен в виде замкнутого контура по форме поперечного сечения вставки кристаллизатораэ причем его периметр составляет 0,,1-ОдЭ периметра последней и установлен 15

относительно центра вставки кристаллизатора со смещением на величину, равную 0,05-0,5 высоты поперечного сечения вставки кристаллизатора, при этом нагреватель расположен перед тонкими элементами сечения последнего.

Отверстия и боковые каналы выполнены с разной площадью поперечного сечения и расположены неравномерно по сечению и периметру неохлаждаемой части вставки кристаллизатора.

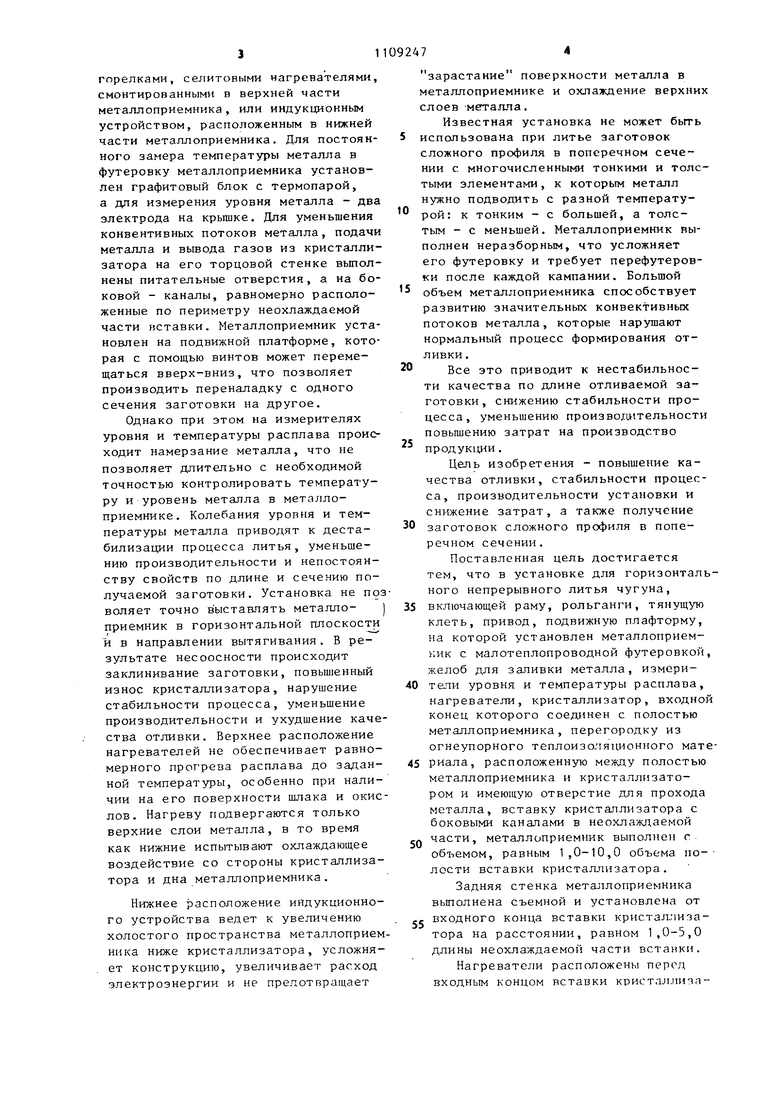

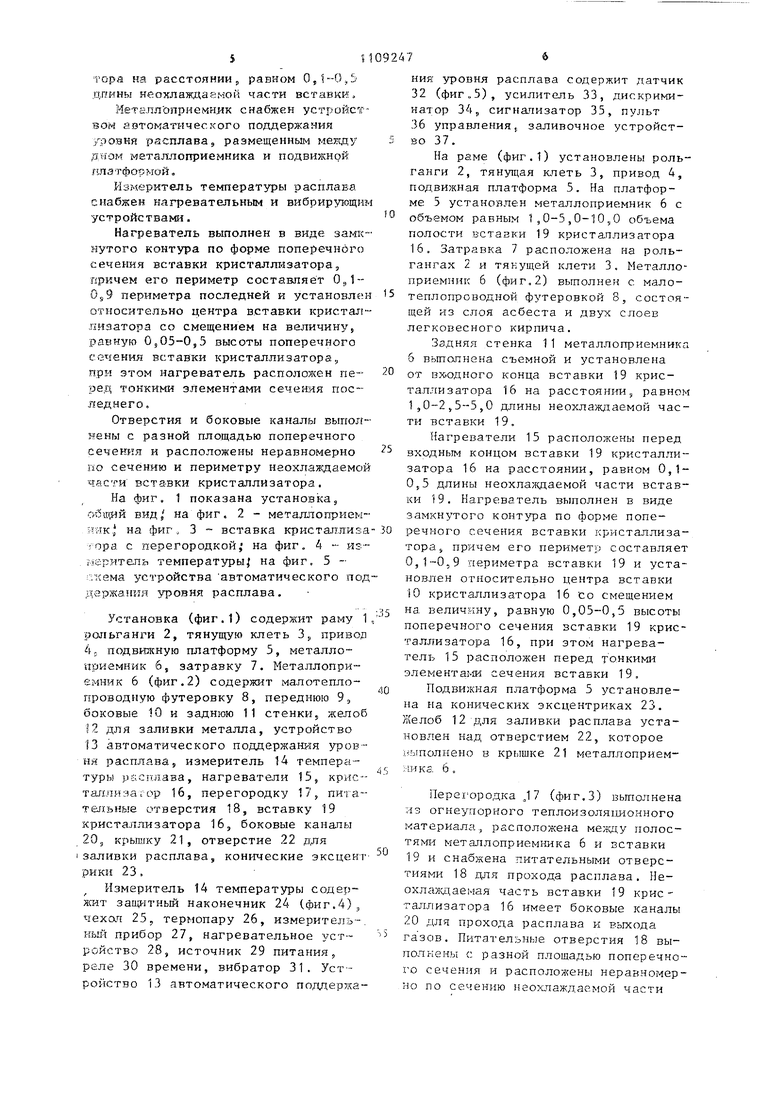

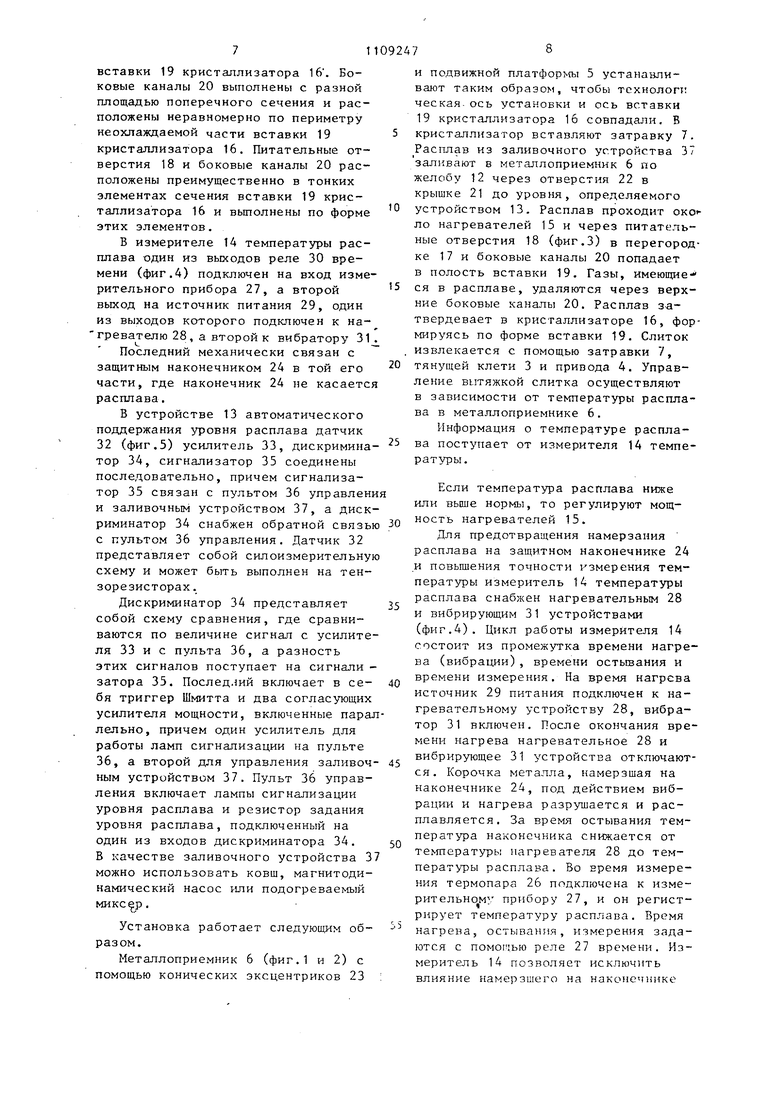

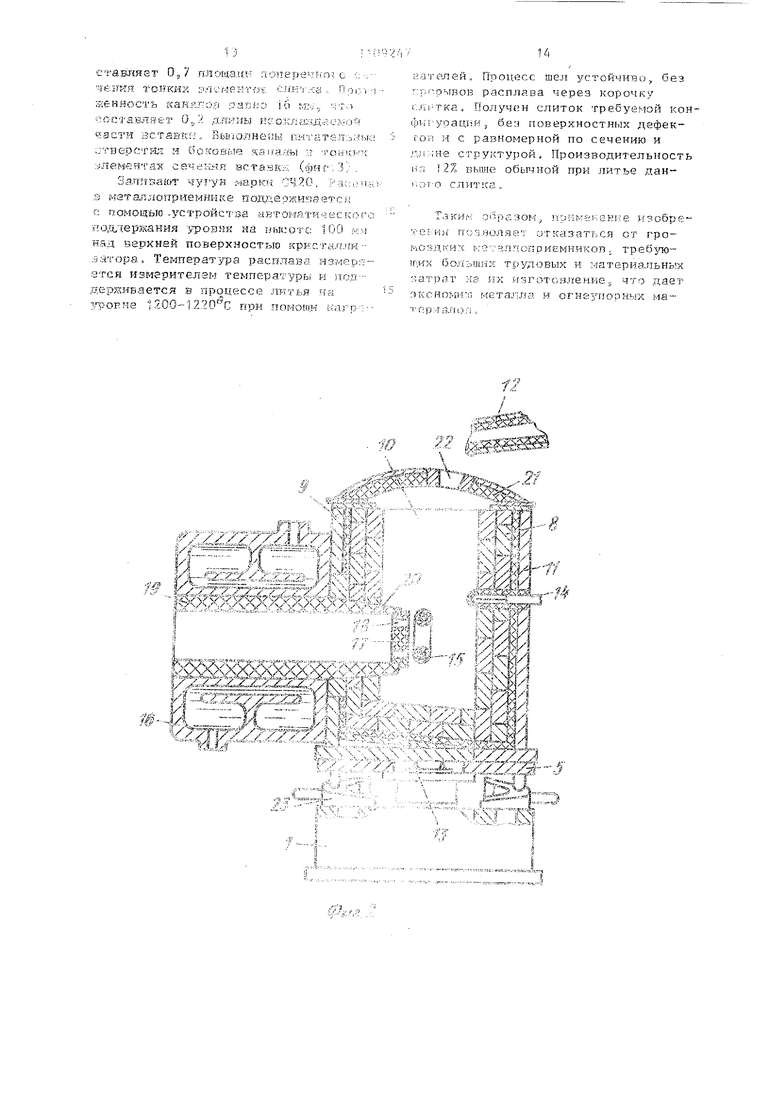

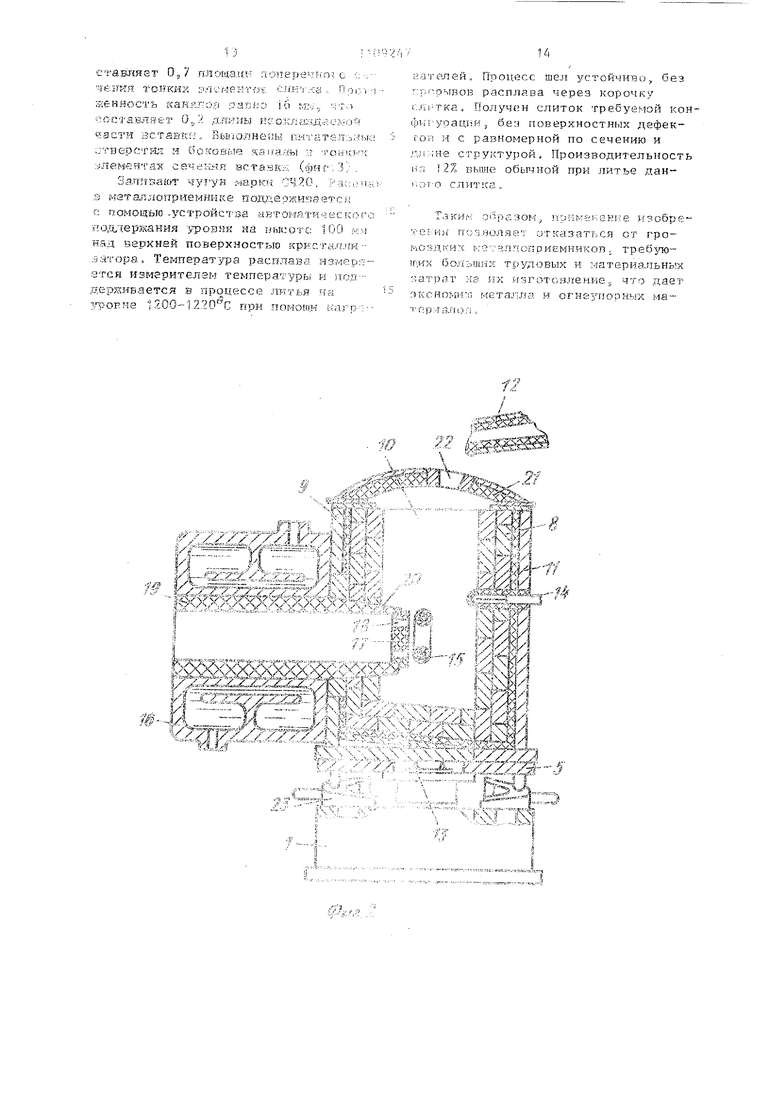

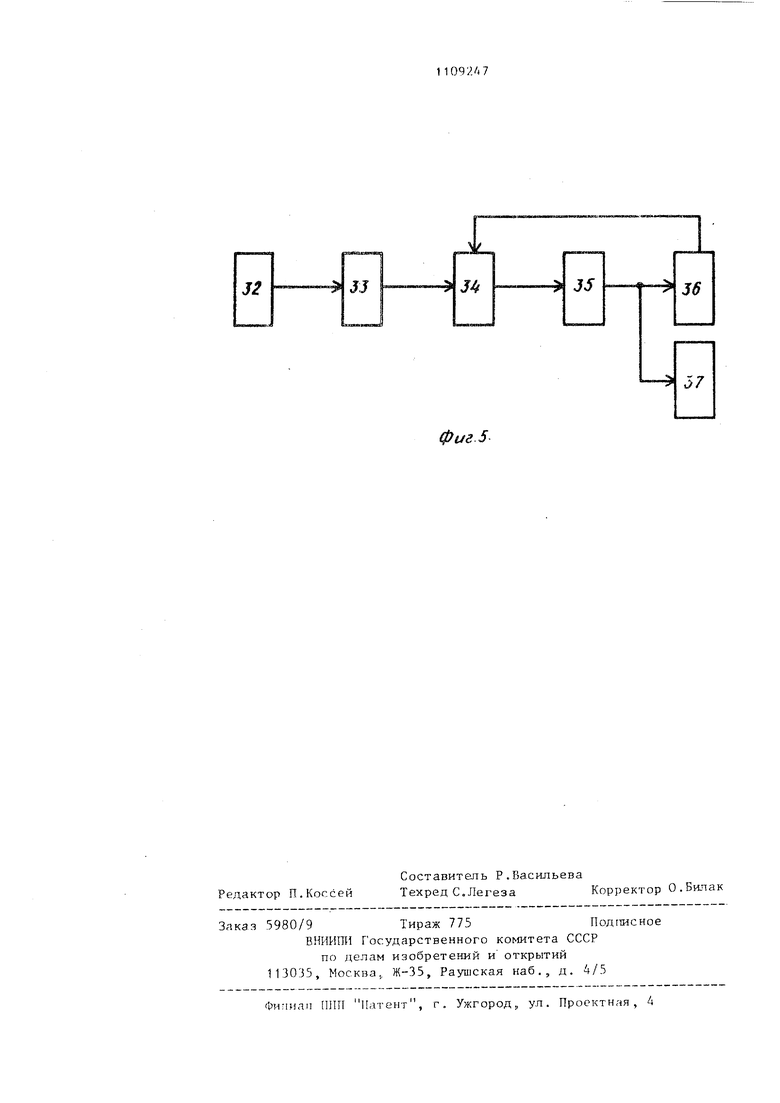

На фиг. 1 показана установка, об1ггйй вид5 на фиг. 2 - метал топриемник на фиг, 3 вставка кристаллиза-30

гпра с перегородкой, на фиг, 4 - измеритель температуры на фиг. 5 ;г;сама устройства автоматического поддержания уровня расплава.

Установка (фиг.1) содержит раму 1, рольганги 2, тянущую клеть 3,, привод 4;. подвижную платформу 5, металлоприемник 6, затравку 7. Металлоприемник 6 (фиг.2) содержит малотеплопроводную футеровку 8, переднюю 9, боковые 10 и заднюю 11 стенки, желоб

12для заливки металла, устройство

13автоматического поддержания уровня расплава измеритель 14 температуры расплава, нагреватели 15, кристаллизатор 16, перегородку 17,, питательные отверстия 18, вставку 19 кристаллизатора 16, боковые каналы 20, крышку 21, отверстие 22 ддя

I заливки расплава, конические эксценг рики 23.

Измеритель 14 температуры содерлшт защитный наконечник 24 (фиг.4), чехол 25,, термопару 26, измеритель-, кьш прибор 27, нагревательное устройство 28, источник 29 питания, реле 30 времени, вибратор 31. Уст-ройство 13 автоматического поддер яащей из слоя асбеста и двух слоев легковесного кирпича.

Задняя стенка 11 металлоприемника б выполнена съемной и установлена от входного конда вставки 19 кристаллизатора 16 на расстоян, равном 1,0-255-5,0 длины неохлаждаемой части вставки 19.

Нагреватели 15 расположены перед входным кондом вставки 19 кристаллизатора 16 на расстоянии, равном 0,10,5 длины неохлаждаемой части вставки 19. Нагреватель выполнен в виде замкнутого контура по форме попетора, причем его периметр составляет 0,1-0,9 периметра вставки 19 и установлен относительно центра вставки 10 кристаллизатора 16 со смещением на велич г1ну, равную 0,03-0,5 высоты поперечного сечения вставки 19 кристаллизатора 16, при этом нагреватель 15 расположен перед тонкими элементами сечения вставки 19.

Подвижная платформа 5 установлена на конических эксцентриках 23. Лчелоб 12 для з;аливки расплава установлен над отверстием 22, которое 1 ь1полнено в крышке 21 металлоприемиика 6.

Перегородка Л 7 (фиг.З) вьтолнена

из огнеупорного ТвПЛОИЗОЛЯ1ШОННОГО

материала-, расположена между полостями металлоприемника 6 и вставки

19и снабжена питательными отверстиями 18 для прохода расплава. Неохлаждаемая часть вставки 19 кристаллизатора 16 имеет боковые каналы

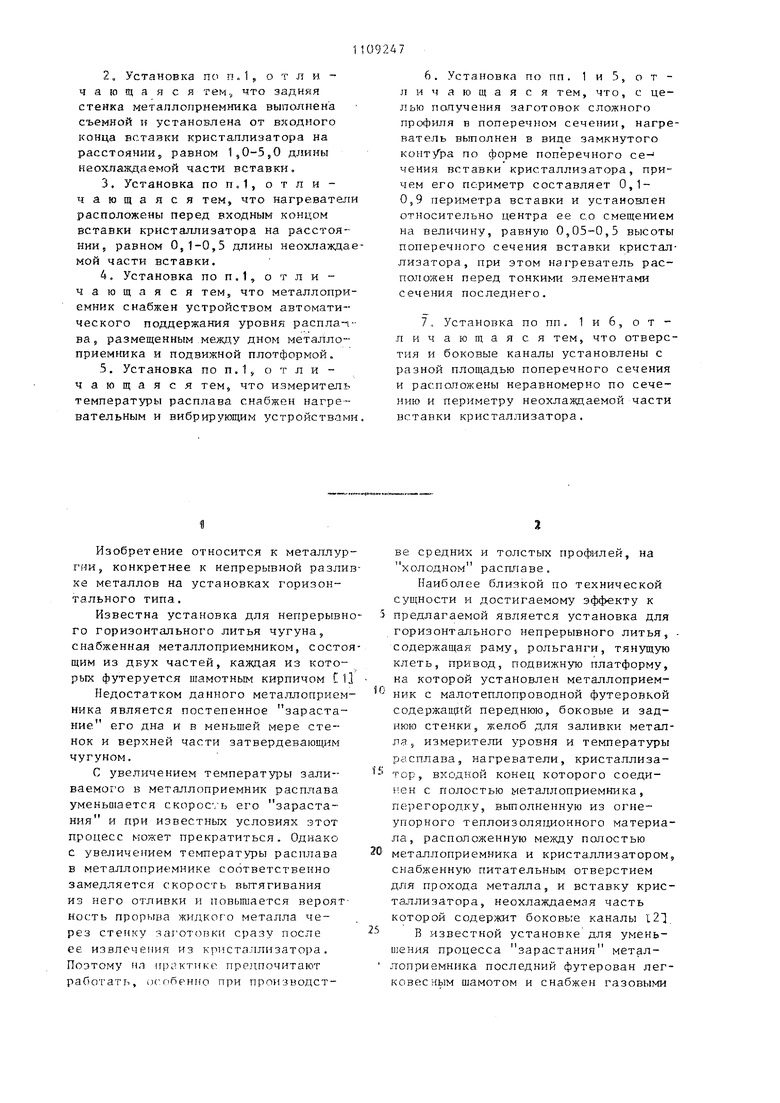

20для прохода расплава и выхода газов. Питательные отверстия 18 выполнены с разной площадью поперечного сечения и расположены неравномерно по сечению иеохлаждаемой части 7 ния уровня расплава содержит датчик 32 (фиг „5), усилитель 33, дискриминатор 34, сигнализатор 35, пульт 36 управления, заливочное устройство 37. На раме (фиг,1) установлены рольганги 2, тянуп1ая клеть 3, привод 4, подвижная платформа 5. На платформе 5 установлен металлоприемник 6 с объемом равным 1,0-5, объема полости вставки 19 кристаллизатора 16. Затравка 7 расположена на рольгангах 2 и тянущей клети 3. Металлоприемник 6 (фиг,2) выполнен с малотеплопроводной футеровкой 8, состояречного сечения вставки кристаллизавставки 19 кристаллизатора 16. Боковые каналы 20 выполнены с разной площадью поперечного сечения и расположены неравномерно по периметру неохлаждаемой части вставки 19 кристаллизатора 16. Питательные отверстия 18 и боковые каналы 20 расположены преимущественно в тонких элементах сечения вставки 19 кристаллизатора 16 и вьтолнены по форме этих элементов. В измерителе 14 температуры расплава один из выходов реле 30 времени (фиг.4) подключен на вход изме рительного прибора 27, а второй выход на источник питания 29, один из выходов которого подключен к на гревателю 28, а второй к вибратору 31 Последний механически связан с защитным наконечником 24 в той его части, где наконечник 24 не касаетс расплава. В устройстве 13 автоматического поддержания уровня расплава датчик 32 (фиг.5) усилитель 33, дискримина тор 34, сигнализатор 35 соединены последовательно, причем сигнализатор 35 связан с пультом 36 управлен и заливочным устройством 37, а диск риминатор 34 снабжен обратной связь с пультом 36 управления. Датчик 32 представляет собой силоизмерительну схему и может быть выполнен на тензорезисторах. Дискриминатор 34 представляет собой схему сравнения, где сравниваются по величине сигнал с усилите ля 33 и с пульта 36, а разность этих сигналов поступает на сигнали затора 35. Пocлeд.ий включает в себя триггер Шмитта и два согласующих усилителя мощности, включенные пара лельно, причем один усилитель для работы ламп сигнализации на пульте 36, а второй для управления заливо ным устройством 37. Пульт 36 управ ления включает лампы сигнализации уровня расплава и резистор задания уровня расплава, подключенный на один из входов дискриминатора 34. В качестве заливочного устройства можно использовать ковш, магнитоди намический насос или подогреваемый миксер. Установка работает следующим об разом. Металлоприемник 6 (фиг.1 и 2) с помощью конических эксцентриков 23 и подвижной платформы 5 устанавливают таким образом, чтобы технологи ческая.ось установки и ось вставки 19 кристаллизатора 16 совпадали. В кристаллизатор вставляют затравку 7. Расплав из заливочного устройства 37 заливают в металлоприемннк 6 по желобу 12 через отверстия 22 в крышке 21 до уровня, определяемого устройством 13. Расплав проходит нагревателей 15 и через питательные отверстия 18 (фиг.З) в перегородке 1 7 и боковые каналы 20 попадает в полость вставки 19. Газы, имеющие- ся в расплаве, удаляются через верхние боковые каналы 20. Расплав з-атвердевает в кристаллизаторе 16, формируясь по форме вставки 19. Слиток извлекается с помощью затравки 7, тянущей клети 3 и привода 4. Управление В1.1ТЯЖКОЙ слитка осуществляют в зависимости от температуры расплава в металлоприемнике 6. Информация о температуре расплава поступает от измерителя 14 температуры. Если температура расплава ниже или вьопе нормы, то регулируют мощность нагревателей 15. Для предотвращения намерзания расплава на защитном наконечнике 24 и повышения точности измерения температуры измеритель 14 температуры расплава снабжен нагревательным 28 и вибрируюш м 31 устройствами (фиг.4). Цикл работы измерителя 14 состоит из промежутка времени нагрева (вибpaIJ и) , времени остьшания и времени измерения. На время нагрева источник 29 питания подключен к нагревательному устройству 28, вибратор 31 включен. После окончания времени нагрева нагревательное 28 и вибрирующее 31 устройства отключаются. Корочка металла, намерзшая на наконечнике 24, под действием вибрации и нагрева разрушается и расплавляется. За время остывания температура наконечника снижается от температуры нагревателя 28 до температуры расплава. Во время измерения термопара 26 подключена к измерительному прибору 27, и он регистрирует температуру расплава. Бремя нагрева, остывания, измерения задаются с помоп1ью реле 27 времени. Измеритель 14 позволяет исключить влияние намерзшего на наконечнике

металла на точность измерений и следовательно, на стабильность процесса литья.

Устройство 13 (фиг.2) автоматического поддержания уровня расплава размещено между дном металлоприемяика 6 и подвижной платформой 5, что позволяет устранить возможность попадания на него расплава, применять в качестве датчика уровня надежные и простые силоизмерительные элементы, устранить влияние на устройство промышленных радиопомех и упростить конструкцию метаплоприемни ка.

Устройство 13 работает следующим образом.

Сигнал от силоизмерительного датчика 32 (фиг.5) усиливается в усилителе 33 и сравнивается в дискриминаторе 34 с сигналом заданияс пульта 36 управления. Разность этих сигналов является входным сигналом для сигнализатора 35, который срабатывает при достижении разности сигналов заданной величины. При этом на пульте 36 включается сигнализация наличия уровня расплава в металлеприемнике, а заливочное устройство 37 включает или отключает подачу расплава.

При литье заготовок сложного профиля в поперечном сечении (фиг.З) питательные отверстия 18 и боковые каналы 20 выполнены с разной площадью поперечного сечения и расположены неравномерно по сечению и периметру неохлаждаемой части вставки 19 кристаллизатора 16, причем питательные отверстия 18 и боковые каналы 20 расположены преимущественно в тонких элементах сечения вставки 19. Это позволяет более равномерно заполнять расплавом тонкие элементы полости вставки 19, исключить перемерзание этих элементов, выровнять скорость затвердевания слитка по всему сечению, получать слитки более сложных профилей.

Металлоприемник 6 (фиг.2) выполнен со съемной заднейстенкой 11, поэтому разбирать металлоприемник 6 после окончания процесса литья можно без повреждений футеровки 8. Это экономит время на сборку и теплоизоляционные материалы.

Нагреватели 15 выполнены в виде чамкнутого контура по форме поперечкого сечения вставки 19, что позволяет лучше прогревать тонкие элементы сложных профилей и одновременно поддерживать одинаковую температуру 5 расплава по всему периметру сечения вставки 19.

Применение подвижной платформы 5 с коническими эксцентриками 23 дает возможность выставлять кристаллизатор в горизонтальной и вертикальной плоскости без прокладок и винтов, что уменьшает затраты времени на подготовку установки к литью и повышает точность вставки кристаллизато5 ра, что в конечном итоге повьшает качество отливки, стабильность процесса литья, снижает затраты.

Металлоприемник вьтолнен с объемом, равным 1,0-5,0 - 10 объеш полости

0 вставки кристаллизатора (кристаллизаторов). При объеме металлоприемника менее 1,0 объема полости вставки кристаллизатора невозможно поддерживать один и тот же уровень гидро5 статического напора расплава, а также затрудняется применение измерителя температуры и нагревателей из-за ограниченного объема металлоприемника. При объеме металлоприемни0 ка более 10 объемов вставки кристаллизатора конвективные потоки в расплаве увеличивают до величин, снижающих стабильность формирования начальной корочки слитка, кроме того,

5 невозможно предотвратить намерзание металла на стенках металлоприемника без дополнительного обоГрева всего металлощ)иемника, увеличиваются также затраты материалов на его из0 готовление.

Устанавливать заднюю стенку металлоприемника на расстоянии меньшем 1,0 неохлаждаемой части вставки кристаллизатора нельзя, так как в этом случае затруднены установки нагревателей и проход расплава в полость вставки. Установка задней стенки на расстоянии более чем 5 длин неохлаждаемой части вставки

кристаллизатора нарушает стабильность процесса литья, так как на формирование корки слитка начинает влиять горизонтальная составляющая конвективных потоков расплава, кроме то го,это приводит к увеличению остатка металла в металлоприемнике после окончания проп,есса литья,что увеличивает затраты на. производство продукции. 111 Нагреватели расположены перед входным концом вставки кристаллизатора на расстоянии, равном 0,1-0,5 длины неохлаткдаемой части вставки. Установка нагревателей перед входным концом вставки кристаллизатора на расстоянии менее 0,1 длины неохлаждаемой части вставки затрудняет проход металла в полость вставки кристаллизатора. Установка нагрева телей на расстоянии большем 0,5 длины неохлаждаемой части вставки малоэффективна, необходимо увеличивать мощность нагревателей, что ведет к увеличению их габаритов и необходимости увеличивать объем металлоприемника. Нагреватели выполняются в виде замкнутого контура по форме попереч ноге сечения вставки кристаллизатора. Периметр нагревателя составляе 0,1-0,9 периметра вставки кристалли затора. При выполнении нагревателя с периметром менее 0,1 периметра вставки недостаточно подогреваются слои расплава вблизи поверхности вставки. Выполнять нагреватели более 0.9 периметра вставки нецелесо разно, так как тогда будет разогре ваться расплав не перед входом в полость вставки, а вне ее, что сни жает эффективность применения нагревателей и потребует увеличения установленных мощностей нагревателей . Нагреватели устанавливаются отн сительно центра вставки кристаллиз тора со смещением на величину, рав ную 0,05-0,5 высоты поперечного сечения вставки кристаллизатора. Это необходимо для выравнивания скорости затвердевания слитка по верху и низу кристаллизатора, так как в обычных условиях снизу скоро затвердевания слитка несколько выш чем сверху. Смещение нагревателей на величину менее 0,05 высоты поп речного сечения вставки кристаллизатора не оказьгеает существенного влияния на вьфавнивание скоростей затвердевания слитка по верху и ни Смещение нагревателей на величину более 0,5 высоты поперечного сечен вставки кристаллизатора может привести к обратной картине, когда ско рость затвердевания слитка станет больше вверху, чем внизу. Нагреватели расположены преимущн ственно перед тонкими sJieMeHTaMts сечения вставки кристаллизатора, так как именно в тонких сечениях необходимо повысить температуру расплава, чтобы уменьшить скорость затвердевания их до величины скорости затвердевания в толстых сечениях вставки. Питательные .отверстия и боковое каналы вьшолнены с разной площадью поперечного сечения и расположены неравномерно по сечению и периметру неохлаждаемой части вставки кристаллизатора для того, чтобы при получении слитка сложной конфигурации подавать подогретый расплав в те части сечения, где скорость затвердевания выше, и тем самым выравнять скорость затвердевания слитка по всему сечению. Это приводит к повышению однородности свойств отливки по сечению, повышению производительности и стабильности процесса литья. Пример. На установке, содержащей раму, рольганги, тянущую клеть, привод устанавливают подвижную платформу и металлоприемник. С помощью эксцентрика выставляют металлоприемник таким образом, чтобы технологическая ось машины и кристаллизатора совпали. Футеровка металлоприемника состоит из слоя асбеста 5 мм и двух слоев легковесного кирпича. Устройство автоматического поддержания уровня расплава содержит датчик для измерения веса в диапазоне 10-1000 кг, усилитель с коэффйцие- том усиления 150, дискриминатор расплава. Подача расплава в металлоприемник осуществляется путем наклона ковша с расплавом. Измеритель : температуры содержит нагревательное устройство и электровибратор 5 осуществляющий вибрацию защитного наконечника с частотой 1 кГц. Кристаллизатор выполнен по форме в соответствии с фиг.З. Объем вставки кристаллизатора 0,004 м. Объем металлоприемника 0,02 м . Длина неохлаждаемой части вставки 80 мм. Задняя стенка установлена на расстоянии 150 мм от входного конца кристаллизатора. Нагреватели из сплапа Х27Ю5А с па11ьтен} ым алундом установлены перед входным концом кристаллизатора на расстоянии 20 мм. Боковые каналы и питательные отверстия имеют суммарную площадь 560 NW, что соСгавляат 0,7 площагп- яопере -нчп с ;; чейин тонких зя ментог, ст/кт.са-. Пос,женносГл xstHfir.ufi ра;сио J6 i-f-:., :ОС1авлнет О,,2 д.гет;гы иео:клс1лддеь;о части встава;., Вьиолне зы кшателзнь отверстия и боковые ка1«аяь1 : чонкт-о; ::;хгеме тах санекия встазкк (фиг.З).

Зализали :vjapKH Pa;;L;i а матаг:лоприемнкке пош &ожир..и с помощью-устройства автомятическог no.ii reржания уровня на мысотс км над верхней поверхность 0 крв:сгал.1п затора. Температура расплава измеря атсй измерителем темперз-гурь и под-держивается в процессе литья на 1200-122П с при помошк кагпf ZI l K

/„.;ггтгг- ff r f tK&lc yx--.: И П .

|4-- ; it 2ig--4torvi: :

. -.-Jbjr-t y-Jbjja.J.-ie&afc.-,,.,,-,.

..,,,../ :| -.

lf;:ii:T3:: 77 C5 lf4ri- - |,-..

Ы ,:::r :--vr -::;::r ik-.. p.,.b rx||/i

M ..„.:-M

.

Шч:-;:5:-;з:--7ч хФ х

j; ,.- ..i .,- ;. - -:ч-- - / ----.-.j-:v-..;r.-4 -3ttf--.,-,: - .. - X ./ : - -. .,.,,..„-РА- S У / X У .r-rr;-натеп ей. Процесс тел устойчиво, без гу;,рывов расплава через корочку i.jiiTKt. Получен слиток требуемой конурац И., 6e:s поверхностньгх дефекi и с равномерной по сечению и ;не структурой. Производительность 2% вьшле о6ьг- ной при литье данк{угО слитка.

Таким опрйзом примекение изобрете; пуаноляет отгсазаться от громоздких ь;е;;йлпоприемникоп . требуюip.HJ; больии-пс трудовых и материальнык затрат нэ их :изготовление что дает эксноми } мета.;ла и огнеупорных матор лап о л ,

32

JS

3lt

tJ5

фиг 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Непрерывное горизонтальное литье заготовок (обзор) | |||

| М., НИИмаш, 1978, с | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шатагин О.А | |||

| и др | |||

| Горизонтальное непрерывное литье цветных металлов и сплавов, Металлургия, 1974 | |||

| с | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-08-23—Публикация

1983-04-06—Подача