Изобретение относится к литейному производству, в частности к непрерывной разливке заготовок из расплавов двух металлов.

Известен способ непрерывной разливки прямоугольных слитков [1. А.С. 1811972 СССР. Способ непрерывной разливки прямоугольных стальных слитков и устройство для его осуществления. Опубл. 1993. Бюл. N 19], включающий подачу жидкого металла из промежуточного ковша в кристаллизатор поочередно через каждый из двух погружных разливочных стаканов, причем жидкий металл подают плоскими вертикальными струями под углом вниз к горизонтальной плоскости в противоположных относительно осей симметрии кристаллизатора точках, а поочередную подачу металла осуществляют с интервалом времени.

Недостатком известного способа является возможность получения только прямоугольных слитков без деформации корочки из расплава одного металла.

Наиболее близким к предложенному способу является способ непрерывного литья заготовок [2. Патент N 2084310 RU. Способ непрерывного литья заготовок и устройство для его осуществления/Стулов В. В. , Одиноков В.И. Опубл. 20.07.97. Бюл. N20], включающий распыливание в кристаллизаторе жидкого металла, подачу пылевидного углерода и инертного газа, обжатие металла и углерода; калибрование поверхности заготовки и ее непрерывное вытягивание.

Недостатком известного способа [2] является получение только непрерывных деформированных заготовок из смеси расплава металла и пылевидного углерода.

Заявляемый способ направлен на создание высокоэффективного процесса получения деформированных заготовок из расплава двух металлов.

Технический результат получаемый при осуществлении заявляемого способа, заключается в:

1. Получении непрерывно литых деформированных заготовок из расплавов двух металлов с заданным уровнем свойств.

2. Повышении производительности процесса.

Заявляемый способ характеризуется следующими существенными признаками.

Ограничительные признаки: заливка жидкого металла из разливочной емкости в кристаллизатор; подача в кристаллизатор инертного газа; обжатие в кристаллизаторе формирующейся заготовки; калибровка поверхности заготовки и ее непрерывное выталкивание; одна пара вертикальных граней кристаллизатора выполнена с возможностью возвратно-поступательного перемещения, а другая пара граней с верхними наклонными участками - с возможностью совершать вращательные движения.

Отличительные признаки: в кристаллизатор подают смеси расплавов двух металлов с различной температурой кристаллизации через каждый из двух погружных разливочных стаканов; ось выходного отверстия каждого стакана наклонена к горизонту под углом 4...7o, а проходящее через нее сечение канала параллельно верхнему наклонному участку второй пары граней; в кристаллизатор осуществляют поочередную подачу смеси расплавов двух металлов с различным их содержанием в смеси из верхней разливочной емкости с более низкой температурой кристаллизации и нижней разливочной емкости с более высокой температурой кристаллизации; содержание в смеси расплава с более низкой температурой кристаллизации "П1" и расплава с более высокой температурой "П2" связаны соотношением П1=(0,01-0,25)•П2.

Причинно-следственная связь между совокупностью существенных признаков заявляемого способа и достигаемым техническим результатом заключается в следующем.

Подача в кристаллизатор смеси расплавов двух металлов с различной температурой кристаллизации через каждый из двух погружных разливочных стаканов позволяет получать непрерывно литые деформированные заготовки с новым уровнем свойств при равномерном перемешивании расплавов в кристаллизаторе с обжатием корочек заготовки.

Подача расплавов металлов в кристаллизатор через каждый из погружных разливочных стаканов с осью выходного отверстия, наклоненного под углом менее 4o к горизонту, приводит к проникновению струй смеси расплавов за поверхность мениска, что является одной из причин окисления расплавов и возникновения колебательного движения расплавов в ванне с возможностью их выплескивания из устройства.

Подача расплавов металлов в кристаллизатор через каждый из погружных разливочных стаканов с осью выходного отверстия, наклоненного под углом более 7o к горизонту, приводит к вероятности проплавления корочки заготовки со стороны граней с верхними наклонными участками.

Выполнение двух погружных разливочных стаканов с выходными отверстиями, в которых сечение, проходящее через ось отверстия параллельно верхнему наклонному участку второй пары граней, обеспечивает равномерную заливку смеси расплавов металлов между гранями с ее перемешиванием. В результате выравнивается толщина образующейся корочки и создаются благоприятные условия для ее равномерной деформации без растрескивания заготовки.

Поочередная подача в кристаллизатор смеси расплавов двух металлов с различным их содержанием в смеси из верхней разливочной емкости с расплавом с более низкой температурой кристаллизации и нижней разливочной емкости с более высокой температурой кристаллизации позволяет управлять свойствами изделий в более широком интервале.

Уменьшения содержания в смеси расплава с более низкой температурой П1<0,01•П2, где П2 - содержание в смеси расплава с более высокой температурой кристаллизации, не позволяет существенно улучшить и расширить диапазон свойств изделий из получаемых деформированных заготовок.

Увеличение содержания в смеси расплава с более низкой температурой кристаллизации П1>0,25•П2 приводит к значительному снижению свойств изделий из получаемых заготовок по сравнению с изделиями, полученными из одного расплава металла с более высокой температурой кристаллизации.

Для реализации заявляемого способа заявляется устройство, уровень техники которого известен [1, 2].

Известное устройство для непрерывной разливки прямоугольных слитков [1] содержит промежуточный ковш с двумя погружными стаканами, выполненными прямолинейными с одним выходным отверстием в каждом, стопора и кристаллизатор, а параметры стакана и кристаллизатора связаны математическими зависимостями.

Недостатки известного устройства [1] заключаются в получении недеформированных заготовок простого поперечного сечения, а также в необходимости наличия механизма вытягивания заготовки и согласования скоростей разливки металла с вытягиванием заготовки.

Наиболее близким к предложенному устройству является устройство [2], содержащее разливочную емкость и стакан, установленный в кристаллизаторе, в котором одна пара вертикальных граней выполнена с возможностью возвратно-поступательного перемещения, а другая пара с верхними наклонными участками - с возможностью совершать вращательные движения.

Недостатком известного устройства [2] является отсутствие широких возможностей для получения деформированных заготовок различного назначения.

Технический результат, получаемый при осуществлении заявляемого устройства, заключается в:

1. Повышении надежности работы устройства и удобств обслуживания.

2. Получении деформированных заготовок различного назначения.

Заявляемое устройство характеризуется следующими существенными признаками.

Ограничительные признаки: разливочная емкость с двумя погружными стаканами; стопора; кристаллизатор; одна пара вертикальных граней кристаллизатора выполнена с возможностью возвратно-поступательного перемещения, а другая пара граней с верхними наклонными участками - с возможностью совершать вращательные движения.

Отличительные признаки: верхняя и нижняя разливочные емкости, установленные одна над другой, в стопорах нижней разливочной емкости выполнены сквозные отверстия; оси каждого из выходных отверстий стакана образуют угол наклона к горизонтальной плоскости, равный 4...7o; продольные сечения проходят через ось каждого выходного отверстия стакана параллельно прилежащим поверхностям верхних наклонных участков граней.

Причинно-следственная связь между совокупностью существенных признаков заявляемого устройства и достигаемым техническим результатом заключается в следующем.

Наличие в устройстве верхней и нижней разливочных емкостей, установленных одна над другой, обеспечивает непрерывную разливку в кристаллизатор смеси перемешанных расплавов двух металлов.

Заливка в верхнюю разливочную емкость расплава металла с более низкой температурой кристаллизации по сравнению с расплавом в нижней разливочной емкости обеспечивает возможность дополнительного подогрева расплава, поступающего из верхней емкости, и исключает преждевременную его кристаллизацию.

Выполнение в стопорах нижней разливочной емкости сквозных отверстий обеспечивает поступление по ним расплава металла из верхней разливочной емкости в кристаллизатор.

Изготовление разливочного стакана, ось выходного отверстия которого образует угол наклона к горизонтальной плоскости менее 4o, с одной стороны, ухудшает перемешивание расплавов металлов в емкости кристаллизатора, а с другой стороны, приводит к оголению поверхности расплавов в кристаллизаторе с их окислением.

Изготовление разливочного стакана, ось выходного отверстия которого образует угол наклона к горизонтальной плоскости более 7o, увеличивает глубину проникновения струй расплавов металлов, что приводит к вероятности разогрева образующейся корочки и ее проплавления. Кроме этого, ухудшается перемешивание смеси расплавов в горизонтальной плоскости кристаллизатора по причине уменьшения эффекта от воздействия струй расплавов.

Недостаточное перемешивание смеси расплавов в кристаллизаторе отражается на сужении границ регулирования свойств полученных заготовок.

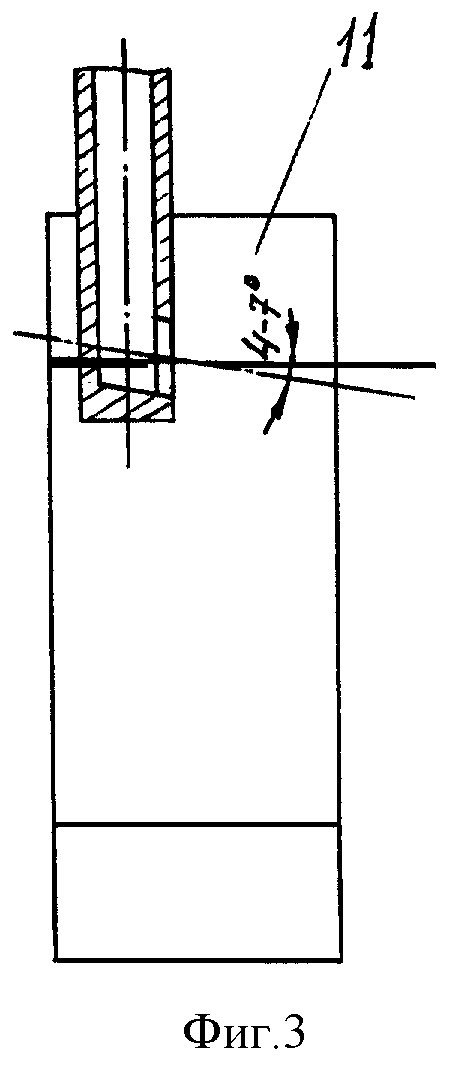

Изготовление разливочного стакана, в котором проходящее через ось каждого выходного отверстия продольное сечение параллельно прилежащим поверхностям верхних наклонных участков граней обеспечивает более равномерное формирование корочки заготовки по периметру кристаллизатора, что уменьшает вероятность ее растрескивания при деформации.

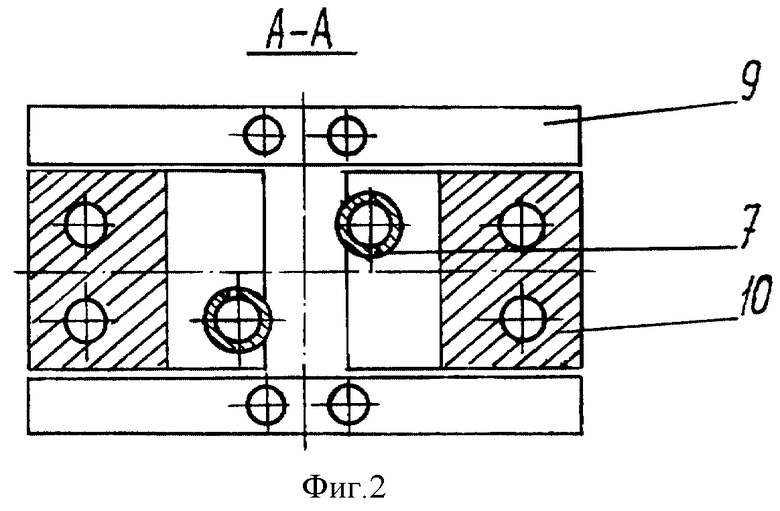

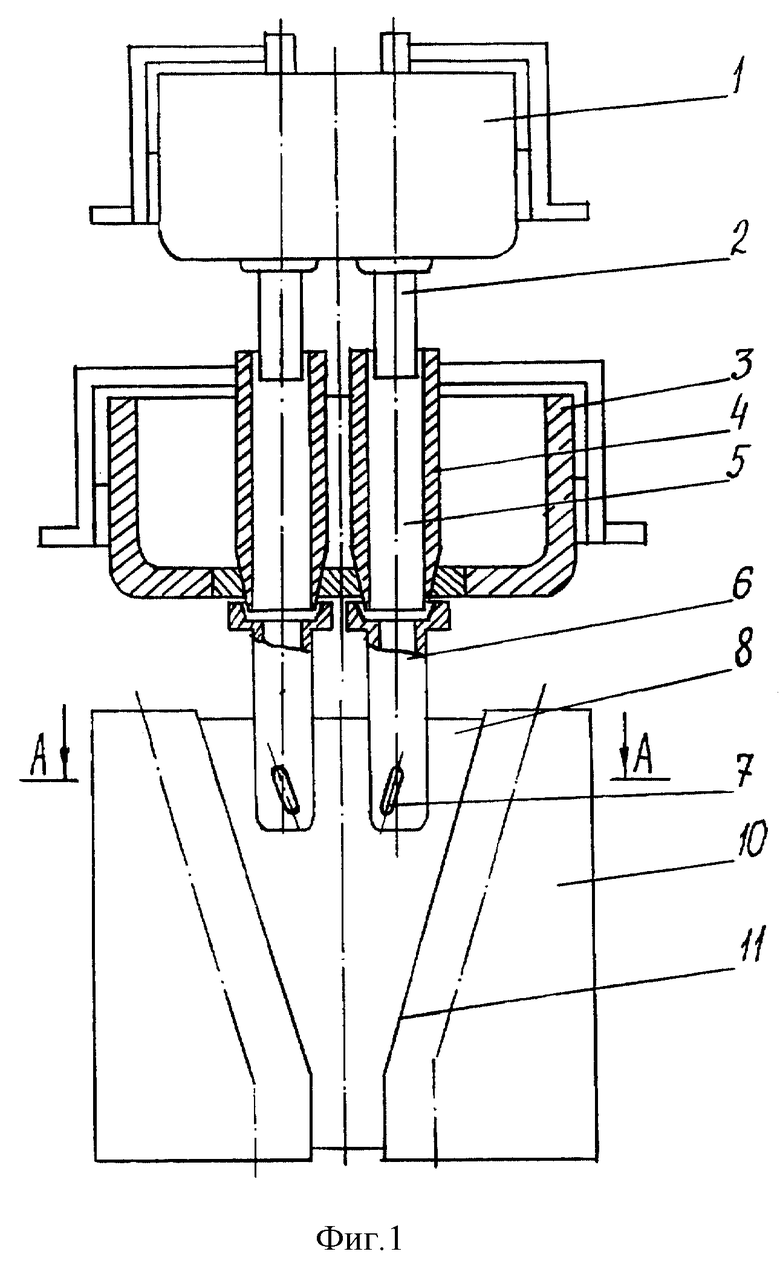

На фиг.1 приведен внешний вид заявляемого устройства с его сечением А-А на фиг.2. На фиг. 3 показано расположение разливочного стакана вдоль грани с верхним наклонным участком.

Заявляемое устройство на фиг.1 и 2 состоит из верхней разливочной емкости 1 с двумя средствами для дозирования металла 2, нижней разливочной емкости 3 со стопорами 4 и сквозными отверстиями в них 5, двух погружных разливочных стаканов 6 с выходными отверстиями 7, кристаллизатора 8 с парой вертикальных граней 9 и другой парой граней 10 с верхними наклонными участками 11.

В верхнюю разливочную емкость 1 заливают расплав металла с более низкой температурой кристаллизации, чем в нижнюю разливочную емкость 3. Предварительно перед разливкой расплавов в кристаллизатор 8 устанавливается специальное приспособление - затравка, исключающая выливание смеси, и подача воды на охлаждение граней 9 и 10.

Из разливочной емкости 1 расплав металла через средства для дозирования 2, сквозные отверстия 5 в стопорах 4, установленных в разливочной емкости 3, и погружные стаканы 6 с выходными отверстиями 7 поступает в кристаллизатор 8. Одновременно происходит поднятие стопоров 4 и расплав металла из нижней разливочной емкости 3 также поступает в погружной стакан 6, в котором происходит образование смеси расплавов двух металлов в результате их смешения. После достижения определенного уровня смеси расплавов включается привод граней кристаллизатора 8. В результате пара граней 10 с верхними наклонными участками 11 совершают вращательные движения с деформацией корочки и захватыванием заготовки, а пара вертикальных граней 9 - возвратно-поступательные перемещения с выталкиванием заготовки.

Сущность: способ получения непрерывно литых деформированных заготовок включает заливку жидкого металла в кристаллизатор из разливочной емкости, подачу инертного газа, обжатие в кристаллизаторе формирующейся заготовки, калибровку поверхности заготовки и ее непрерывное выталкивание из кристаллизатора. Одна пара граней кристаллизатора выполнена с возможностью возвратно-поступательного перемещения, а другая пара граней с верхними наклонными участками и с возможностью совершения вращательного движения. В кристаллизатор подают смеси расплавов двух металлов с различной температурой кристаллизации через каждый из двух погружных разливочных стаканов, ось выходного отверстия каждого из которых наклонена к горизонту под углом 4-7°, а проходящее через них сечение параллельно верхнему наклонному участку второй пары граней. Кроме этого, в способе получения непрерывно литых деформированных заготовок в кристаллизатор осуществляют поочередную подачу смеси расплавов двух металлов с различным их содержанием в смеси из верхней и нижней разливочных емкостей, а содержание в смеси расплава с более низкой температурой кристаллизации П1 и расплава с более высокой температурой П2 связаны соотношением П1=(0,01-0,25)•П2. Устройство для получения непрерывно литых деформированных заготовок снабжено верхней и нижней разливочными емкостями, установленными одна над другой, а в стопорах нижней емкости выполнены отверстия, оси каждого из выходных отверстий стакана образуют угол наклона к горизонтальной плоскости, равный 4-7°, а проходящее через них продольное сечение параллельно прилежащим поверхностям верхних наклонных участков граней. Технический результат заключается в возможности получения заготовок из расплавов двух металлов различного назначения, повышении производительности и повышении надежности работы устройства и удобств обслуживания. 2 с. и 1 з. п. ф-лы, 3 ил.

| Способ непрерывной разливки прямоугольных стальных слитков и устройство для его осуществления | 1990 |

|

SU1811972A1 |

| ПРИЕМНИК ДЛЯ РЕЛЬСОВОЙ ЦЕПИ | 1994 |

|

RU2083410C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ПОЛЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2112623C1 |

| DE 3833014 A1, 05.04.1990. | |||

Авторы

Даты

2000-05-27—Публикация

1998-03-26—Подача